Menu di contenuto

● Introduzione alla forgiatura in lega di titanio

>> Le proprietà uniche delle leghe di titanio

>> Contesto storico dello sviluppo della lega di titanio

● Il processo di forgiatura in lega di titanio

>> Preparazione della lega di titanio

>> Riscaldando la lega

>> Modellando attraverso la compressione

>> Raffreddamento e trattamento termico

● Vantaggi della forgiatura in lega di titanio

>> Forza e durata migliorate

>> Integrità strutturale migliorata

>> Resistenza alla fatica superiore

>> Resistenza alla corrosione

>> Proprietà meccaniche migliorate a temperature elevate

● Applicazioni di leghe di titanio forgiate

>> Industria aerospaziale

>> Industria medica

>> Industria automobilistica

>> Applicazioni marine

>> Industrie chimiche ed energetiche

● Sfide nella forgiatura in lega di titanio

>> Temperature di lavorazione elevate

>> Comportamento di deformazione complesso

>> Considerazioni sui costi

>> Requisiti di precisione

● Tendenze future nella forgiatura in lega di titanio

>> Sviluppo delle leghe avanzate

>> Ottimizzazione del processo

>> Forgiatura a forma di rete

>> Riciclaggio e sostenibilità

>> Applicazioni emergenti

● Conclusione

Introduzione alla forgiatura in lega di titanio

La forgiatura in lega di titanio è un sofisticato processo metallurgico che ha trasformato il paesaggio dell'ingegneria moderna. Questa tecnica prevede la modellatura delle leghe di titanio attraverso l'applicazione di forze di compressione, in genere a temperature elevate. Il risultato è un prodotto con proprietà meccaniche superiori, che lo rende ideale per una vasta gamma di applicazioni ad alte prestazioni.

Le proprietà uniche delle leghe di titanio

Le leghe di titanio sono rinomate per il loro eccezionale rapporto forza-peso, resistenza alla corrosione e capacità di resistere a temperature estreme. Queste proprietà le rendono particolarmente preziose nei settori in cui le prestazioni e l'affidabilità sono fondamentali. Le leghe di titanio presentano anche un'eccellente biocompatibilità, rendendole adatte a applicazioni mediche.

Contesto storico dello sviluppo della lega di titanio

Lo sviluppo di leghe di titanio iniziò a metà del XX secolo, principalmente guidato da applicazioni aerospaziali e militari. Da allora, ricerche e sviluppi continui hanno portato alla creazione di vari voti in lega di titanio, ciascuno su misura per casi d'uso specifici.

Il processo di forgiatura in lega di titanio

La forgiatura delle leghe di titanio è un processo complesso che richiede precisione e competenza. Implica diverse fasi chiave, ognuna fondamentale per raggiungere il prodotto finale desiderato.

Preparazione della lega di titanio

Il processo inizia con l'attenta selezione e preparazione della lega di titanio. La composizione della lega è su misura per soddisfare requisiti di prestazione specifici. Gli elementi di lega comuni includono alluminio, vanadio, molibdeno e zirconio, ciascuno che contribuisce alle proprietà uniche al prodotto finale.

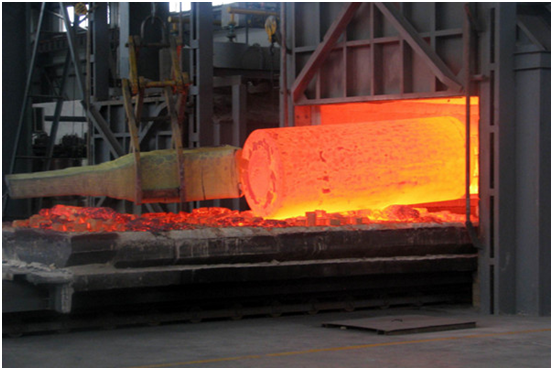

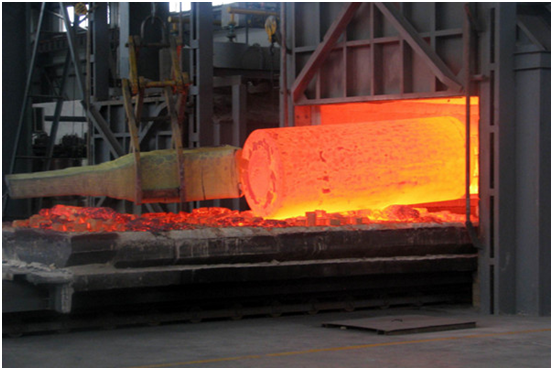

Riscaldando la lega

La lega di titanio viene riscaldata a temperature in genere comprese tra i 1600 ° F e il 1870 ° C a 980 ° C). Questo processo di riscaldamento, spesso indicato come elaborazione beta, altera la struttura cristallina del metallo, rendendolo più malleabile. Il controllo preciso della temperatura è cruciale in quanto influisce sulla microstruttura e, di conseguenza, le proprietà meccaniche del prodotto forgiato.

Modellando attraverso la compressione

Una volta riscaldata, la lega è soggetta a immensa pressione usando attrezzature di forgiatura specializzate. Questa pressione può essere applicata attraverso vari metodi, tra cui:

Forgia aperta: adatto a forme grandi e semplici e forgiamenti personalizzati. Forgando a cera chiusa: utilizzata per geometrie più complesse e volumi di produzione più elevati. Rolling ad anello: ideale per creare anelli senza soluzione di continuità e componenti cilindrici.

La scelta del metodo dipende dalla forma, dalle dimensioni e dalle proprietà desiderate del prodotto finale.

Raffreddamento e trattamento termico

Dopo la modellatura, la lega di titanio forgiata subisce un raffreddamento controllato. Questo è spesso seguito da processi di trattamento termico per migliorare ulteriormente le sue proprietà meccaniche. I trattamenti termici possono includere:

Trattamento della soluzione: riscaldamento della lega a una temperatura specifica e quindi raffreddarla rapidamente per creare una soluzione solida sovrasaturata. Invecchiamento: tenere la lega a una temperatura elevata per un tempo specificato per consentire la formazione dei precipitati, migliorando la forza e la durezza.

Vantaggi della forgiatura in lega di titanio

Il processo di forgiatura impartisce diversi vantaggi significativi per le leghe di titanio, rendendoli superiori ad altri metodi di produzione per determinate applicazioni.

Forza e durata migliorate

La forgiatura allinea la struttura del grano della lega di titanio, con conseguente miglioramento della forza e della durata. Ciò è particolarmente vantaggioso nelle applicazioni in cui il materiale è soggetto ad elevato stress o affaticamento. La struttura del grano allineata contribuisce anche a una migliore duttilità e tenacità.

Integrità strutturale migliorata

Il processo di forgiatura elimina i vuoti interni e la porosità, portando a una struttura di materiale più uniforme e densa. Questa integrità strutturale migliorata è cruciale per i componenti utilizzati in applicazioni critiche, come impianti aerospaziali e medici.

Resistenza alla fatica superiore

Le leghe forgiate in titanio presentano un'eccellente resistenza alla fatica, rendendoli ideali per i componenti sottoposti a ripetuti cicli di stress, come le parti del motore dell'aeromobile. Questa proprietà è particolarmente importante per garantire la longevità e l'affidabilità dei componenti critici.

Resistenza alla corrosione

Mentre le leghe di titanio sono naturalmente resistenti alla corrosione, il processo di forgiatura può migliorare ulteriormente questa proprietà creando una struttura superficiale più uniforme e compatta. Ciò rende le leghe di titanio forgiate ideali per l'uso in ambienti difficili, tra cui applicazioni di elaborazione marina e chimica.

Proprietà meccaniche migliorate a temperature elevate

Le leghe forgiate di titanio mantengono le loro proprietà meccaniche a temperature più elevate rispetto a molti altri metalli. Questa caratteristica è cruciale per le applicazioni nei motori a reazione e in altri ambienti ad alta temperatura.

Applicazioni di leghe di titanio forgiate

Le proprietà uniche delle leghe forgiate in titanio le rendono indispensabili in vari settori ad alte prestazioni.

Industria aerospaziale

Nel settore aerospaziale, le leghe di titanio forgiate sono ampiamente utilizzate in:

Strutture aeronautiche: compresi longaroni ad ala, cornici di fusoliera e paratie. Componenti del motore: come lame della ventola, dischi del compressore e lame di turbina. Sistemi di carrello di atterraggio: per la loro alta resistenza e resistenza alla fatica.

Il loro elevato rapporto forza-peso consente la costruzione di aerei più leggeri ma più forti, migliorando l'efficienza del carburante e le prestazioni.

Industria medica

La resistenza alla biocompatibilità e alla corrosione delle leghe di titanio forgiate le rendono ideali per applicazioni mediche:

Impianti ortopedici: compresi i sostituti dell'anca e del ginocchio. Impianti dentali: per la loro capacità di osteointare con osso. Strumenti chirurgici: offrire durata e resistenza alla sterilizzazione ripetuta. Dispositivi cardiovascolari: come componenti della valvola cardiaca e involucri di pacemaker.

Industria automobilistica

Nelle automobili ad alte prestazioni, le leghe di titanio forgiate vengono utilizzate per:

Componenti del motore: comprese basi di collegamento, valvole e ruote turbocompressori. Sistemi di scarico: per la loro resistenza al calore e proprietà leggere. Componenti di sospensione: ridurre il peso non sospeso e migliorare la manipolazione. Applicazioni di corsa: dove la riduzione del peso è fondamentale per le prestazioni.

Applicazioni marine

L'eccellente resistenza alla corrosione delle leghe di titanio forgiate le rende adatte a varie applicazioni marine:

Alberi e eliche dell'elica: resistere alla corrosione in ambienti di acqua salata. Scambiatori di calore: per la loro eccellente conduttività termica e resistenza alla corrosione. Equipaggiamento di desalinizzazione: resistere agli effetti corrosivi dell'acqua salata. Attrezzature subacquee di robotica ed esplorazione: offrire forza e durata in ambienti di acque profonde.

Industrie chimiche ed energetiche

Le leghe di titanio forgiate trovano applicazioni in:

Equipaggiamento di lavorazione chimica: resistenza alla corrosione da sostanze chimiche aggressive. Esplorazione del petrolio e del gas: per strumenti di fondo pozzo e piattaforme offshore. Generazione di energia: nelle pale della turbina a vapore e nelle centrali geotermiche.

Sfide nella forgiatura in lega di titanio

Nonostante i suoi numerosi vantaggi, la forgiatura in lega di titanio presenta diverse sfide che i produttori devono superare.

Temperature di lavorazione elevate

Le alte temperature necessarie per forgiare le leghe di titanio richiedono:

Attrezzatura specializzata: compresi forni a vuoto o atmosfera inerte. Controllo attento del processo: per prevenire l'ossidazione e mantenere l'integrità del materiale. Tecniche di riscaldamento avanzate: come il riscaldamento a induzione per un controllo della temperatura più preciso.

Comportamento di deformazione complesso

Le leghe di titanio presentano un complesso comportamento di deformazione durante la forgiatura, che richiede:

Controllo preciso della temperatura: per garantire una formabilità ottimale. Attenta gestione della velocità di deformazione: per prevenire difetti e ottenere proprietà desiderate. Considerazione del grado di deformazione: ottenere la microstruttura richiesta.

Considerazioni sui costi

L'alto costo della forgiatura in lega di titanio è dovuto a:

Materie prime costose: la lavorazione del minerale in titanio è complessa e ad alta intensità di energia. Equipaggiamento specializzato: richiesto per la gestione di alte temperature e pressioni. Lavoro qualificato: competenza necessaria per il controllo dei processi e la garanzia della qualità. Bassi tassi di rimozione dei materiali: realizzare la lavorazione delle leghe di titanio che richiede tempo e costose.

Requisiti di precisione

Raggiungere tolleranze strette e geometrie complesse nei componenti in lega di titanio forgiati spesso richiedono:

Machining aggiuntivo: che può essere impegnativo a causa della durezza del materiale. Tecniche di forgiatura avanzate: come la forgiatura isotermica per i componenti a forma di rete vicina. Progetti innovativi di maca: per ridurre al minimo i rifiuti dei materiali e ridurre i requisiti di lavorazione.

Tendenze future nella forgiatura in lega di titanio

Il campo della forgiatura in lega di titanio continua a evolversi, guidato da progressi tecnologici e aumentando la domanda di materiali ad alte prestazioni.

Sviluppo delle leghe avanzate

La ricerca in corso è focalizzata su:

Nuove leghe di titanio: con proprietà migliorate come prestazioni ad alta temperatura migliorate e migliore formabilità. Tecniche di microalloying: a finire le proprietà del materiale per applicazioni specifiche. Materiali compositi: combinare leghe di titanio con altri materiali per combinazioni di proprietà uniche.

Ottimizzazione del processo

I progressi nei processi di forgiatura in lega di titanio includono:

Tecnologie di simulazione: per prevedere il comportamento del materiale e l'ottimizzazione dei parametri di processo. Intelligenza artificiale e apprendimento automatico: migliorare il controllo dei processi e la garanzia della qualità. Integrazione di produzione additiva: combinazione di stampa 3D con forgiatura per geometrie complesse.

Forgiatura a forma di rete

Sono in fase di sviluppo tecniche per la forgiatura a forma di rete vicina:

Ridurre al minimo i rifiuti di materiale: riducendo la necessità di una grande lavorazione. Migliorare l'efficienza della produzione: accorciamento dei tempi di produzione e ridurre i costi. Abilita geometrie più complesse: sarebbe difficile o impossibile con i metodi di forgiatura tradizionali.

Riciclaggio e sostenibilità

Sono stati compiuti sforzi per migliorare la sostenibilità della forgiatura in lega di titanio:

Sviluppare processi di riciclaggio efficienti: riutilizzare rottami in lega di titanio. Implementazione di metodi di produzione più puliti: ridurre l'impatto ambientale. Esplorare fonti energetiche alternative: per alimentare i processi di forgiatura ad alta intensità di energia.

Applicazioni emergenti

Vengono continuamente esplorate nuove applicazioni per le leghe di titanio forgiate:

Esplorazione dello spazio: per componenti in veicoli spaziali e satelliti. Energia rinnovabile: nelle turbine eoliche e nei sistemi di energia solare. Equipaggiamento sportivo: per attrezzature ad alte prestazioni in vari sport. Architettura: in progetti di costruzione di fascia alta per scopi sia funzionali che estetici.

Conclusione

La forgiatura in lega di titanio si trova in prima linea nella moderna ingegneria, offrendo una combinazione unica di resistenza, proprietà leggere e resistenza alla corrosione. Man mano che la tecnologia avanza e emerge nuove applicazioni, è probabile che l'importanza di questo processo nella creazione di componenti ad alte prestazioni cresca. Le sfide associate alla forgiatura in lega di titanio continuano a guidare l'innovazione nei processi di metallurgia e produzione, promettendo sviluppi ancora più entusiasmanti in futuro.

La versatilità e le proprietà superiori delle leghe di titanio forgiate assicurano il loro continuo significato nelle industrie in cui le prestazioni, l'affidabilità ed efficienza sono fondamentali. Mentre guardiamo al futuro, i progressi in corso nella forgiatura in lega di titanio giocheranno senza dubbio un ruolo cruciale nel modellare la prossima generazione di meraviglie ingegneristiche, da aerei più efficienti ai dispositivi medici rivoluzionari e oltre.

Il campo della forgiatura in lega di titanio rappresenta una perfetta sinergia di scienza dei materiali, ingegneria e tecnologia di produzione. La sua continua evoluzione non solo spingerà i confini di ciò che è possibile in vari settori, ma contribuirà anche a risolvere alcune delle sfide più urgenti del nostro tempo, come trasporti sostenibili, energia rinnovabile e soluzioni sanitarie avanzate. Man mano che la ricerca avanza e vengono scoperte nuove applicazioni, l'impatto della formazione in lega di titanio sulla moderna ingegneria e tecnologia diventerà solo più profondo, consolidando il suo posto come pietra miliare dell'innovazione nel 21 ° secolo e oltre.