Menú de contenido

● Introducción a la falsificación de aleación de titanio

>> Las propiedades únicas de las aleaciones de titanio

>> Contexto histórico del desarrollo de aleación de titanio

● El proceso de forja de aleación de titanio

>> Preparación de la aleación de titanio

>> Calentar la aleación

>> Configurando a través de la compresión

>> Tratamiento de enfriamiento y calor

● Ventajas de la falsificación de aleación de titanio

>> Fuerza mejorada y durabilidad

>> Integridad estructural mejorada

>> Resistencia de fatiga superior

>> Resistencia a la corrosión

>> Propiedades mecánicas mejoradas a temperaturas elevadas

● Aplicaciones de aleaciones de titanio forjados

>> Industria aeroespacial

>> Industria médica

>> Industria automotriz

>> Aplicaciones marinas

>> Industrias químicas y energéticas

● Desafíos en la falsificación de aleación de titanio

>> Altas temperaturas de procesamiento

>> Comportamiento complejo de deformación

>> Consideraciones de costos

>> Requisitos de precisión

● Tendencias futuras en forja de aleación de titanio

>> Desarrollo de aleación avanzada

>> Optimización de procesos

>> Falsificación de forma cercana a la red

>> Reciclaje y sostenibilidad

>> Aplicaciones emergentes

● Conclusión

Introducción a la falsificación de aleación de titanio

La forja de aleación de titanio es un proceso metalúrgico sofisticado que ha transformado el paisaje de la ingeniería moderna. Esta técnica implica dar forma a las aleaciones de titanio a través de la aplicación de fuerzas de compresión, típicamente a temperaturas elevadas. El resultado es un producto con propiedades mecánicas superiores, lo que lo hace ideal para una amplia gama de aplicaciones de alto rendimiento.

Las propiedades únicas de las aleaciones de titanio

Las aleaciones de titanio son reconocidas por su relación de resistencia / peso excepcional, resistencia a la corrosión y capacidad para resistir temperaturas extremas. Estas propiedades las hacen particularmente valiosas en las industrias donde el rendimiento y la confiabilidad son primordiales. Las aleaciones de titanio también exhiben una excelente biocompatibilidad, lo que las hace adecuadas para aplicaciones médicas.

Contexto histórico del desarrollo de aleación de titanio

El desarrollo de las aleaciones de titanio comenzó a mediados del siglo XX, principalmente impulsado por aplicaciones aeroespaciales y militares. Desde entonces, la investigación y el desarrollo continuos han llevado a la creación de varios grados de aleación de titanio, cada una adaptada a casos de uso específicos.

El proceso de forja de aleación de titanio

La forja de las aleaciones de titanio es un proceso complejo que requiere precisión y experiencia. Implica varias etapas clave, cada una crítica para lograr el producto final deseado.

Preparación de la aleación de titanio

El proceso comienza con la cuidadosa selección y preparación de la aleación de titanio. La composición de la aleación se adapta para cumplir con los requisitos de rendimiento específicos. Los elementos de aleación comunes incluyen aluminio, vanadio, molibdeno y circonio, cada uno contribuyendo con propiedades únicas al producto final.

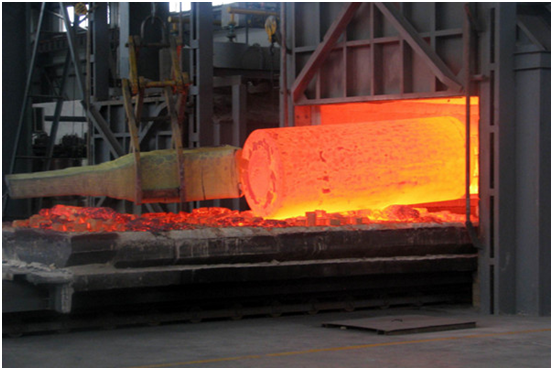

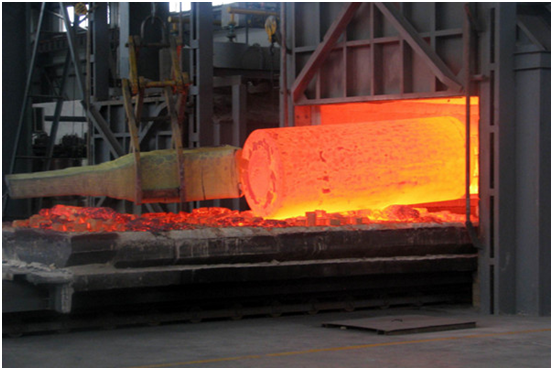

Calentar la aleación

La aleación de titanio se calienta a temperaturas que típicamente varían entre 1600 ° F y 1800 ° F (870 ° C a 980 ° C). Este proceso de calentamiento, a menudo denominado procesamiento beta, altera la estructura cristalina del metal, lo que lo hace más maleable. El control preciso de la temperatura es crucial ya que afecta la microestructura y, en consecuencia, las propiedades mecánicas del producto forjado.

Configurando a través de la compresión

Una vez calentado, la aleación está sujeta a una inmensa presión utilizando equipos de forja especializados. Esta presión se puede aplicar a través de varios métodos, incluidos:

Forjado de mordaza abierta: adecuado para formas grandes y simples y perdidas personalizadas. Forjería de moreno cerrado: utilizado para geometrías más complejas y mayores volúmenes de producción. Rolling del anillo: ideal para crear anillos sin costuras y componentes cilíndricos.

La elección del método depende de la forma, el tamaño y las propiedades deseadas del producto final.

Tratamiento de enfriamiento y calor

Después de dar forma, la aleación de titanio forjado sufre enfriamiento controlado. Esto a menudo es seguido por procesos de tratamiento térmico para mejorar aún más sus propiedades mecánicas. Los tratamientos térmicos pueden incluir:

Tratamiento de la solución: calentar la aleación a una temperatura específica y luego enfriarla rápidamente para crear una solución sólida sobresaturada. Envejecimiento: manteniendo la aleación a una temperatura elevada durante un tiempo específico para permitir que se formen precipitados, mejorando la resistencia y la dureza.

Ventajas de la falsificación de aleación de titanio

El proceso de forjado imparte varias ventajas significativas a las aleaciones de titanio, lo que las hace superiores a otros métodos de fabricación para ciertas aplicaciones.

Fuerza mejorada y durabilidad

Forzar alinea la estructura de grano de la aleación de titanio, lo que resulta en una mayor fuerza y durabilidad. Esto es particularmente beneficioso en las aplicaciones donde el material está sujeto a alto estrés o fatiga. La estructura de grano alineada también contribuye a mejorar la ductilidad y la dureza.

Integridad estructural mejorada

El proceso de forjado elimina los vacíos internos y la porosidad, lo que lleva a una estructura de material más uniforme y densa. Esta integridad estructural mejorada es crucial para los componentes utilizados en aplicaciones críticas, como los implantes aeroespaciales y médicos.

Resistencia de fatiga superior

Las aleaciones forjadas de titanio exhiben una excelente resistencia a la fatiga, lo que las hace ideales para componentes que experimentan ciclos de estrés repetidos, como las piezas del motor de la aeronave. Esta propiedad es particularmente importante para garantizar la longevidad y la confiabilidad de los componentes críticos.

Resistencia a la corrosión

Si bien las aleaciones de titanio son resistentes a la corrosión naturalmente, el proceso de forja puede mejorar aún más esta propiedad creando una estructura superficial más uniforme y compacta. Esto hace que las aleaciones de titanio forjadas sean ideales para su uso en entornos hostiles, incluidas las aplicaciones de procesamiento marino y químico.

Propiedades mecánicas mejoradas a temperaturas elevadas

Las aleaciones de titanio falsificadas mantienen sus propiedades mecánicas a temperaturas más altas en comparación con muchos otros metales. Esta característica es crucial para aplicaciones en motores a reacción y otros entornos de alta temperatura.

Aplicaciones de aleaciones de titanio forjados

Las propiedades únicas de las aleaciones de titanio forjados las hacen indispensables en varias industrias de alto rendimiento.

Industria aeroespacial

En el sector aeroespacial, las aleaciones de titanio forjados se usan ampliamente en:

Estructuras de aeronaves: incluyendo fugas de ala, marcos de fuselaje y mamparos. Componentes del motor: como cuchillas del ventilador, discos de compresor y cuchillas de turbina. Sistemas de tren de aterrizaje: por su alta resistencia y resistencia a la fatiga.

Su alta relación de fuerza / peso permite la construcción de aviones más ligeros pero más fuertes, mejorando la eficiencia y el rendimiento del combustible.

Industria médica

La biocompatibilidad y la resistencia a la corrosión de las aleaciones de titanio forjados los hacen ideales para aplicaciones médicas:

Implantes ortopédicos: incluyendo reemplazos de cadera y rodilla. Implantes dentales: por su capacidad para osteointegrar con hueso. Instrumentos quirúrgicos: ofreciendo durabilidad y resistencia a la esterilización repetida. Dispositivos cardiovasculares: como componentes de la válvula cardíaca y carcasas de marcapasos.

Industria automotriz

En los automóviles de alto rendimiento, las aleaciones de titanio forjados se utilizan para:

Componentes del motor: incluyendo bielas, válvulas y ruedas de turbocompresor. Sistemas de escape: por su resistencia al calor y propiedades livianas. Componentes de suspensión: para reducir el peso no superado y mejorar el manejo. Aplicaciones de carreras: donde la reducción de peso es crítica para el rendimiento.

Aplicaciones marinas

La excelente resistencia a la corrosión de las aleaciones de titanio forjados los hace adecuados para varias aplicaciones marinas:

Propulsores eje y hélices: resistencia a la corrosión en ambientes de agua salada. Intercambiadores de calor: por su excelente conductividad térmica y resistencia a la corrosión. Equipo de desalinización: soporta los efectos corrosivos del agua salada. Robótica submarina y equipos de exploración: ofreciendo fuerza y durabilidad en entornos de aguas profundas.

Industrias químicas y energéticas

Las aleaciones de titanio forjados encuentran aplicaciones en:

Equipo de procesamiento químico: resistencia a la corrosión de productos químicos agresivos. Exploración de petróleo y gas: para herramientas de fondo de fondo y plataformas en alta mar. Generación de energía: en cuchillas de turbina de vapor y plantas de energía geotérmica.

Desafíos en la falsificación de aleación de titanio

A pesar de sus numerosas ventajas, la forja de aleación de titanio presenta varios desafíos que los fabricantes deben superar.

Altas temperaturas de procesamiento

Las altas temperaturas requeridas para forjar aleaciones de titanio requieren:

Equipo especializado: incluyendo hornos de vacío o atmósfera inerte. Control de proceso cuidadoso: para prevenir la oxidación y mantener la integridad del material. Técnicas avanzadas de calentamiento: como el calentamiento de inducción para un control de temperatura más preciso.

Comportamiento complejo de deformación

Las aleaciones de titanio exhiben un comportamiento de deformación compleja durante la forja, lo que requiere:

Control preciso de la temperatura: para garantizar una formabilidad óptima. Manejo cuidadoso de la tasa de deformación: para prevenir los defectos y lograr las propiedades deseadas. Consideración del grado de deformación: para lograr la microestructura requerida.

Consideraciones de costos

El alto costo de la falsificación de aleación de titanio se debe a:

Materias primas caras: el procesamiento de mineral de titanio es complejo y intensivo en energía. Equipo especializado: requerido para manejar altas temperaturas y presiones. Trabajo calificado: experiencia necesaria para el control de procesos y la garantía de calidad. Tasas de eliminación de materiales bajas: hacer mecanizado de aleaciones de titanio que requieren mucho tiempo y costoso.

Requisitos de precisión

Lograr tolerancias estrictas y geometrías complejas en componentes de aleación de titanio forjado a menudo requiere:

Mecanizado adicional: que puede ser desafiante debido a la dureza del material. Técnicas de forja avanzadas: como forja isotérmica para componentes de forma cercana a la red. Diseños innovadores de matriz: para minimizar el desperdicio de materiales y reducir los requisitos de mecanizado.

Tendencias futuras en forja de aleación de titanio

El campo de la falsificación de aleación de titanio continúa evolucionando, impulsado por avances tecnológicos y una creciente demanda de materiales de alto rendimiento.

Desarrollo de aleación avanzada

La investigación en curso se centra en:

Nuevas aleaciones de titanio: con propiedades mejoradas, como un rendimiento mejorado de alta temperatura y una mejor formabilidad. Técnicas de microalloying: para ajustar las propiedades del material para aplicaciones específicas. Materiales compuestos: combinando aleaciones de titanio con otros materiales para combinaciones de propiedades únicas.

Optimización de procesos

Los avances en los procesos de forja de aleación de titanio incluyen:

Tecnologías de simulación: para predecir el comportamiento del material y optimizar los parámetros del proceso. Inteligencia artificial y aprendizaje automático: mejorar el control del proceso y la garantía de calidad. Integración de fabricación aditiva: combinar la impresión 3D con forja para geometrías complejas.

Falsificación de forma cercana a la red

Se están desarrollando técnicas para forja de forma cercana a la red para:

Minimizar los desechos del material: reduciendo la necesidad de mecanizado extenso. Mejorar la eficiencia de producción: acortar los tiempos de fabricación y reducir los costos. Habilite geometrías más complejas: eso sería difícil o imposible con los métodos de forja tradicionales.

Reciclaje y sostenibilidad

Se están haciendo esfuerzos para mejorar la sostenibilidad de la forja de aleación de titanio:

Desarrollo de procesos de reciclaje eficientes: para reutilizar el chatarra de aleación de titanio. Implementación de métodos de producción más limpios: para reducir el impacto ambiental. Explorando fuentes de energía alternativas: para alimentar procesos de forja intensivos en energía.

Aplicaciones emergentes

Se están explorando continuamente las nuevas aplicaciones para las aleaciones de titanio forjado:

Exploración espacial: para componentes en naves espaciales y satélites. Energía renovable: en turbinas eólicas y sistemas de energía solar. Equipo deportivo: para equipo de alto rendimiento en varios deportes. Arquitectura: en proyectos de construcción de alta gama para fines funcionales y estéticos.

Conclusión

Forjea de aleación de titanio se encuentra a la vanguardia de la ingeniería moderna, que ofrece una combinación única de resistencia, propiedades livianas y resistencia a la corrosión. A medida que surgen tecnología y surgen nuevas aplicaciones, es probable que la importancia de este proceso en la creación de componentes de alto rendimiento crezca. Los desafíos asociados con la forja de aleación de titanio continúan impulsando la innovación en los procesos de metalurgia y fabricación, prometiendo desarrollos aún más emocionantes en el futuro.

La versatilidad y las propiedades superiores de las aleaciones de titanio forjados aseguran su importancia continua en las industrias donde el rendimiento, la confiabilidad y la eficiencia son primordiales. Mientras miramos hacia el futuro, los avances en curso en la forja de aleación de titanio sin duda jugarán un papel crucial en la configuración de la próxima generación de maravillas de ingeniería, desde aviones más eficientes hasta dispositivos médicos revolucionarios y más allá.

El campo de la forja de aleación de titanio representa una sinergia perfecta de ciencia de materiales, ingeniería y tecnología de fabricación. Su evolución continua no solo superará los límites de lo que es posible en varias industrias, sino que también contribuirá a resolver algunos de los desafíos más apremiantes de nuestro tiempo, como el transporte sostenible, la energía renovable y las soluciones avanzadas de atención médica. A medida que avanza la investigación y se descubren nuevas aplicaciones, el impacto de la forración de aleación de titanio en la ingeniería y la tecnología modernas solo se volverá más profundo, consolidando su lugar como una piedra angular de la innovación en el siglo XXI y más allá.