Menu de conteúdo

● Introdução ao forjamento de liga de titânio

>> As propriedades únicas das ligas de titânio

>> Contexto histórico do desenvolvimento da liga de titânio

● O processo de forjamento de liga de titânio

>> Preparação da liga de titânio

>> Aquecendo a liga

>> Moldando através da compressão

>> Refrigeração e tratamento térmico

● Vantagens de forjamento de liga de titânio

>> Força e durabilidade aprimoradas

>> Integridade estrutural aprimorada

>> Resistência superior à fadiga

>> Resistência à corrosão

>> Propriedades mecânicas aprimoradas a temperaturas elevadas

● Aplicações de ligas de titânio forjadas

>> Indústria aeroespacial

>> Indústria médica

>> Indústria automotiva

>> Aplicações marítimas

>> Indústrias químicas e de energia

● Desafios em forjamento de liga de titânio

>> Altas temperaturas de processamento

>> Comportamento complexo de deformação

>> Considerações de custo

>> Requisitos de precisão

● Tendências futuras em forjamento de liga de titânio

>> Desenvolvimento avançado de liga

>> Otimização do processo

>> Forjamento de forma de net-net

>> Reciclagem e sustentabilidade

>> Aplicações emergentes

● Conclusão

Introdução ao forjamento de liga de titânio

A forjamento de liga de titânio é um processo metalúrgico sofisticado que transformou o cenário da engenharia moderna. Essa técnica envolve a formação de ligas de titânio através da aplicação de forças compressivas, normalmente a temperaturas elevadas. O resultado é um produto com propriedades mecânicas superiores, tornando-o ideal para uma ampla gama de aplicações de alto desempenho.

As propriedades únicas das ligas de titânio

As ligas de titânio são conhecidas por sua excepcional proporção de força / peso, resistência à corrosão e capacidade de suportar temperaturas extremas. Essas propriedades os tornam particularmente valiosos nas indústrias onde o desempenho e a confiabilidade são fundamentais. As ligas de titânio também exibem excelente biocompatibilidade, tornando -as adequadas para aplicações médicas.

Contexto histórico do desenvolvimento da liga de titânio

O desenvolvimento de ligas de titânio começou em meados do século XX, impulsionado principalmente por aplicações aeroespaciais e militares. Desde então, a pesquisa e o desenvolvimento contínuos levaram à criação de vários graus de liga de titânio, cada um adaptado para casos de uso específicos.

O processo de forjamento de liga de titânio

O forjamento de ligas de titânio é um processo complexo que requer precisão e experiência. Envolve vários estágios -chave, cada um crítico para alcançar o produto final desejado.

Preparação da liga de titânio

O processo começa com a cuidadosa seleção e preparação da liga de titânio. A composição da liga é adaptada para atender aos requisitos de desempenho específicos. Os elementos de liga comum incluem alumínio, vanádio, molibdênio e zircônio, cada um contribuindo com propriedades únicas para o produto final.

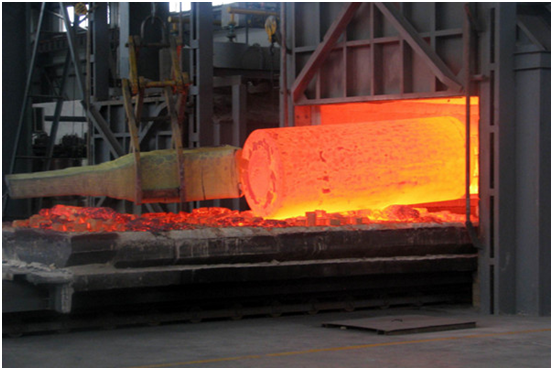

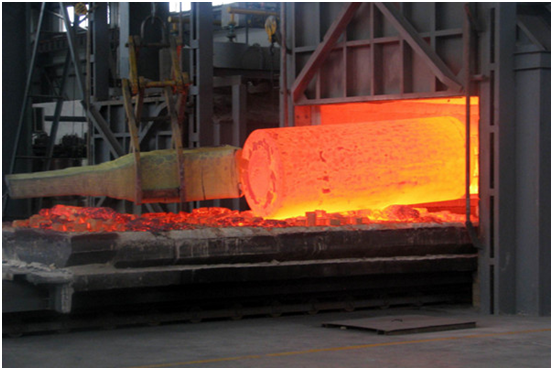

Aquecendo a liga

A liga de titânio é aquecida a temperaturas tipicamente variando entre 1600 ° F e 1870 ° C a 980 ° C). Esse processo de aquecimento, geralmente chamado de processamento beta, altera a estrutura cristalina do metal, tornando -o mais maleável. O controle preciso da temperatura é crucial, pois afeta a microestrutura e, consequentemente, as propriedades mecânicas do produto forjado.

Moldando através da compressão

Uma vez aquecido, a liga é submetida a uma imensa pressão usando equipamentos de forjamento especializados. Esta pressão pode ser aplicada através de vários métodos, incluindo:

Forjamento de mordações abertas: Adequado para formas grandes e simples e perdoas personalizadas. Forjamento de morto fechado: usado para geometrias mais complexas e volumes de produção mais altos. Rolamento de anel: ideal para criar anéis sem costura e componentes cilíndricos.

A escolha do método depende da forma, tamanho e propriedades desejados do produto final.

Refrigeração e tratamento térmico

Após moldar, a liga de titânio forjada sofre resfriamento controlado. Isso geralmente é seguido por processos de tratamento térmico para melhorar ainda mais suas propriedades mecânicas. Os tratamentos térmicos podem incluir:

Tratamento da solução: aquecendo a liga em uma temperatura específica e depois resfrie -o rapidamente para criar uma solução sólida supersaturada. Envelhecimento: segurando a liga a uma temperatura elevada por um tempo especificado para permitir que os precipitados se formem, aumentando a força e a dureza.

Vantagens de forjamento de liga de titânio

O processo de forjamento transmite várias vantagens significativas às ligas de titânio, tornando -as superiores a outros métodos de fabricação para determinadas aplicações.

Força e durabilidade aprimoradas

O forjamento alinha a estrutura de grãos da liga de titânio, resultando em maior resistência e durabilidade. Isso é particularmente benéfico em aplicações em que o material é submetido a alto estresse ou fadiga. A estrutura de grãos alinhados também contribui para melhorar a ductilidade e a resistência.

Integridade estrutural aprimorada

O processo de forjamento elimina vazios internos e porosidade, levando a uma estrutura de material mais uniforme e densa. Essa integridade estrutural aprimorada é crucial para componentes usados em aplicações críticas, como implantes aeroespaciais e médicos.

Resistência superior à fadiga

As ligas de titânio forjadas exibem excelente resistência à fadiga, tornando -as ideais para componentes que sofrem repetidos ciclos de estresse, como peças de motor de aeronaves. Essa propriedade é particularmente importante para garantir a longevidade e a confiabilidade dos componentes críticos.

Resistência à corrosão

Embora as ligas de titânio sejam naturalmente resistentes à corrosão, o processo de forjamento pode melhorar ainda mais essa propriedade, criando uma estrutura de superfície mais uniforme e compacta. Isso torna as ligas de titânio forjadas ideais para uso em ambientes agressivos, incluindo aplicações de processamento marítimo e químico.

Propriedades mecânicas aprimoradas a temperaturas elevadas

As ligas de titânio forjadas mantêm suas propriedades mecânicas a temperaturas mais altas em comparação com muitos outros metais. Essa característica é crucial para aplicações em motores a jato e outros ambientes de alta temperatura.

Aplicações de ligas de titânio forjadas

As propriedades únicas das ligas de titânio forjadas os tornam indispensáveis em várias indústrias de alto desempenho.

Indústria aeroespacial

No setor aeroespacial, as ligas de titânio forjadas são usadas extensivamente em:

Estruturas de aeronaves: incluindo estrelas de asas, molduras de fuselagem e anteparas. Componentes do motor: como lâminas de ventilador, discos de compressores e lâminas de turbinas. Sistemas de trem de pouso: para sua alta resistência e resistência à fadiga.

Sua relação de alta força / peso permite a construção de aeronaves mais leves, porém mais fortes, melhorando a eficiência e o desempenho de combustível.

Indústria médica

A biocompatibilidade e a resistência à corrosão de ligas de titânio forjadas os tornam ideais para aplicações médicas:

Implantes ortopédicos: incluindo substituições de quadril e joelho. Implantes dentários: por sua capacidade de osseointegrar com osso. Instrumentos cirúrgicos: Oferecendo durabilidade e resistência à esterilização repetida. Dispositivos cardiovasculares: como componentes da válvula cardíaca e cartuchos de marcapasso.

Indústria automotiva

Em automóveis de alto desempenho, as ligas de titânio forjadas são usadas para:

Componentes do motor: incluindo bielas, válvulas e rodas de turbocompressor. Sistemas de exaustão: para sua resistência ao calor e propriedades leves. Componentes de suspensão: reduzir o peso não suspenso e melhorar o manuseio. Aplicações de corrida: onde a redução de peso é crítica para o desempenho.

Aplicações marítimas

A excelente resistência à corrosão de ligas de titânio forjadas os torna adequados para várias aplicações marítimas:

Eixos e hélices de hélice: resistência à corrosão em ambientes de água salgada. Trocadores de calor: por sua excelente condutividade térmica e resistência à corrosão. Equipamento de dessalinização: suportando os efeitos corrosivos da água salgada. Robótica subaquática e equipamentos de exploração: oferecendo força e durabilidade em ambientes de mar profundo.

Indústrias químicas e de energia

As ligas de titânio forjadas encontram aplicativos em:

Equipamento de processamento químico: resistência à corrosão de produtos químicos agressivos. Exploração de petróleo e gás: Para ferramentas de fundo de poço e plataformas offshore. Geração de energia: em lâminas de turbinas a vapor e usinas geotérmicas.

Desafios em forjamento de liga de titânio

Apesar de suas inúmeras vantagens, a forjamento de ligas de titânio apresenta vários desafios que os fabricantes devem superar.

Altas temperaturas de processamento

As altas temperaturas necessárias para forjar ligas de titânio exigem:

Equipamento especializado: incluindo fornos de atmosfera a vácuo ou inertes. Controle cuidadoso do processo: para prevenir a oxidação e manter a integridade do material. Técnicas de aquecimento avançado: como aquecimento de indução para controle de temperatura mais preciso.

Comportamento complexo de deformação

As ligas de titânio exibem comportamento complexo de deformação durante o forjamento, exigindo:

Controle preciso da temperatura: para garantir uma formabilidade ideal. Gerenciamento cuidadoso da taxa de deformação: para evitar defeitos e alcançar propriedades desejadas. Consideração do grau de deformação: para atingir a microestrutura necessária.

Considerações de custo

O alto custo do forjamento de liga de titânio é devido a:

Matérias-primas caras: o processamento de minério de titânio é complexo e intensivo em energia. Equipamento especializado: necessário para lidar com altas temperaturas e pressões. Trabalho qualificado: experiência necessária para controle de processos e garantia de qualidade. Baixas taxas de remoção de materiais: Fazendo a usinagem de ligas de titânio demoradas e caras.

Requisitos de precisão

Alcançar tolerâncias rígidas e geometrias complexas em componentes forjados de liga de titânio geralmente exigem:

Usinagem adicional: que pode ser desafiador devido à dureza do material. Técnicas avançadas de forjamento: como forjamento isotérmico para componentes em forma de rede próxima. Projetos inovadores de matrizes: minimizar o desperdício de materiais e reduzir os requisitos de usinagem.

Tendências futuras em forjamento de liga de titânio

O campo de forjamento de liga de titânio continua evoluindo, impulsionado por avanços tecnológicos e crescente demanda por materiais de alto desempenho.

Desenvolvimento avançado de liga

A pesquisa em andamento está focada em:

Novas ligas de titânio: com propriedades aprimoradas, como melhor desempenho de alta temperatura e melhor formabilidade. Técnicas de microalloying: para ajustar as propriedades do material para aplicações específicas. Materiais Compostos: Combinando ligas de titânio com outros materiais para combinações exclusivas de propriedades.

Otimização do processo

Os avanços nos processos de forjamento de ligas de titânio incluem:

Tecnologias de simulação: para prever o comportamento do material e otimizar os parâmetros do processo. Inteligência artificial e aprendizado de máquina: melhorar o controle de processos e a garantia da qualidade. Integração de fabricação aditiva: combinando impressão 3D com forjamento para geometrias complexas.

Forjamento de forma de net-net

Técnicas para forjamento de formato próximo da rede estão sendo desenvolvidas para:

Minimize o desperdício de material: reduzindo a necessidade de usinagem extensa. Melhore a eficiência da produção: encurtar os tempos de fabricação e reduzir os custos. Habilite geometrias mais complexas: isso seria difícil ou impossível com os métodos tradicionais de forjamento.

Reciclagem e sustentabilidade

Estão sendo feitos esforços para melhorar a sustentabilidade do forjamento de liga de titânio:

Desenvolvendo processos de reciclagem eficientes: reutilizar sucata de liga de titânio. Implementando métodos de produção mais limpa: reduzir o impacto ambiental. Explorando fontes alternativas de energia: para alimentar os processos de forjamento intensivos em energia.

Aplicações emergentes

Novas aplicações para ligas de titânio forjadas estão sendo continuamente exploradas:

Exploração espacial: para componentes em naves espaciais e satélites. Energia renovável: em turbinas eólicas e sistemas de energia solar. Equipamento esportivo: para equipamentos de alto desempenho em vários esportes. Arquitetura: em projetos de construção de ponta para fins funcionais e estéticos.

Conclusão

O forjamento de liga de titânio fica na vanguarda da engenharia moderna, oferecendo uma combinação única de resistência, propriedades leves e resistência à corrosão. À medida que surgem os avanços da tecnologia e os novos aplicativos, é provável que a importância desse processo na criação de componentes de alto desempenho cresça. Os desafios associados ao forjamento de liga de titânio continuam a impulsionar a inovação nos processos de metalurgia e fabricação, prometendo desenvolvimentos ainda mais emocionantes no futuro.

A versatilidade e as propriedades superiores das ligas de titânio forjadas garantem seu significado contínuo nas indústrias onde o desempenho, a confiabilidade e a eficiência são fundamentais. Enquanto olhamos para o futuro, os avanços em andamento na forjamento de liga de titânio, sem dúvida, desempenharão um papel crucial na formação da próxima geração de maravilhas da engenharia, de aeronaves mais eficientes a dispositivos médicos revolucionários e além.

O campo de forjamento de liga de titânio representa uma sinergia perfeita da ciência do material, engenharia e tecnologia de fabricação. Sua evolução contínua não apenas ultrapassará os limites do que é possível em várias indústrias, mas também contribuirá para resolver alguns dos desafios mais prementes de nosso tempo, como transporte sustentável, energia renovável e soluções avançadas de saúde. À medida que a pesquisa avança e novas aplicações são descobertas, o impacto da forjamento de liga de titânio na engenharia e tecnologia moderna se tornará mais profunda, consolidando seu lugar como uma pedra angular da inovação no século XXI e além.