Контент меню

● Введение в ковкость сплава титана

>> Уникальные свойства титановых сплавов

>> Исторический контекст развития сплава титана

● Процесс ковки сплава титана

>> Подготовка титанового сплава

>> Нагрев сплав

>> Формирование через сжатие

>> Охлаждение и термообработка

● Преимущества ковки сплава титана

>> Повышенная сила и долговечность

>> Улучшенная структурная целостность

>> Превосходная устойчивость к усталости

>> Коррозионная стойкость

>> Улучшенные механические свойства при повышенных температурах

● Применение кованых титановых сплавов

>> Аэрокосмическая промышленность

>> Медицинская индустрия

>> Автомобильная промышленность

>> Морские приложения

>> Химическая и энергетическая промышленность

● Проблемы в ковке с сплава титана

>> Высокая температура обработки

>> Сложное деформационное поведение

>> Соображения стоимости

>> Точные требования

● Будущие тенденции в ковке сплава титана

>> Расширенная разработка сплава

>> Оптимизация процесса

>> Коляска вблизи сети

>> Переработка и устойчивость

>> Новые приложения

● Заключение

Введение в ковкость сплава титана

Форгинг сплава титана - это сложный металлургический процесс, который преобразовал ландшафт современной инженерии. Этот метод включает в себя формирование титановых сплавов посредством применения сил сжатия, как правило, при повышенных температурах. Результатом является продукт с превосходными механическими свойствами, что делает его идеальным для широкого спектра высокопроизводительных приложений.

Уникальные свойства титановых сплавов

Титановые сплавы известны своим исключительным соотношением силы к весу, коррозионной устойчивостью и способности выдерживать экстремальные температуры. Эти свойства делают их особенно ценными в отраслях, где производительность и надежность имеют первостепенное значение. Титановые сплавы также демонстрируют отличную биосовместимость, что делает их подходящими для медицинского применения.

Исторический контекст развития сплава титана

Развитие титановых сплавов началось в середине 20-го века, в основном обусловленным аэрокосмическим и военным применением. С тех пор непрерывные исследования и разработки привели к созданию различных сплавов титановых сплавов, каждая из которых адаптирована для конкретных вариантов использования.

Процесс ковки сплава титана

Коляска титановых сплавов - это сложный процесс, который требует точности и опыта. Он включает в себя несколько ключевых этапов, каждый из которых имеет решающее значение для достижения желаемого конечного продукта.

Подготовка титанового сплава

Процесс начинается с тщательного отбора и подготовки титанового сплава. Композиция сплава адаптирована для удовлетворения конкретных требований к производительности. Общие элементы легирования включают алюминий, ванадий, молибден и цирконий, каждый из которых способствует уникальным свойствам конечному продукту.

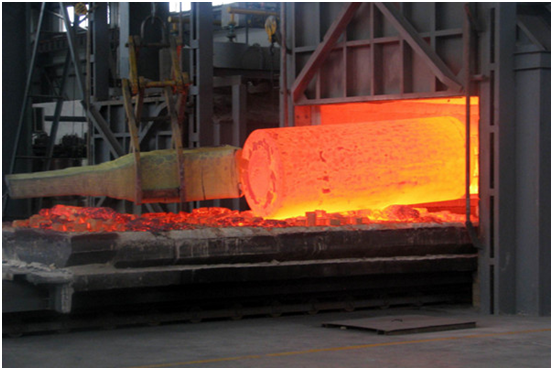

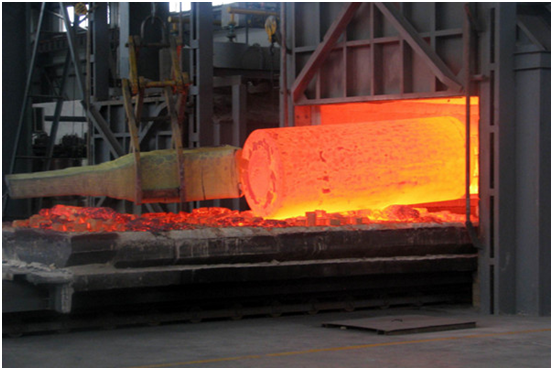

Нагрев сплав

Титановый сплав нагревается до температуры, как правило, в диапазоне от 1600 ° F и 1800 ° F (от 870 ° C до 980 ° C). Этот процесс нагрева, часто называемый бета -обработкой, изменяет кристаллическую структуру металла, что делает его более податливым. Точный контроль температуры имеет решающее значение, поскольку он влияет на микроструктуру и, следовательно, на механические свойства кованого продукта.

Формирование через сжатие

После нагревания сплав подвергается огромному давлению с использованием специализированного ковкого оборудования. Это давление может быть применено различными методами, в том числе:

Открытая ковка: подходит для больших, простых форм и индивидуальных центров. Закрытая ковка: используется для более сложной геометрии и более высоких объемов производства. Кольцо: идеально подходит для создания бесшовных колец и цилиндрических компонентов.

Выбор метода зависит от желаемой формы, размера и свойств конечного продукта.

Охлаждение и термообработка

После формирования кованый титановый сплав подвергается контрольному охлаждению. За этим часто сопровождаются процессы термообработки, чтобы еще больше улучшить его механические свойства. Теплообразные обработки могут включать в себя:

Обработка раствора: нагревание сплава до определенной температуры, а затем быстро охлаждение его, чтобы создать перенасыщенный твердый раствор. Старение: удержание сплава при повышенной температуре в течение указанного времени, чтобы позволить образованию осадки, повышая прочность и твердость.

Преимущества ковки сплава титана

Процесс ковки передает несколько значительных преимуществ титановым сплавам, что делает их превосходящими другие методы производства для определенных применений.

Повышенная сила и долговечность

Формирование выравнивает зерновую структуру титанового сплава, что приводит к улучшению прочности и долговечности. Это особенно полезно в приложениях, где материал подвергается высокой стрессе или усталости. Выровненная структура зерна также способствует улучшению пластичности и прочности.

Улучшенная структурная целостность

Процесс ковки устраняет внутренние пустоты и пористость, что приводит к более равномерной и плотной структуре материала. Эта улучшенная структурная целостность имеет решающее значение для компонентов, используемых в критических применениях, таких как аэрокосмические и медицинские имплантаты.

Превосходная устойчивость к усталости

Кованые титановые сплавы обладают отличной усталостью, что делает их идеальными для компонентов, которые подвергаются повторным циклам напряжений, таким как детали самолета. Это свойство особенно важно для обеспечения долговечности и надежности критических компонентов.

Коррозионная стойкость

В то время как титановые сплавы естественным образом устойчивы к коррозии, процесс ковки может дополнительно улучшить это свойство, создав более равномерную и компактную структуру поверхности. Это делает кованые титановые сплавы идеальными для использования в суровых условиях, включая применение морской и химической обработки.

Улучшенные механические свойства при повышенных температурах

Кованые титановые сплавы сохраняют свои механические свойства при более высоких температурах по сравнению со многими другими металлами. Эта характеристика имеет решающее значение для применений в реактивных двигателях и других высокотемпературных сред.

Применение кованых титановых сплавов

Уникальные свойства кованых титановых сплавов делают их незаменимыми в различных высокопроизводительных отраслях.

Аэрокосмическая промышленность

В аэрокосмическом секторе кованые титановые сплавы широко используются в:

Структуры самолетов: включая лонжероны крыла, фюзеляжные рамы и переборки. Компоненты двигателя: такие как лезвия вентилятора, компрессорные диски и лопасти турбины. Системы шасси передач: для их высокой прочности и устойчивости к усталости.

Их высокое соотношение прочности к весу позволяет строить более легкие, но более сильные самолеты, повышая эффективность использования топлива и производительность.

Медицинская индустрия

Биосовместимость и коррозионная стойкость кованых титановых сплавов делают их идеальными для медицинского применения:

Ортопедические имплантаты: включая замены бедра и колена. Стоматологические имплантаты: за их способность остеоинтеграции с костью. Хирургические инструменты: предлагая долговечность и сопротивление повторной стерилизации. Сердечно -сосудистые устройства: такие как компоненты сердечного клапана и оболочки кардиостимулятора.

Автомобильная промышленность

В высокопроизводительных автомобилях кованые титановые сплавы используются для:

Компоненты двигателя: включая соединительные шатуны, клапаны и колеса турбокомпрессателя. Выхлопные системы: для их термостойкости и легких свойств. Компоненты подвески: чтобы уменьшить непредвиденную вес и улучшить обработку. Гоночные приложения: где снижение веса имеет решающее значение для производительности.

Морские приложения

Превосходная коррозионная стойкость кованых титановых сплавов делает их подходящими для различных морских применений:

Верхты и пропеллеры: сопротивление коррозии в средах соленой воды. Теплообменники: для их превосходной теплопроводности и коррозионной стойкости. Оборудование для опреснения: выдержание коррозийных эффектов соленой воды. Подводная робототехника и разведочное оборудование: обеспечение прочности и долговечности в глубоководных средах.

Химическая и энергетическая промышленность

Кованые титановые сплавы найдите приложения в:

Химическая обработка оборудования: сопротивление коррозии от агрессивных химических веществ. Разведка нефти и газа: для промысловых инструментов и оффшорных платформ. Выработка электроэнергии: в лезвиях паровой турбины и геотермальных электростанциях.

Проблемы в ковке с сплава титана

Несмотря на свои многочисленные преимущества, Titanium сплав сплав представляет несколько проблем, которые должны преодолеть производители.

Высокая температура обработки

Высокие температуры, необходимые для создания титановых сплавов, требуют:

Специализированное оборудование: включая вакуумные или инертные атмосферные печи. Тщательный контроль процесса: для предотвращения окисления и поддержания целостности материала. Усовершенствованные методы нагрева: такие как индукционный нагрев для более точного контроля температуры.

Сложное деформационное поведение

Титановые сплавы демонстрируют сложное деформационное поведение во время ковки, требуя:

Точный контроль температуры: для обеспечения оптимальной формируемости. Тщательное лечение скорости деформации: для предотвращения дефектов и достижения желаемых свойств. Рассмотрение степени деформации: для достижения необходимой микроструктуры.

Соображения стоимости

Высокая стоимость ковки сплава титана обусловлена:

Дорогое сырье: обработка титановой руды является сложной и интенсивной энергией. Специализированное оборудование: требуется для обработки высоких температур и давлений. Квалифицированный труд: опыт, необходимый для контроля процессов и обеспечения качества. Низкие скорости удаления материала: изготовление обработки титановых сплавов трудоемких и дорогостоящих.

Точные требования

Достижение жестких допусков и сложной геометрии в кованых компонентах титанового сплава часто требуется:

Дополнительная обработка: которая может быть сложной из -за твердости материала. Усовершенствованные методы ковки: такие как изотермическая ковка для компонентов в ближней форме. Инновационные конструкции матрицы: чтобы минимизировать материальные отходы и уменьшить требования к обработке.

Будущие тенденции в ковке сплава титана

Сфера фидового сплава титанового сплава продолжает развиваться, обусловленная технологическими достижениями и растущим спросом на высокопроизводительные материалы.

Расширенная разработка сплава

Продолжающиеся исследования сосредоточены на:

Новые титановые сплавы: с улучшенными свойствами, такими как улучшенная высокотемпературная производительность и лучшая формируемость. Методы микрооплагирования: для тонкой настройки материалов для конкретных применений. Композитные материалы: объединение титановых сплавов с другими материалами для уникальных комбинаций недвижимости.

Оптимизация процесса

Достижения в процессах ковки титанового сплава включают:

Технологии моделирования: для прогнозирования поведения материала и оптимизации параметров процесса. Искусственный интеллект и машинное обучение: для улучшения контроля процессов и обеспечения качества. Аддитивная производственная интеграция: комбинирование 3D -печать с кожукой для сложной геометрии.

Коляска вблизи сети

Методы для ковки в ближней сети разрабатываются в:

Минимизируйте материальные отходы: сокращение потребности в обширной обработке. Повышение эффективности производства: сокращение времени производства и сокращение затрат. Включить более сложную геометрию: это было бы сложно или невозможно с традиционными методами ковки.

Переработка и устойчивость

Предпринимаются усилия по повышению устойчивости ковцов сплавов титанового сплава:

Разработка эффективных процессов переработки: для повторного использования сплай титана. Реализация более чистых методов производства: для снижения воздействия на окружающую среду. Изучение альтернативных источников энергии: для обеспечения энергоемких процессов ковки.

Новые приложения

Новые приложения для кованых титановых сплавов постоянно изучаются:

Исследование космоса: для компонентов в космических кораблях и спутниках. Возобновляемая энергия: в ветряных турбинах и солнечных энергетических системах. Спортивное оборудование: для высокопроизводительного снаряжения в различных видах спорта. Архитектура: в высококлассных строительных проектах как для функциональных, так и для эстетических целей.

Заключение

Коляска титанового сплава стоит в авангарде современной инженерии, предлагая уникальное сочетание прочности, легких свойств и коррозионной стойкости. По мере появления технологических достижений и новых приложений важность этого процесса в создании высокопроизводительных компонентов, вероятно, будет расти. Проблемы, связанные с сплавом титана, продолжают стимулировать инновации в металлургии и производственных процессах, что обещает еще более захватывающие события в будущем.

Универсальность и превосходные свойства кованых титановых сплавов обеспечивают их дальнейшее значение в отраслях, где эффективность, надежность и эффективность имеют первостепенное значение. Поскольку мы смотрим в будущее, продолжающиеся достижения в ковке титановых сплавов, несомненно, будут играть решающую роль в формировании следующего поколения инженерных чудес, от более эффективных самолетов до революционных медицинских устройств и за ее пределами.

Сфера ковки титанового сплава представляет собой идеальную синергию материалов, техники и технологий производства. Его продолжающаяся эволюция не только раздвинет границы того, что возможно в различных отраслях, но также способствует решению некоторых из самых насущных проблем нашего времени, таких как устойчивый транспорт, возобновляемая энергия и передовые решения в области здравоохранения. По мере того, как исследования и новые применения обнаруживаются, влияние на коды титановых сплавов на современную инженерную инженерию и технологии станет более глубоким, закрепив свое место как краеугольный камень инноваций в 21 -м веке и далее.