Menu de contenu

● Introduction à la flexion de la tôle en titane

● Les propriétés uniques du titane

● Techniques de tôle de titane de flexion

>> Flexion froide

>> Flexion chaude

>> Formage laser

>> Hydroformage

● Défis dans la flexion de la tôle en titane

>> Recul

>> Exaspérage et saisir

>> Fenêtre de formation étroite

● Processus avancés dans la flexion de la tôle en titane

>> Formage superplasique

>> Formation de feuille incrémentielle

>> Liaison de diffusion

● Applications de tôle en titane plié

>> Industrie aérospatiale

>> Dispositifs médicaux

>> Traitement chimique

>> Industrie automobile

>> Applications marines

● Tendances futures de la flexion de la tôle en titane

>> Intégration de la fabrication additive

>> Simulation et modélisation avancées

>> Fabrication intelligente et industrie 4.0

>> Pratiques durables

● Conclusion

Introduction à la flexion de la tôle en titane

La flexion de la tôle en titane est un processus sophistiqué qui combine la précision de l'ingénierie avec la finesse artistique. Cette technique a révolutionné diverses industries, de l'aérospatiale aux dispositifs médicaux, en permettant la création de formes et de structures complexes de l'un des métaux les plus remarquables connus de l'humanité. Le titane, avec son rapport force / poids exceptionnel, sa résistance à la corrosion et sa biocompatibilité, présente des défis et des opportunités uniques dans le domaine de la fabrication de tôles.

Les propriétés uniques du titane

Avant de plonger dans les subtilités de la tôle de flexion en titane, il est crucial de comprendre les propriétés qui font du titane un matériau aussi souhaitable mais difficile à travailler. Le titane possède un éventail impressionnant de caractéristiques qui le distinguent des autres métaux. Son rapport résistance / poids élevé le rend idéal pour les applications où la réduction du poids est critique, comme dans les composants aérospatiaux. La résistance à la corrosion exceptionnelle du métal lui permet de résister à des environnements sévères, y compris l'exposition à l'eau salée et aux produits chimiques, le rendant parfait pour les industries de transformation marine et chimique.

En outre, la biocompatibilité du titane en a fait un matériau incontournable dans le domaine médical, en particulier pour les implants et les instruments chirurgicaux. Cependant, ces mêmes propriétés qui rendent le titane si précieuse contribuent également à la complexité de la flexion. La résistance élevée du métal et la faible ductilité à température ambiante nécessitent des techniques et des équipements spécialisés pour une opération de formation réussie.

Techniques de tôle de titane de flexion

La tôle en titane de flexion nécessite une compréhension approfondie du comportement du matériau et de l'application de techniques avancées. Plusieurs méthodes ont été développées pour surmonter les défis posés par les propriétés uniques de Titanium, chacune avec son propre ensemble d'avantages et de considérations.

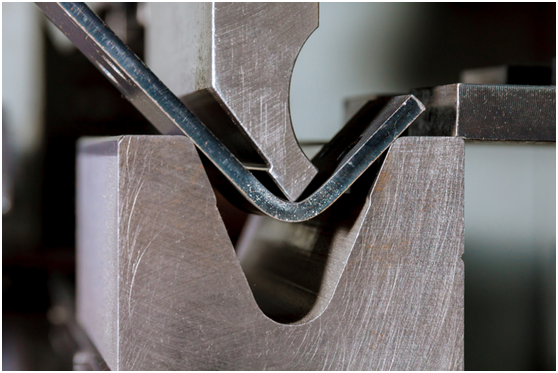

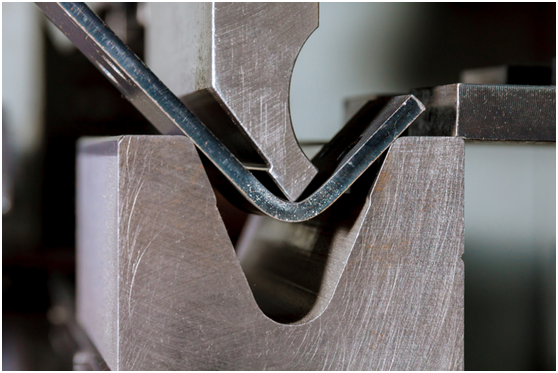

Flexion froide

La flexion à froid est un processus effectué à température ambiante et convient pour créer des virages simples dans des feuilles de titane plus minces. Cette technique repose sur la ductilité limitée du métal et nécessite un contrôle précis pour éviter la fissuration ou le remontée excessive. Lorsque le titane de flexion à froid, il est crucial d'utiliser des rayons de virage plus grands par rapport à d'autres métaux pour prévenir la défaillance des matériaux. Le processus implique souvent des outils spécialisés avec des surfaces polies pour minimiser le frottement et réduire le risque de dommages de surface à la feuille de titane.

Flexion chaude

La flexion chaude est une technique plus polyvalente pour former une tôle de titane, en particulier pour les feuilles plus épaisses ou les formes plus complexes. En chauffant le titane à des températures allant généralement de 600 ° C à 800 ° C, le métal devient plus flexible, permettant des rayons de pliage plus serrés et en réduisant le risque de fissuration. La flexion à chaud nécessite un contrôle minutieux de la température et un équipement spécialisé pour maintenir les propriétés du titane tout en empêchant l'oxydation. Cette méthode est particulièrement utile dans les applications aérospatiales où des tolérances étroites et des géométries complexes sont courantes.

Formage laser

La formation au laser est une technique innovante qui utilise un faisceau laser ciblé pour induire un chauffage localisé et une déformation contrôlée de la feuille de titane. Cette méthode sans contact offre un contrôle précis sur le processus de flexion et peut créer des formes complexes sans avoir besoin d'outils de formation traditionnels. La formation au laser est particulièrement avantageuse pour le prototypage et la production à petite échelle, car elle permet des modifications d'itération et de conception rapides sans avoir besoin d'un outillage personnalisé.

Hydroformage

L'hydroformage est une technique spécialisée qui utilise du liquide à haute pression pour façonner les feuilles de titane contre une matrice. Cette méthode est particulièrement efficace pour créer des formes complexes et tridimensionnelles qui seraient difficiles ou impossibles à réaliser avec des techniques de flexion traditionnelles. L'hydroforming permet une distribution de matériaux plus uniforme et peut réduire le nombre de soudures requises dans une pièce finie, améliorant la résistance et l'intégrité globales du composant.

Défis dans la flexion de la tôle en titane

La tôle en titane de flexion présente plusieurs défis uniques qui doivent être relevés pour obtenir des résultats réussis. Comprendre ces défis est crucial pour les ingénieurs et les fabricants de travail avec ce matériau exceptionnel.

Recul

L'un des défis les plus importants de la flexion du titane en titane est le recul. En raison de la forte résistance et de l'élasticité du titane, le matériau a tendance à revenir partiellement à sa forme d'origine après la suppression de la force de flexion. Ce phénomène peut entraîner des inexactitudes dans la géométrie de la partie finale si elle n'est pas correctement prise en compte. La compensation de la remontée du poultre nécessite des calculs précis et implique souvent de trop couler le matériau pour atteindre l'angle final souhaité.

Exaspérage et saisir

Le titane a tendance à faire des galle ou à saisir lorsqu'il est en contact avec d'autres métaux pendant le processus de flexion. Cela peut entraîner des dommages en surface et une usure d'outils, compromettant la qualité de la pièce finie et l'augmentation des coûts de production. Pour lutter contre ce numéro, des lubrifiants et des revêtements spécialisés sont souvent appliqués à l'outillage et à la pièce. De plus, l'utilisation d'outils non métalliques ou enduits de titane peut aider à prévenir l'échec et à prolonger la durée de vie de l'outil.

Fenêtre de formation étroite

La plage de température dans laquelle le titane peut se former efficacement est relativement étroit par rapport aux autres métaux. Cette fenêtre de formation étroite nécessite un contrôle précis sur les taux de chauffage et de refroidissement pendant les opérations de flexion à chaud. Le dépassement de la plage de températures optimale peut entraîner une croissance des grains et une réduction des propriétés mécaniques du matériau, tandis que un chauffage insuffisant peut entraîner des fissures ou une formation incomplète.

Processus avancés dans la flexion de la tôle en titane

À mesure que la technologie progresse, les processus nouveaux et innovants pour la flexion en titane en titane continuent d'émerger, repoussant les limites de ce qui est possible dans la formation des métaux.

Formage superplasique

La formation superplasique est une technique spécialisée qui tire parti de la capacité du titane à subir une déformation plastique étendue dans certaines conditions. En chauffant le titane à des températures spécifiques et en appliquant des taux de déformation contrôlés, il est possible d'atteindre des allonges de plusieurs centaines pour cent sans rétrécissement ni défaillance. Ce processus permet la création de formes complexes avec des détails fins qui seraient impossibles à produire en utilisant des méthodes de formation conventionnelles.

Formation de feuille incrémentielle

La formation incrémentielle de feuille est un processus flexible qui utilise un petit outil contrôlé par ordinateur pour déformer progressivement une feuille de titane dans la forme souhaitée. Cette technique est particulièrement utile pour le prototypage et la production de petits lots, car elle ne nécessite pas d'outillage dédié coûteux. La formation incrémentielle des feuilles peut produire des géométries complexes avec une grande précision et est bien adaptée aux pièces personnalisées ou ponctuelles.

Liaison de diffusion

Bien qu'il ne s'agisse pas d'une technique de flexion en soi, la liaison de diffusion est souvent utilisée en conjonction avec la formation de tôle en titane pour créer des structures complexes. Ce processus consiste à rejoindre des feuilles de titane à des températures et des pressions élevées, permettant aux atomes de se diffuser à travers l'interface et de créer une liaison à l'état solide. La liaison de diffusion peut être utilisée pour créer des structures internes complexes ou pour rejoindre des composants de titane formés sans avoir besoin de soudage, ce qui entraîne des parties avec une résistance et une intégrité exceptionnelles.

Applications de tôle en titane plié

La capacité de plier la tôle en titane a ouvert un monde de possibilités dans diverses industries. Les propriétés uniques du titane, combinées à des techniques de formation avancées, ont conduit à des applications innovantes dans de nombreux domaines.

Industrie aérospatiale

Dans le secteur aérospatial, les composants tôles en titane pliés jouent un rôle crucial dans la réduction du poids tout en maintenant l'intégrité structurelle. Des composants du moteur aux structures de la cellule, le rapport résistant / poids élevé du titane en fait un matériau idéal pour les avions et les vaisseaux spatiaux. Les feuilles de titane pliées sont utilisées pour créer des panneaux complexes contas, des boucliers thermiques et des renforts structurels qui peuvent résister aux conditions extrêmes de vol.

Dispositifs médicaux

La biocompatibilité et la résistance à la corrosion du titane en font un excellent choix pour les implants médicaux et les instruments chirurgicaux. Les feuilles de titane pliées sont utilisées pour créer des prothèses personnalisées, des plaques crâniennes et des implants dentaires qui se conforment précisément à l'anatomie d'un patient. La capacité de former du titane en formes complexes permet la conception d'outils chirurgicaux ergonomiques et de dispositifs peu invasifs qui améliorent les résultats des patients.

Traitement chimique

Dans l'industrie de la transformation des produits chimiques, la résistance exceptionnelle à la corrosion du titane est inestimable. La tôle en titane pliée est utilisée pour fabriquer des réservoirs, des navires et des échangeurs de chaleur qui peuvent résister aux produits chimiques agressifs et à des températures élevées. La capacité de former du titane en formes complexes permet de créer un équipement de processus efficace et durable qui prolonge la durée de vie et réduit les coûts de maintenance.

Industrie automobile

Bien qu'il ne soit pas aussi répandu que dans l'aérospatiale, le titane trouve une utilisation croissante dans les applications automobiles à haute performance. Les feuilles de titane pliées sont utilisées pour créer des panneaux de corps légers, des systèmes d'échappement et des composants de suspension dans les véhicules de luxe et de course. La résistance élevée et la résistance à la chaleur du métal le rendent idéal pour les pièces exposées à des conditions extrêmes, telles que les boîtiers de turbocompresseur et les composants de frein.

Applications marines

La résistance du titane à la corrosion d'eau salée en fait un excellent choix pour les environnements marins. Des feuilles de titane pliées sont utilisées dans la construction de coques de bateau, d'hélices et d'équipements sous-marins. Le poids léger et la durabilité du métal contribuent à l'amélioration de l'efficacité énergétique et aux coûts d'entretien réduits dans les navires marins.

Tendances futures de la flexion de la tôle en titane

Alors que la technologie continue de progresser, le domaine de la flexion des tôles en titane est prêt pour une nouvelle innovation. Plusieurs tendances émergentes façonnent l'avenir de cette industrie spécialisée.

Intégration de la fabrication additive

L'intégration des techniques de fabrication additive avec une flexion traditionnelle en tôles ouvre de nouvelles possibilités pour la fabrication du titane. Les processus hybrides qui combinent l'impression 3D avec des opérations de formation ultérieures permettent la création de préformes complexes qui peuvent être affinées par la flexion. Cette approche réduit les déchets matériels et permet la production de géométries complexes qui étaient auparavant impossibles à réaliser.

Simulation et modélisation avancées

Les simulations informatiques sophistiquées et les techniques de modélisation deviennent de plus en plus importantes dans la conception et l'optimisation des processus de flexion en titane. Ces outils permettent aux ingénieurs de prédire le comportement des matériaux, le recul et les points de défaillance potentiels avec une plus grande précision. En simulant le processus de flexion pratiquement, les fabricants peuvent réduire le temps de développement, minimiser les déchets de matériaux et améliorer la qualité globale des composants en titane plié.

Fabrication intelligente et industrie 4.0

L'intégration des principes de fabrication intelligents et des technologies de l'industrie 4.0 révolutionne la flexion des tôles en titane. La surveillance en temps réel des paramètres de processus, des systèmes de contrôle adaptatif et de l'analyse des données permettent des opérations de formation plus précises et efficaces. Ces progrès entraînent une amélioration du contrôle de la qualité, une réduction des taux de ferraille et une productivité accrue dans la fabrication du titane.

Pratiques durables

Alors que les préoccupations environnementales deviennent plus urgentes, l'industrie du titane se concentre sur le développement de pratiques plus durables dans la flexion des tôles. Cela comprend l'optimisation de l'utilisation des matériaux, la réduction de la consommation d'énergie dans la formation de processus et l'exploration des stratégies de recyclage et de réutilisation de la ferraille en titane. Le développement de nouveaux alliages et des techniques de traitement qui nécessitent moins d'énergie et de ressources est également un domaine clé de la recherche.

Conclusion

Flexion La tôle en titane est un processus complexe mais enrichissant qui continue de repousser les limites de la technologie de fabrication. Les propriétés uniques du titane, combinées à des techniques de formation avancées, ont permis la création de composants plus légers, plus forts et plus durables que jamais. Alors que nous nous tournons vers l'avenir, le domaine de la flexion des tôles en titane est prêt pour une innovation supplémentaire, tirée par les progrès de la technologie, de la science des matériaux et des pratiques de fabrication durables.

La capacité de plier la tôle en titane avec précision et fiabilité a ouvert de nouvelles possibilités dans un large éventail d'industries. De l'aérospatiale à la médecine, l'automobile aux applications marines, la polyvalence des composants de titane formés continue d'inspirer les ingénieurs et les concepteurs à repousser les limites de ce qui est possible. Alors que nous continuons à affiner les techniques existantes et à développer de nouvelles méthodes pour travailler avec ce métal remarquable, les applications potentielles de tôle en titane courbée ne sont limitées que par notre imagination et notre ingéniosité.