Menu di contenuto

● Introduzione alla flessione della lamiera in titanio

● Le proprietà uniche del titanio

● Tecniche per piegare la lamiera di titanio

>> Piegatura fredda

>> Flessione calda

>> Formazione laser

>> Idroformamento

● Sfide nella piegatura della lamiera di titanio

>> Springback

>> Malvagio e sequestro

>> Finestra di formazione stretta

● Processi avanzati nella flessione della lamiera in titanio

>> Formazione superplastica

>> Formazione del foglio incrementale

>> Legame di diffusione

● Applicazioni di lamiera di titanio piegato

>> Industria aerospaziale

>> Dispositivi medici

>> Elaborazione chimica

>> Industria automobilistica

>> Applicazioni marine

● Tendenze future nella flessione in lamiera in titanio

>> Integrazione di produzione additiva

>> Simulazione e modellazione avanzate

>> Produzione intelligente e industria 4.0

>> Pratiche sostenibili

● Conclusione

Introduzione alla flessione della lamiera in titanio

La flessione della lamiera in titanio è un processo sofisticato che combina la precisione ingegneristica con la finezza artistica. Questa tecnica ha rivoluzionato vari settori, dall'aerospaziale ai dispositivi medici, consentendo la creazione di forme e strutture complesse da uno dei metalli più notevoli noti all'umanità. Il titanio, con il suo eccezionale rapporto forza-peso, resistenza alla corrosione e biocompatibilità, presenta sfide e opportunità uniche nel regno della fabbricazione di lamiera.

Le proprietà uniche del titanio

Prima di approfondire la complessità della piegatura in lamiera di titanio, è fondamentale comprendere le proprietà che rendono il titanio un materiale desiderabile ma impegnativo con cui lavorare. Il titanio vanta una serie impressionante di caratteristiche che lo distingue dagli altri metalli. Il suo elevato rapporto resistenza-peso lo rende ideale per le applicazioni in cui la riduzione del peso è fondamentale, come nei componenti aerospaziali. L'eccezionale resistenza alla corrosione del metallo gli consente di resistere a ambienti difficili, tra cui acqua salata e esposizione chimica, rendendola perfetta per le industrie marine e chimiche.

Inoltre, la biocompatibilità di Titanio lo ha reso un materiale di riferimento nel campo medico, in particolare per gli impianti e gli strumenti chirurgici. Tuttavia, queste stesse proprietà che rendono il titanio così prezioso contribuiscono anche alla complessità di piegarlo. L'elevata resistenza del metallo e la bassa duttilità a temperatura ambiente richiedono tecniche e attrezzature specializzate per operazioni di formazione di successo.

Tecniche per piegare la lamiera di titanio

La lamiera di titanio flettente richiede una profonda comprensione del comportamento del materiale e dell'applicazione di tecniche avanzate. Sono stati sviluppati diversi metodi per superare le sfide poste dalle proprietà uniche di Titanio, ognuna con il proprio insieme di vantaggi e considerazioni.

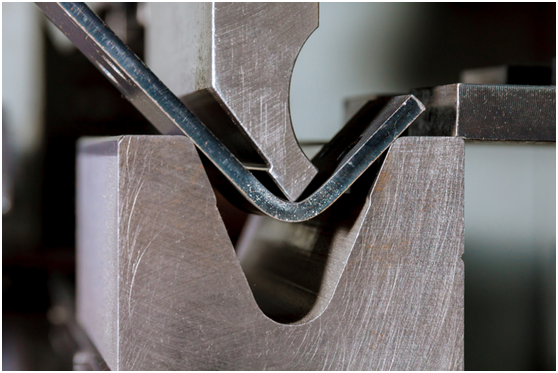

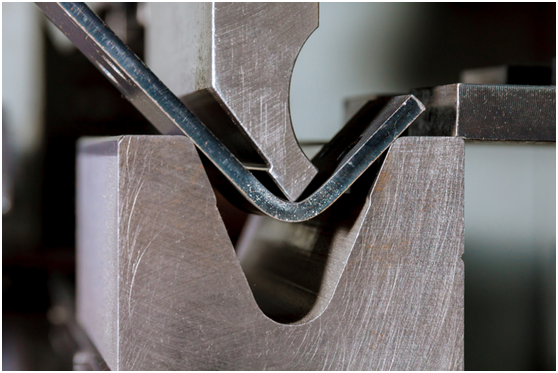

Piegatura fredda

La flessione a freddo è un processo eseguito a temperatura ambiente ed è adatto per creare semplici curve in fogli di titanio più sottili. Questa tecnica si basa sulla limitata duttilità del metallo e richiede un controllo preciso per evitare crack o eccessivi a molla. Quando si piegano il titanio a freddo, è fondamentale utilizzare raggi di curvatura più grandi rispetto ad altri metalli per prevenire il fallimento del materiale. Il processo comporta spesso strumenti specializzati con superfici lucidate per ridurre al minimo l'attrito e ridurre il rischio di danni superficiali al foglio di titanio.

Flessione calda

La flessione calda è una tecnica più versatile per formare lamiera in titanio, in particolare per fogli più spessi o forme più complesse. Riscaldando il titanio a temperature che vanno in genere da 600 ° C a 800 ° C, il metallo diventa più flessibile, consentendo raggi di piega più stretti e riducendo il rischio di cracking. La flessione calda richiede un attento controllo della temperatura e apparecchiature specializzate per mantenere le proprietà del titanio prevenendo al contempo l'ossidazione. Questo metodo è particolarmente utile nelle applicazioni aerospaziali in cui sono comuni tolleranze strette e geometrie complesse.

Formazione laser

La formazione laser è una tecnica innovativa che utilizza un raggio laser focalizzato per indurre riscaldamento localizzato e deformazione controllata del foglio di titanio. Questo metodo senza contatto offre un controllo preciso sul processo di flessione e può creare forme complesse senza la necessità di strumenti di formazione tradizionali. La formazione laser è particolarmente vantaggiosa per la prototipazione e la produzione su piccola scala, in quanto consente una rapida iterazione e cambiamenti di progettazione senza la necessità di strumenti personalizzati.

Idroformamento

L'idroformatura è una tecnica specializzata che utilizza fluido ad alta pressione per modellare i fogli di titanio contro un dado. Questo metodo è particolarmente efficace per la creazione di forme tridimensionali complesse che sarebbero difficili o impossibili da ottenere con tecniche di flessione tradizionali. L'idroformatura consente una distribuzione di materiale più uniforme e può ridurre il numero di saldature richieste in una parte finita, migliorando la resistenza complessiva e l'integrità del componente.

Sfide nella piegatura della lamiera di titanio

La piegatura in lamiera in titanio presenta diverse sfide uniche che devono essere affrontate per ottenere risultati di successo. Comprendere queste sfide è cruciale per ingegneri e fabbricanti che lavorano con questo materiale eccezionale.

Springback

Una delle sfide più significative nella piegatura della lamiera di titanio è la primavera. A causa dell'elevata resistenza e dell'elasticità del titanio, il materiale tende a tornare parzialmente alla sua forma originale dopo che la forza di flessione è stata rimossa. Questo fenomeno può portare a inesattezze nella geometria della parte finale se non correttamente spiegato. La compensazione per Springback richiede calcoli precisi e spesso implica la riduzione del materiale per raggiungere l'angolo finale desiderato.

Malvagio e sequestro

Il titanio ha la tendenza a gall o sequestrare quando è in contatto con altri metalli durante il processo di flessione. Ciò può portare a danni superficiali e usura degli strumenti, compromettendo la qualità della parte finita e aumentando i costi di produzione. Per combattere questo problema, i lubrificanti e i rivestimenti specializzati vengono spesso applicati agli strumenti e al pezzo. Inoltre, l'uso di utensili non metallici o rivestiti in titanio può aiutare a prevenire l'ampliamento ed estendere la durata degli strumenti.

Finestra di formazione stretta

L'intervallo di temperatura in cui il titanio può essere effettivamente formato è relativamente stretto rispetto ad altri metalli. Questa finestra di formazione stretta richiede un controllo preciso sulle velocità di riscaldamento e raffreddamento durante le operazioni di flessione calda. Il superamento dell'intervallo di temperatura ottimale può portare a una crescita del grano e una riduzione delle proprietà meccaniche del materiale, mentre un riscaldamento insufficiente può comportare un cracking o una formazione incompleta.

Processi avanzati nella flessione della lamiera in titanio

Man mano che la tecnologia avanza, i processi nuovi e innovativi per piegare la lamiera di titanio continuano a emergere, spingendo i confini di ciò che è possibile nella formazione del metallo.

Formazione superplastica

La formazione superplastica è una tecnica specializzata che sfrutta la capacità del titanio di subire un'ampia deformazione plastica in determinate condizioni. Riscaldando il titanio a temperature specifiche e applicando tassi di deformazione controllati, è possibile ottenere allungamenti di diverse centinaia di per cento senza taglio o fallimento. Questo processo consente la creazione di forme complesse con dettagli fini che sarebbero impossibili da produrre utilizzando metodi di formazione convenzionali.

Formazione del foglio incrementale

La formazione di fogli incrementali è un processo flessibile che utilizza uno strumento piccolo controllato da computer per deformare progressivamente un foglio di titanio nella forma desiderata. Questa tecnica è particolarmente utile per la prototipazione e la produzione di piccoli batch, in quanto non richiede costosi strumenti dedicati. La formazione incrementale del foglio può produrre geometrie complesse con alta precisione ed è adatto per parti personalizzate o una tantum.

Legame di diffusione

Sebbene non sia una tecnica di flessione in sé, il legame di diffusione viene spesso utilizzato in combinazione con la formazione di lamiera in titanio per creare strutture complesse. Questo processo prevede l'adesione ai fogli di titanio ad alte temperature e pressioni, consentendo agli atomi di diffondere attraverso l'interfaccia e creare un legame a stato solido. Il legame di diffusione può essere utilizzato per creare intricate strutture interne o per unire i componenti di titanio formati senza la necessità di saldatura, con conseguenti parti con resistenza e integrità eccezionali.

Applicazioni di lamiera di titanio piegato

La capacità di piegare la lamiera di titanio ha aperto un mondo di possibilità in vari settori. Le proprietà uniche del titanio, combinate con tecniche di formazione avanzate, hanno portato a applicazioni innovative in numerosi campi.

Industria aerospaziale

Nel settore aerospaziale, i componenti piegati in lamiera in titanio svolgono un ruolo cruciale nel ridurre il peso mantenendo l'integrità strutturale. Dai componenti del motore alle strutture della cellula, l'elevato rapporto di forza-peso di Titanio lo rende un materiale ideale per gli aeromobili e per i veicoli spaziali. I fogli di titanio piegati vengono utilizzati per creare pannelli contorni complessi, scudi di calore e rinforzi strutturali che possono resistere alle condizioni estreme di volo.

Dispositivi medici

La biocompatibilità e la resistenza alla corrosione del titanio lo rendono una scelta eccellente per impianti medici e strumenti chirurgici. I fogli di titanio piegati vengono utilizzati per creare protesi personalizzate, piastre craniche e impianti dentali che si conformano esattamente all'anatomia di un paziente. La capacità di formare il titanio in forme complesse consente la progettazione di strumenti chirurgici ergonomici e dispositivi minimamente invasivi che migliorano i risultati dei pazienti.

Elaborazione chimica

Nel settore della trasformazione chimica, l'eccezionale resistenza alla corrosione del titanio è preziosa. La lamiera di titanio piegata viene utilizzata per fabbricare serbatoi, vasi e scambiatori di calore in grado di resistere a sostanze chimiche aggressive e alte temperature. La capacità di formare il titanio in forme complesse consente la creazione di apparecchiature di processo efficienti e durevoli che estendono la durata di servizio e riduce i costi di manutenzione.

Industria automobilistica

Sebbene non sia diffuso come nell'aerospaziale, il titanio sta trovando un uso crescente nelle applicazioni automobilistiche ad alte prestazioni. I fogli di titanio piegati vengono utilizzati per creare pannelli corporei leggeri, sistemi di scarico e componenti delle sospensioni nei veicoli di lusso e da corsa. L'elevata resistenza e la resistenza al calore del metallo lo rendono ideale per le parti esposte a condizioni estreme, come alloggiamenti di turbocompressori e componenti dei freni.

Applicazioni marine

La resistenza del titanio alla corrosione dell'acqua salata lo rende una scelta eccellente per gli ambienti marini. I fogli di titanio piegati sono utilizzati nella costruzione di scafi di barche, eliche e attrezzature sottomarine. Il peso leggero e la durata del metallo contribuiscono a migliorare l'efficienza del carburante e la riduzione dei costi di manutenzione nelle navi marine.

Tendenze future nella flessione in lamiera in titanio

Man mano che la tecnologia continua ad avanzare, il campo della flessione della lamiera in titanio è pronto per un'ulteriore innovazione. Diverse tendenze emergenti stanno modellando il futuro di questa industria specializzata.

Integrazione di produzione additiva

L'integrazione di tecniche di produzione additiva con tradizionale flessione in lamiera sta aprendo nuove possibilità per la fabbricazione del titanio. I processi ibridi che combinano la stampa 3D con le successive operazioni di formazione consentono la creazione di preformi complesse che possono essere messe a punto attraverso la flessione. Questo approccio riduce i rifiuti materiali e consente la produzione di geometrie intricate che erano precedentemente impossibili da raggiungere.

Simulazione e modellazione avanzate

Simulazioni di computer sofisticati e tecniche di modellazione stanno diventando sempre più importanti nella progettazione e nell'ottimizzazione dei processi di flessione del titanio. Questi strumenti consentono agli ingegneri di prevedere il comportamento materiale, il babbo delle spalle e i potenziali punti di guasto con una maggiore precisione. Simulando praticamente il processo di flessione, i produttori possono ridurre i tempi di sviluppo, ridurre al minimo i rifiuti dei materiali e migliorare la qualità complessiva dei componenti di titanio piegato.

Produzione intelligente e industria 4.0

L'integrazione dei principi di produzione intelligente e delle tecnologie dell'industria 4.0 sta rivoluzionando la flessione della lamiera in titanio. Il monitoraggio in tempo reale dei parametri di processo, dei sistemi di controllo adattivo e dell'analisi dei dati consentono operazioni di formazione più precise ed efficienti. Questi progressi portano a un miglioramento del controllo di qualità, a una riduzione dei tassi di rottami e all'aumento della produttività nella fabbricazione del titanio.

Pratiche sostenibili

Man mano che le preoccupazioni ambientali diventano più urgenti, l'industria del titanio si sta concentrando sullo sviluppo di pratiche più sostenibili nella flessione della lamiera. Ciò include l'ottimizzazione dell'utilizzo dei materiali, la riduzione del consumo di energia nei processi di formazione e l'esplorazione delle strategie di riciclaggio e riutilizzo per scarti di titanio. Lo sviluppo di nuove leghe e tecniche di elaborazione che richiedono meno energia e risorse è anche un'area chiave della ricerca.

Conclusione

Flessione La lamiera in titanio è un processo complesso ma gratificante che continua a spingere i confini della tecnologia di produzione. Le proprietà uniche del titanio, combinate con tecniche di formazione avanzate, hanno consentito la creazione di componenti più leggeri, più forti e più durevoli che mai. Mentre guardiamo al futuro, il campo della flessione della lamiera in titanio è pronto per un'ulteriore innovazione, guidato dai progressi della tecnologia, della scienza dei materiali e delle pratiche di produzione sostenibile.

La capacità di piegare la lamiera di titanio con precisione e affidabilità ha aperto nuove possibilità in una vasta gamma di settori. Dall'aerospaziale alla medicina, alle applicazioni automobilistiche a quella marina, la versatilità dei componenti di titanio formati continua a ispirare ingegneri e designer a spingere i limiti di ciò che è possibile. Mentre continuiamo a perfezionare le tecniche esistenti e sviluppare nuovi metodi per lavorare con questo notevole metallo, le potenziali applicazioni per la lamiera di titanio piegate sono limitate solo dalla nostra immaginazione e ingegnosità.