Menú de contenido

● Introducción a la flexión de chapa de titanio

● Las propiedades únicas del titanio

● Técnicas para doblar la chapa de titanio

>> Flexión fría

>> Flexión caliente

>> Formación láser

>> Hidroformado

● Desafíos para doblar la chapa de titanio

>> Manguera

>> Irritando y apoderando

>> Ventana de formación estrecha

● Procesos avanzados en la flexión de chapa de titanio

>> Formación superplástica

>> Formación de hoja incremental

>> Unión de difusión

● Aplicaciones de chapa de titanio doblado

>> Industria aeroespacial

>> Dispositivos médicos

>> Procesamiento químico

>> Industria automotriz

>> Aplicaciones marinas

● Tendencias futuras en la flexión de chapa de titanio

>> Integración de fabricación aditiva

>> Simulación avanzada y modelado

>> Fabricación inteligente e industria 4.0

>> Prácticas sostenibles

● Conclusión

Introducción a la flexión de chapa de titanio

La flexión de chapa de titanio es un proceso sofisticado que combina la precisión de la ingeniería con la delicadeza artística. Esta técnica ha revolucionado varias industrias, desde dispositivos aeroespaciales hasta médicos, al permitir la creación de formas y estructuras complejas de uno de los metales más notables conocidos por la humanidad. El titanio, con su relación de resistencia / peso excepcional, resistencia a la corrosión y biocompatibilidad, presenta desafíos y oportunidades únicos en el ámbito de la fabricación de chapa.

Las propiedades únicas del titanio

Antes de profundizar en las complejidades de doblar la chapa de titanio, es crucial comprender las propiedades que hacen que el titanio sea un material tan deseable pero desafiante para trabajar. Titanium cuenta con una impresionante variedad de características que lo distingue de otros metales. Su alta relación resistencia / peso lo hace ideal para aplicaciones donde la reducción de peso es crítica, como en los componentes aeroespaciales. La excepcional resistencia a la corrosión del metal le permite resistir ambientes hostiles, incluida la exposición al agua salada y química, lo que lo hace perfecto para las industrias de procesamiento marino y químico.

Además, la biocompatibilidad del titanio lo ha convertido en un material de referencia en el campo de la medicina, particularmente para implantes e instrumentos quirúrgicos. Sin embargo, estas mismas propiedades que hacen que el titanio sea tan valioso también contribuye a la complejidad de doblarlo. La alta resistencia y la baja ductilidad del metal a temperatura ambiente requieren técnicas y equipos especializados para operaciones de formación exitosas.

Técnicas para doblar la chapa de titanio

Declaración de chapa de titanio requiere una comprensión profunda del comportamiento del material y la aplicación de técnicas avanzadas. Se han desarrollado varios métodos para superar los desafíos planteados por las propiedades únicas de Titanium, cada una con su propio conjunto de ventajas y consideraciones.

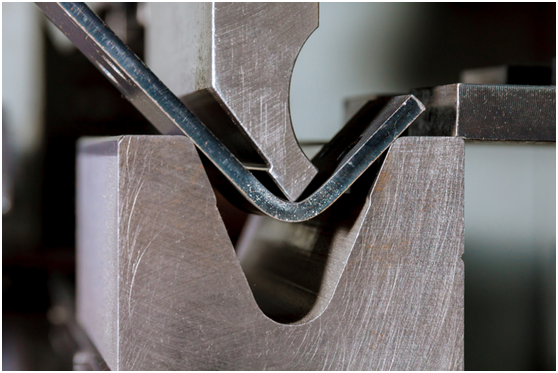

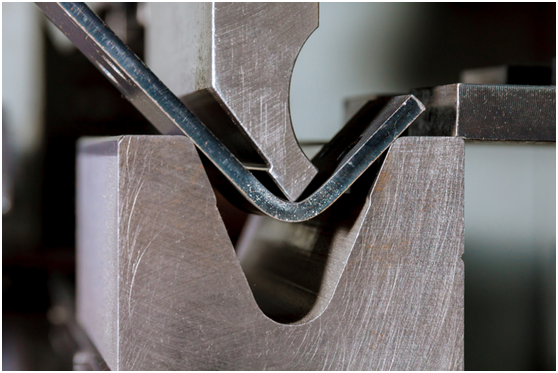

Flexión fría

La flexión en frío es un proceso realizado a temperatura ambiente y es adecuado para crear curvas simples en láminas de titanio más delgadas. Esta técnica se basa en la ductilidad limitada del metal y requiere un control preciso para evitar grietas o resorte excesivo. Cuando se dobla el titanio en frío, es crucial usar radios de curvatura más grandes en comparación con otros metales para evitar la falla del material. El proceso a menudo implica herramientas especializadas con superficies pulidas para minimizar la fricción y reducir el riesgo de daño a la superficie a la hoja de titanio.

Flexión caliente

La flexión caliente es una técnica más versátil para formar chapa de titanio, especialmente para láminas más gruesas o formas más complejas. Al calentar el titanio hasta temperaturas que típicamente van desde 600 ° C a 800 ° C, el metal se vuelve más flexible, lo que permite radios de curvatura más ajustados y reduciendo el riesgo de grietas. La flexión en caliente requiere un control de temperatura cuidadoso y equipos especializados para mantener las propiedades del titanio al tiempo que evita la oxidación. Este método es particularmente útil en aplicaciones aeroespaciales donde las tolerancias estrechas y las geometrías complejas son comunes.

Formación láser

La formación de láser es una técnica innovadora que utiliza un haz láser enfocado para inducir calentamiento localizado y deformación controlada de la hoja de titanio. Este método sin contacto ofrece un control preciso sobre el proceso de flexión y puede crear formas complejas sin la necesidad de herramientas de formación tradicionales. La formación de láser es particularmente ventajoso para la creación de prototipos y la producción a pequeña escala, ya que permite cambios rápidos de iteración y diseño sin la necesidad de herramientas personalizadas.

Hidroformado

El hidroformado es una técnica especializada que utiliza líquido de alta presión para dar forma a las hojas de titanio contra un dado. Este método es particularmente efectivo para crear formas tridimensionales complejas que serían difíciles o imposibles de lograr con las técnicas de flexión tradicionales. El hidroformado permite una distribución de material más uniforme y puede reducir el número de soldaduras requeridas en una parte terminada, mejorando la resistencia general y la integridad del componente.

Desafíos para doblar la chapa de titanio

Dirigir la chapa de titanio presenta varios desafíos únicos que deben abordarse para lograr resultados exitosos. Comprender estos desafíos es crucial para los ingenieros y fabricantes que trabajan con este material excepcional.

Manguera

Uno de los desafíos más significativos para doblar la chapa de titanio es Springback. Debido a la alta resistencia y la elasticidad del titanio, el material tiende a volver parcialmente a su forma original después de eliminar la fuerza de flexión. Este fenómeno puede conducir a inexactitudes en la geometría de la parte final si no se contabiliza correctamente. La compensación de Springback requiere cálculos precisos y, a menudo, implica superar el material para lograr el ángulo final deseado.

Irritando y apoderando

El titanio tiende a acumular o confiscar cuando está en contacto con otros metales durante el proceso de flexión. Esto puede provocar daños en la superficie y desgaste de la herramienta, comprometiendo la calidad de la parte terminada y el aumento de los costos de producción. Para combatir este problema, los lubricantes y recubrimientos especializados a menudo se aplican a las herramientas y la pieza de trabajo. Además, el uso de herramientas no metálicas o recubiertas de titanio puede ayudar a prevenir la vida útil de la herramienta y extender la vida útil.

Ventana de formación estrecha

El rango de temperatura en el que se puede formar titanio de manera efectiva es relativamente estrecho en comparación con otros metales. Esta ventana de formación estrecha requiere un control preciso sobre las tasas de calefacción y enfriamiento durante las operaciones de flexión en caliente. Exceder el rango de temperatura óptimo puede conducir al crecimiento del grano y una reducción en las propiedades mecánicas del material, mientras que el calentamiento insuficiente puede provocar agrietos o formación incompleta.

Procesos avanzados en la flexión de chapa de titanio

A medida que avanza la tecnología, continúan surgiendo procesos nuevos e innovadores para doblar la chapa de titanio, empujando los límites de lo que es posible en la formación de metales.

Formación superplástica

La formación superplástica es una técnica especializada que aprovecha la capacidad de titanio para someterse a una extensa deformación plástica bajo ciertas condiciones. Al calentar el titanio a temperaturas específicas y aplicar tasas de deformación controlada, es posible lograr alargamientos de varios cientos de por ciento sin cuidar ni fallar. Este proceso permite la creación de formas complejas con detalles finos que serían imposibles de producir utilizando métodos de formación convencionales.

Formación de hoja incremental

La formación de la hoja incremental es un proceso flexible que utiliza una pequeña herramienta controlada por computadora para deformar progresivamente una hoja de titanio en la forma deseada. Esta técnica es particularmente útil para la creación de prototipos y la producción de lotes pequeños, ya que no requiere costosas herramientas dedicadas. La formación de hoja incremental puede producir geometrías complejas con alta precisión y es adecuado para piezas personalizadas o únicas.

Unión de difusión

Si bien no es una técnica de flexión per se, la unión de difusión a menudo se usa junto con la formación de chapa de titanio para crear estructuras complejas. Este proceso implica unirse a las láminas de titanio a altas temperaturas y presiones, lo que permite que los átomos se difundan a través de la interfaz y creen un enlace de estado sólido. La unión de difusión se puede utilizar para crear estructuras internas intrincadas o para unir componentes de titanio formados sin la necesidad de soldar, lo que resulta en partes con fuerza e integridad excepcionales.

Aplicaciones de chapa de titanio doblado

La capacidad de doblar la chapa de titanio ha abierto un mundo de posibilidades en varias industrias. Las propiedades únicas del titanio, combinadas con técnicas de formación avanzadas, han llevado a aplicaciones innovadoras en numerosos campos.

Industria aeroespacial

En el sector aeroespacial, los componentes de chapa de titanio doblados juegan un papel crucial en la reducción del peso mientras se mantiene la integridad estructural. Desde componentes del motor hasta estructuras de fuselaje, la alta relación de resistencia a peso del titanio lo convierte en un material ideal para aviones y naves espaciales. Las láminas de titanio dobladas se utilizan para crear paneles contorneados complejos, escudos de calor y refuerzos estructurales que puedan resistir las condiciones extremas de vuelo.

Dispositivos médicos

La biocompatibilidad y la resistencia a la corrosión del titanio lo convierten en una excelente opción para implantes médicos e instrumentos quirúrgicos. Las láminas de titanio dobladas se utilizan para crear prótesis personalizadas, placas craneales e implantes dentales que se ajustan precisamente a la anatomía de un paciente. La capacidad de formar titanio en formas complejas permite el diseño de herramientas quirúrgicas ergonómicas y dispositivos mínimamente invasivos que mejoran los resultados de los pacientes.

Procesamiento químico

En la industria del procesamiento químico, la excepcional resistencia a la corrosión del titanio es invaluable. La chapa de titanio doblado se usa para fabricar tanques, vasos e intercambiadores de calor que pueden soportar productos químicos agresivos y altas temperaturas. La capacidad de formar titanio en formas complejas permite la creación de equipos de proceso eficientes y duraderos que extiende la vida útil y reduce los costos de mantenimiento.

Industria automotriz

Si bien no es tan extendido como en el aeroespacial, el titanio encuentra un uso cada vez mayor en aplicaciones automotrices de alto rendimiento. Las láminas de titanio dobladas se utilizan para crear paneles de cuerpo livianos, sistemas de escape y componentes de suspensión en vehículos de lujo y carreras. La alta resistencia y resistencia al calor del metal lo hacen ideal para piezas expuestas a condiciones extremas, como carcasas de turbocompresor y componentes de frenos.

Aplicaciones marinas

La resistencia del titanio a la corrosión del agua salada lo convierte en una excelente opción para los entornos marinos. Las láminas de titanio dobladas se utilizan en la construcción de cascos de botes, hélices y equipos submarinos. El peso ligero y la durabilidad del metal contribuyen a mejorar la eficiencia del combustible y reducir los costos de mantenimiento en los recipientes marinos.

Tendencias futuras en la flexión de chapa de titanio

A medida que la tecnología continúa avanzando, el campo de la flexión de chapa de titanio está listo para una mayor innovación. Varias tendencias emergentes están dando forma al futuro de esta industria especializada.

Integración de fabricación aditiva

La integración de las técnicas de fabricación aditiva con flexión de chapa tradicional está abriendo nuevas posibilidades para la fabricación de titanio. Los procesos híbridos que combinan la impresión 3D con operaciones de formación posteriores permiten la creación de preformas complejas que se pueden ajustar a través de la flexión. Este enfoque reduce el desperdicio de materiales y permite la producción de intrincadas geometrías que anteriormente eran imposibles de lograr.

Simulación avanzada y modelado

Las simulaciones informáticas sofisticadas y las técnicas de modelado se están volviendo cada vez más importantes en el diseño y la optimización de los procesos de flexión de titanio. Estas herramientas permiten a los ingenieros predecir el comportamiento del material, el resorte y los puntos de falla potenciales con mayor precisión. Al simular el proceso de flexión prácticamente, los fabricantes pueden reducir el tiempo de desarrollo, minimizar el desperdicio de materiales y mejorar la calidad general de los componentes de titanio doblado.

Fabricación inteligente e industria 4.0

La integración de los principios de fabricación inteligentes y las tecnologías de la Industria 4.0 está revolucionando la flexión de chapa de titanio. El monitoreo en tiempo real de los parámetros del proceso, los sistemas de control adaptativo y el análisis de datos están permitiendo operaciones de formación más precisas y eficientes. Estos avances conducen a un mejor control de calidad, tasas de chatarra reducidas y una mayor productividad en la fabricación de titanio.

Prácticas sostenibles

A medida que las preocupaciones ambientales se vuelven más apremiantes, la industria del titanio se está centrando en desarrollar prácticas más sostenibles en la flexión de chapa. Esto incluye optimizar el uso de materiales, reducir el consumo de energía en la formación de procesos y explorar las estrategias de reciclaje y reutilización para la chatarra de titanio. El desarrollo de nuevas aleaciones y técnicas de procesamiento que requieren menos energía y recursos también es un área clave de investigación.

Conclusión

Flexión La chapa de titanio es un proceso complejo pero gratificante que continúa empujando los límites de la tecnología de fabricación. Las propiedades únicas del titanio, combinadas con técnicas de formación avanzadas, han permitido la creación de componentes que son más ligeros, más fuertes y más duraderos que nunca. A medida que miramos hacia el futuro, el campo de la flexión de chapa de titanio está listo para una mayor innovación, impulsado por avances en tecnología, ciencia de los materiales y prácticas de fabricación sostenibles.

La capacidad de doblar la chapa de titanio con precisión y confiabilidad ha abierto nuevas posibilidades en una amplia gama de industrias. Desde aeroespacial hasta medicina, automotriz y aplicaciones marinas, la versatilidad de los componentes de titanio formados continúa inspirando a los ingenieros y diseñadores a superar los límites de lo que es posible. A medida que continuamos refinando las técnicas existentes y desarrollando nuevos métodos para trabajar con este notable metal, las aplicaciones potenciales para la chapa de titanio doblado están limitadas solo por nuestra imaginación e ingenio.