Menu de conteúdo

● Introdução à flexão de chapas de titânio

● As propriedades únicas do titânio

● Técnicas para dobrar chapas de titânio metal

>> Flexão a frio

>> Flexão quente

>> Formação a laser

>> Hidroformagem

● Desafios na flexão de titânio metal

>> Springback

>> Envergonhando e agarrando

>> Janela de formação estreita

● Processos avançados na flexão de chapas de titânio

>> Formação superplástica

>> Formação de folhas incrementais

>> Ligação de difusão

● Aplicações de chapa de titânio dobrada

>> Indústria aeroespacial

>> Dispositivos médicos

>> Processamento químico

>> Indústria automotiva

>> Aplicações marítimas

● Tendências futuras na flexão de chapas de titânio

>> Integração de fabricação aditiva

>> Simulação e modelagem avançadas

>> Fabricação e indústria inteligentes 4.0

>> Práticas sustentáveis

● Conclusão

Introdução à flexão de chapas de titânio

A flexão de chapas de titânio é um processo sofisticado que combina precisão de engenharia com requinte artística. Essa técnica revolucionou várias indústrias, do aeroespacial a dispositivos médicos, permitindo a criação de formas e estruturas complexas de um dos metais mais notáveis conhecidos pela humanidade. O titânio, com sua proporção excepcional de força / peso, resistência à corrosão e biocompatibilidade, apresenta desafios e oportunidades únicos no domínio da fabricação de chapa metal.

As propriedades únicas do titânio

Antes de se aprofundar nos meandros de chapa de titânio flexível, é crucial entender as propriedades que tornam o titânio um material tão desejável e desafiador para trabalhar. O titânio possui uma impressionante variedade de características que o diferenciam de outros metais. Sua alta relação resistência / peso o torna ideal para aplicações em que a redução de peso é crítica, como nos componentes aeroespaciais. A excepcional resistência à corrosão do metal permite suportar ambientes severos, incluindo água salgada e exposição química, tornando -a perfeita para as indústrias de processamento marítimo e químico.

Além disso, a biocompatibilidade do titânio o tornou um material essencial na área médica, principalmente para implantes e instrumentos cirúrgicos. No entanto, essas mesmas propriedades que tornam o titânio tão valioso também contribuem para a complexidade de dobrá -lo. A alta resistência e baixa ductilidade do metal à temperatura ambiente requer técnicas e equipamentos especializados para operações bem -sucedidas de formação.

Técnicas para dobrar chapas de titânio metal

A folha de titânio em flexão requer uma profunda compreensão do comportamento do material e da aplicação de técnicas avançadas. Vários métodos foram desenvolvidos para superar os desafios apresentados pelas propriedades únicas do titânio, cada uma com seu próprio conjunto de vantagens e considerações.

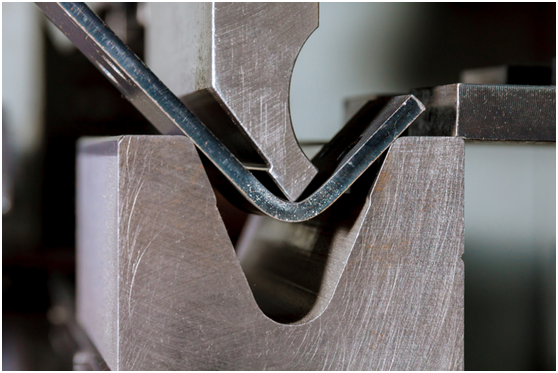

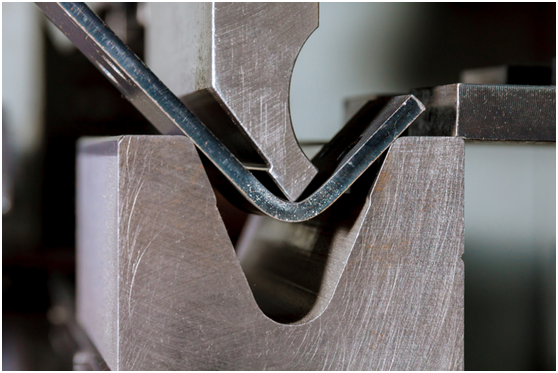

Flexão a frio

A flexão a frio é um processo realizado à temperatura ambiente e é adequado para criar curvas simples em folhas de titânio mais finas. Essa técnica depende da ductilidade limitada do metal e requer controle preciso para evitar rachaduras ou springback excessivo. Quando o titânio de flexão a frio, é crucial usar raios de curvatura maiores em comparação com outros metais para evitar a falha do material. O processo geralmente envolve ferramentas especializadas com superfícies polidas para minimizar o atrito e reduzir o risco de danos na superfície na folha de titânio.

Flexão quente

A flexão a quente é uma técnica mais versátil para formar chapas de titânio, especialmente para folhas mais grossas ou formas mais complexas. Aquecendo o titânio a temperaturas tipicamente variando de 600 ° C a 800 ° C, o metal se torna mais flexível, permitindo raios de dobra mais apertados e reduzindo o risco de rachaduras. A flexão a quente requer controle de temperatura cuidadoso e equipamentos especializados para manter as propriedades do titânio, impedindo a oxidação. Esse método é particularmente útil em aplicações aeroespaciais, onde tolerâncias rígidas e geometrias complexas são comuns.

Formação a laser

A formação a laser é uma técnica inovadora que usa um feixe de laser focado para induzir aquecimento localizado e deformação controlada da folha de titânio. Esse método não contacto oferece controle preciso sobre o processo de flexão e pode criar formas complexas sem a necessidade de ferramentas de formação tradicionais. A formação a laser é particularmente vantajosa para prototipagem e produção em pequena escala, pois permite alterações rápidas de iteração e design sem a necessidade de ferramentas personalizadas.

Hidroformagem

A hidroformação é uma técnica especializada que usa fluido de alta pressão para moldar as folhas de titânio contra um dado. Esse método é particularmente eficaz para criar formas complexas e tridimensionais que seriam difíceis ou impossíveis de serem alcançadas com as técnicas de flexão tradicionais. A hidroformação permite uma distribuição de material mais uniforme e pode reduzir o número de soldas necessárias em uma parte acabada, aumentando a força e a integridade geral do componente.

Desafios na flexão de titânio metal

A folha de titânio dobrada apresenta vários desafios únicos que devem ser abordados para alcançar resultados bem -sucedidos. Compreender esses desafios é crucial para engenheiros e fabricantes que trabalham com esse material excepcional.

Springback

Um dos desafios mais significativos na flexão de titânio é Springback. Devido à alta resistência e elasticidade do titânio, o material tende a retornar parcialmente à sua forma original após a remoção da força de flexão. Esse fenômeno pode levar a imprecisões na geometria da parte final, se não forem consideradas adequadamente. Compensar o Springback requer cálculos precisos e geralmente envolve excessivamente o material para alcançar o ângulo final desejado.

Envergonhando e agarrando

O titânio tem uma tendência a despertar ou apreender quando em contato com outros metais durante o processo de flexão. Isso pode levar ao dano da superfície e ao desgaste da ferramenta, comprometendo a qualidade da parte acabada e aumentando os custos de produção. Para combater esse problema, lubrificantes e revestimentos especializados são frequentemente aplicados às ferramentas e à peça de trabalho. Além disso, o uso de ferramentas não metálicas ou revestidas de titânio pode ajudar a prevenir a previsão e prolongar a vida útil da ferramenta.

Janela de formação estreita

A faixa de temperatura na qual o titânio pode ser efetivamente formada é relativamente estreita em comparação com outros metais. Esta janela de formação estreita requer controle preciso sobre as taxas de aquecimento e resfriamento durante operações de flexão a quente. Exceder a faixa de temperatura ideal pode levar ao crescimento de grãos e uma redução nas propriedades mecânicas do material, enquanto o aquecimento insuficiente pode resultar em rachaduras ou formação incompleta.

Processos avançados na flexão de chapas de titânio

À medida que a tecnologia avança, processos novos e inovadores para dobrar as chapa de titânio continuam surgindo, aumentando os limites do que é possível na formação de metais.

Formação superplástica

A formação superplásica é uma técnica especializada que aproveita a capacidade do titânio de passar por uma extensa deformação plástica sob certas condições. Ao aquecer o titânio em temperaturas específicas e aplicar taxas de deformação controlada, é possível obter alongamentos de várias centenas de centenas sem necking ou falha. Esse processo permite a criação de formas complexas com detalhes finos que seriam impossíveis de produzir usando métodos convencionais de formação.

Formação de folhas incrementais

A formação incremental de folhas é um processo flexível que usa uma pequena ferramenta controlada por computador para deformar progressivamente uma folha de titânio na forma desejada. Essa técnica é particularmente útil para prototipagem e produção de pequenos lotes, pois não requer ferramentas dedicadas caras. A formação de folhas incrementais pode produzir geometrias complexas com alta precisão e é adequada para peças personalizadas ou pontuais.

Ligação de difusão

Embora não seja uma técnica de flexão em si, a ligação de difusão é frequentemente usada em conjunto com a formação de chapa metal de titânio para criar estruturas complexas. Esse processo envolve a união de folhas de titânio em altas temperaturas e pressões, permitindo que os átomos se difundam na interface e criem uma ligação de estado sólido. A ligação de difusão pode ser usada para criar estruturas internas intrincadas ou unir componentes de titânio formados sem a necessidade de soldagem, resultando em peças com força e integridade excepcionais.

Aplicações de chapa de titânio dobrada

A capacidade de dobrar a planilha de titânio abriu um mundo de possibilidades em vários setores. As propriedades únicas do titânio, combinadas com técnicas avançadas de formação, levaram a aplicações inovadoras em vários campos.

Indústria aeroespacial

No setor aeroespacial, os componentes de chapa de titânio dobrados desempenham um papel crucial na redução do peso, mantendo a integridade estrutural. Desde componentes do motor a estruturas de estrutura da aeronave, a taxa de alta força / peso do Titanium o torna um material ideal para aeronaves e naves espaciais. As folhas de titânio dobradas são usadas para criar painéis contornados complexos, escudos de calor e reforços estruturais que podem suportar as condições extremas de voo.

Dispositivos médicos

A biocompatibilidade e a resistência à corrosão do titânio a tornam uma excelente opção para implantes médicos e instrumentos cirúrgicos. As folhas de titânio dobradas são usadas para criar próteses personalizadas, placas cranianas e implantes dentários que se adaptam precisamente à anatomia de um paciente. A capacidade de formar titânio em formas complexas permite o design de ferramentas cirúrgicas ergonômicas e dispositivos minimamente invasivos que melhoram os resultados dos pacientes.

Processamento químico

Na indústria de processamento químico, a excepcional resistência à corrosão do titânio é inestimável. As chapa de titânio dobrada é usada para fabricar tanques, vasos e trocadores de calor que podem suportar produtos químicos agressivos e altas temperaturas. A capacidade de formar titânio em formas complexas permite a criação de equipamentos de processo eficientes e duráveis que estendem a vida útil do serviço e reduz os custos de manutenção.

Indústria automotiva

Embora não seja tão difundido quanto no aeroespacial, o titânio está encontrando um uso crescente em aplicações automotivas de alto desempenho. As folhas de titânio dobradas são usadas para criar painéis leves, sistemas de escape e componentes de suspensão em veículos de luxo e corrida. A alta resistência e resistência ao calor do metal o tornam ideal para peças expostas a condições extremas, como caixas de turbocompressor e componentes de freio.

Aplicações marítimas

A resistência do titânio à corrosão da água salgada o torna uma excelente escolha para ambientes marinhos. As folhas de titânio dobradas são usadas na construção de cascos de barco, hélices e equipamentos subaquáticos. O peso leve e a durabilidade do metal contribuem para melhorar a eficiência de combustível e reduzir os custos de manutenção em embarcações marítimas.

Tendências futuras na flexão de chapas de titânio

À medida que a tecnologia continua a avançar, o campo da flexão de chapa de titânio está preparado para uma inovação adicional. Várias tendências emergentes estão moldando o futuro desta indústria especializada.

Integração de fabricação aditiva

A integração de técnicas de fabricação aditiva com a flexão tradicional de chapa metal está abrindo novas possibilidades para a fabricação de titânio. Os processos híbridos que combinam impressão 3D com operações de formação subsequentes permitem a criação de pré-formas complexas que podem ser ajustadas através da flexão. Essa abordagem reduz o desperdício material e permite a produção de geometrias complexas que antes eram impossíveis de alcançar.

Simulação e modelagem avançadas

Simulações sofisticadas de computador e técnicas de modelagem estão se tornando cada vez mais importantes no design e otimização dos processos de flexão de titânio. Essas ferramentas permitem que os engenheiros prevejam o comportamento do material, o springback e os pontos de falha potenciais com maior precisão. Ao simular o processo de flexão virtualmente, os fabricantes podem reduzir o tempo de desenvolvimento, minimizar o desperdício de materiais e melhorar a qualidade geral dos componentes de titânio dobrados.

Fabricação e indústria inteligentes 4.0

A integração dos princípios inteligentes de fabricação e tecnologias da indústria 4.0 está revolucionando a flexão das chapa de titânio. O monitoramento em tempo real dos parâmetros do processo, sistemas de controle adaptativo e análise de dados está permitindo operações de formação mais precisas e eficientes. Esses avanços levam a um melhor controle de qualidade, taxas reduzidas de sucata e maior produtividade na fabricação de titânio.

Práticas sustentáveis

À medida que as preocupações ambientais se tornam mais prementes, a indústria de titânio está focada no desenvolvimento de práticas mais sustentáveis em flexão de chapas metálicas. Isso inclui otimizar o uso do material, reduzir o consumo de energia na formação de processos e explorar estratégias de reciclagem e reutilização para sucata de titânio. O desenvolvimento de novas ligas e técnicas de processamento que exigem menos energia e recursos também é uma área -chave de pesquisa.

Conclusão

Flexão As chapa de titânio é um processo complexo, mas gratificante, que continua a ultrapassar os limites da tecnologia de fabricação. As propriedades exclusivas do titânio, combinadas com técnicas avançadas de formação, permitiram a criação de componentes mais leves, mais fortes e mais duráveis do que nunca. Ao olharmos para o futuro, o campo da flexão de chapa de titânio está preparado para mais inovação, impulsionada por avanços em tecnologia, ciência de materiais e práticas sustentáveis de fabricação.

A capacidade de dobrar a chapa de titânio com precisão e confiabilidade abriu novas possibilidades em uma ampla gama de indústrias. Do aeroespacial à medicina, a aplicações automotivas e marinhas, a versatilidade dos componentes formados de titânio continua a inspirar engenheiros e designers a ultrapassar os limites do que é possível. À medida que continuamos a refinar as técnicas existentes e a desenvolver novos métodos para trabalhar com esse notável metal, as aplicações potenciais para as chapa de titânio dobrada são limitadas apenas por nossa imaginação e ingenuidade.