Visningar: 299 Författare: Varaktig Titanium Publish Tid: 2024-10-12 Ursprung: Plats

Innehållsmeny

● Introduktion till titanplåtböjning

● Tekniker för böjning av titanplåt

>> Kallböjning

>> Hett böjning

● Utmaningar i böjning av titanplåt

>> Springback

● Avancerade processer i titanplåtböjning

● Applikationer av böjd titanplåt

>> Flygindustri

>> Bilindustri

● Framtida trender i titanplåtböjning

>> Tillsatsstillverkningsintegration

>> Avancerad simulering och modellering

>> Smart tillverkning och industri 4.0

● Slutsats

Böjning av titanplåt är en sofistikerad process som kombinerar teknisk precision med konstnärlig finess. Denna teknik har revolutionerat olika branscher, från flyg- till medicinsk utrustning, genom att möjliggöra skapandet av komplexa former och strukturer från en av de mest anmärkningsvärda metallerna som är kända för mänskligheten. Titanium, med sitt exceptionella styrka-till-vikt-förhållande, korrosionsbeständighet och biokompatibilitet, ger unika utmaningar och möjligheter inom ramen för plåtverk.

Innan du går in i komplikationerna med att böja titanplåt, är det avgörande att förstå de egenskaper som gör titan till ett så önskvärt men utmanande material att arbeta med. Titanium har en imponerande mängd egenskaper som skiljer det från andra metaller. Dess höga styrka-till-vikt-förhållande gör det idealiskt för applikationer där viktminskningen är kritisk, till exempel i flyg- och rymdkomponenter. Metallens exceptionella korrosionsmotstånd gör att den tål hårda miljöer, inklusive saltvatten och kemisk exponering, vilket gör den perfekt för marina och kemiska bearbetningsindustrier.

Dessutom har Titaniums biokompatibilitet gjort det till ett material inom det medicinska området, särskilt för implantat och kirurgiska instrument. Men samma egenskaper som gör titan så värdefullt bidrar också till komplexiteten i att böja den. Metallens höga styrka och låga duktilitet vid rumstemperatur kräver specialiserade tekniker och utrustning för framgångsrik formningsoperationer.

Böjning av titanplåt kräver en djup förståelse för materialets beteende och tillämpning av avancerade tekniker. Flera metoder har utvecklats för att övervinna de utmaningar som Titaniums unika egenskaper utgör, var och en med sin egen uppsättning fördelar och överväganden.

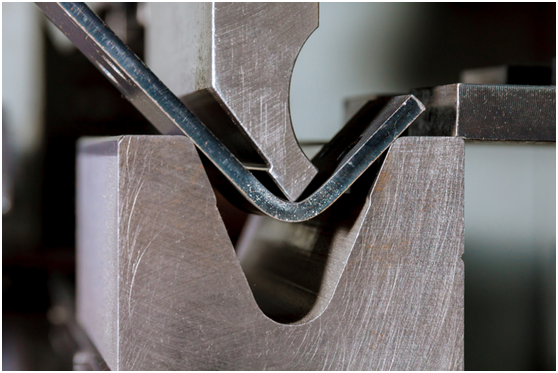

Kallböjning är en process som utförs vid rumstemperatur och är lämplig för att skapa enkla böjningar i tunnare titanark. Denna teknik förlitar sig på metallens begränsade duktilitet och kräver exakt kontroll för att undvika sprickor eller överdriven springback. När kallböjningstitan är avgörande att använda större böjradier jämfört med andra metaller för att förhindra materialfel. Processen involverar ofta specialiserad verktyg med polerade ytor för att minimera friktion och minska risken för ytskador på titanarket.

Varmböjning är en mer mångsidig teknik för att bilda titanplåt, särskilt för tjockare ark eller mer komplexa former. Genom att värma titan till temperaturer som vanligtvis sträcker sig från 600 ° C till 800 ° C blir metallen mer böjlig, vilket möjliggör stramare böjradier och minskar risken för sprickor. Varmböjning kräver noggrann temperaturkontroll och specialiserad utrustning för att upprätthålla titanens egenskaper samtidigt som oxidation förhindrar. Denna metod är särskilt användbar vid flyg- och rymdapplikationer där snäva toleranser och komplexa geometrier är vanliga.

Laserformning är en innovativ teknik som använder en fokuserad laserstråle för att inducera lokal uppvärmning och kontrollerad deformation av titanarket. Denna icke-kontaktmetod erbjuder exakt kontroll över böjningsprocessen och kan skapa komplexa former utan behov av traditionella formningsverktyg. Laserformning är särskilt fördelaktig för prototyper och småskalig produktion, eftersom det möjliggör snabb iterations- och designändringar utan behov av anpassat verktyg.

Hydroforming är en specialiserad teknik som använder högtrycksvätska för att forma titanark mot en munstycke. Denna metod är särskilt effektiv för att skapa komplexa, tredimensionella former som skulle vara svår eller omöjlig att uppnå med traditionella böjtekniker. Hydroformning möjliggör mer enhetlig materialfördelning och kan minska antalet svetsar som krävs i en färdig del, vilket förbättrar komponentens totala styrka och integritet.

Bending Titanium Sheet Metal presenterar flera unika utmaningar som måste hanteras för att uppnå framgångsrika resultat. Att förstå dessa utmaningar är avgörande för ingenjörer och tillverkare som arbetar med detta exceptionella material.

En av de mest betydelsefulla utmaningarna när det gäller att böja titanplåt är springback. På grund av Titaniums höga styrka och elasticitet tenderar materialet delvis att återgå till sin ursprungliga form efter att böjkraften har tagits bort. Detta fenomen kan leda till felaktigheter i den sista delgeometri om inte korrekt redovisas. Att kompensera för Springback kräver exakta beräkningar och innebär ofta överböjande materialet för att uppnå önskad slutvinkel.

Titan har en tendens att gallra eller beslagta vid kontakt med andra metaller under böjningsprocessen. Detta kan leda till ytskador och verktygsslitage, kompromissa med kvaliteten på den färdiga delen och öka produktionskostnaderna. För att bekämpa denna fråga tillämpas ofta specialiserade smörjmedel och beläggningar på verktyget och arbetsstycket. Att använda icke-metallisk eller titanbelagd verktyg kan dessutom hjälpa till att förhindra galling och förlänga verktygslivslängden.

Temperaturområdet i vilket titan kan bildas effektivt är relativt smalt jämfört med andra metaller. Detta smala bildningsfönster kräver exakt kontroll över uppvärmning och kylningshastigheter under heta böjningsoperationer. Överskridande av det optimala temperaturområdet kan leda till korntillväxt och en minskning av materialets mekaniska egenskaper, medan otillräcklig uppvärmning kan resultera i sprickor eller ofullständig formning.

När tekniken utvecklas fortsätter nya och innovativa processer för att böja titanplåten att dyka upp och pressar gränserna för vad som är möjligt vid metallformning.

Superplastisk formning är en specialiserad teknik som drar nytta av Titaniums förmåga att genomgå omfattande plastisk deformation under vissa förhållanden. Genom att värma titan till specifika temperaturer och applicera kontrollerade töjningshastigheter är det möjligt att uppnå förlängningar på flera hundra procent utan halsning eller fel. Denna process möjliggör skapandet av komplexa former med fina detaljer som skulle vara omöjliga att producera med konventionella formningsmetoder.

Inkrementell arkformning är en flexibel process som använder ett litet, datorkontrollerat verktyg för att gradvis deformera ett titanark till önskad form. Denna teknik är särskilt användbar för prototyper och produktion av små satser, eftersom den inte kräver dyr dedikerade verktyg. Inkrementell arkformning kan producera komplexa geometrier med hög noggrannhet och är väl lämpad för anpassade eller engångsdelar.

Även om det inte är en böjningsteknik i sig, används diffusionsbindning ofta i samband med titanplåtformning för att skapa komplexa strukturer. Denna process innebär att man går med i titanark vid höga temperaturer och tryck, vilket gör att atomerna kan diffundera över gränssnittet och skapa en fast tillståndsbindning. Diffusionsbindning kan användas för att skapa intrikata interna strukturer eller för att gå med bildade titankomponenter utan behov av svetsning, vilket resulterar i delar med exceptionell styrka och integritet.

Förmågan att böja titanplåt har öppnat en värld av möjligheter i olika branscher. De unika egenskaperna hos titan, i kombination med avancerade formningstekniker, har lett till innovativa applikationer inom många områden.

I flyg- och rymdsektorn spelar böjd titanplåtkomponenter en avgörande roll för att minska vikten samtidigt som man bibehåller strukturell integritet. Från motorkomponenter till flygramstrukturer gör Titaniums höga styrka-till-vikt-förhållande det till ett idealiskt material för flygplan och rymdskepp. Bent titanark används för att skapa komplexa konturerade paneler, värmesköldar och strukturella förstärkningar som tål de extrema flygförhållandena.

Biokompatibiliteten och korrosionsbeständigheten hos titan gör det till ett utmärkt val för medicinska implantat och kirurgiska instrument. Bent titanark används för att skapa anpassade proteser, kranialplattor och tandimplantat som överensstämmer exakt med en patients anatomi. Förmågan att bilda titan till komplexa former möjliggör utformning av ergonomiska kirurgiska verktyg och minimalt invasiva apparater som förbättrar patientens resultat.

Inom den kemiska bearbetningsindustrin är Titaniums exceptionella korrosionsbeständighet ovärderlig. Böjd titanplåt används för att tillverka tankar, kärl och värmeväxlare som tål aggressiva kemikalier och höga temperaturer. Möjligheten att bilda titan till komplexa former möjliggör skapandet av effektiv och hållbar processutrustning som utvidgar livslängden och minskar underhållskostnaderna.

Även om det inte är så utbrett som inom flyg- och rymd, hittar Titanium ökande användning i högpresterande fordonsansökningar. Bent titanark används för att skapa lätta kroppspaneler, avgassystem och upphängningskomponenter i lyx- och tävlingsfordon. Metallens höga styrka och värmebeständighet gör den idealisk för delar utsätts för extrema förhållanden, såsom turboladdningshus och bromskomponenter.

Titaniums resistens mot saltvattenkorrosion gör det till ett utmärkt val för marina miljöer. Bent titanark används vid byggandet av båtskrov, propeller och undervattensutrustning. Metallens lätta vikt och hållbarhet bidrar till förbättrad bränsleeffektivitet och minskade underhållskostnader i marina fartyg.

När tekniken fortsätter att gå vidare är fältet för titanplåtböjning redo för ytterligare innovation. Flera framväxande trender formar framtiden för denna specialiserade bransch.

Integrationen av tillsatsstillverkningstekniker med traditionell plåtböjning öppnar upp nya möjligheter för titantillverkning. Hybridprocesser som kombinerar 3D-utskrift med efterföljande formningsoperationer möjliggör skapandet av komplexa förformar som kan finjusteras genom böjning. Detta tillvägagångssätt minskar materialavfall och möjliggör produktion av intrikata geometrier som tidigare var omöjliga att uppnå.

Sofistikerade datorsimuleringar och modelleringstekniker blir allt viktigare vid design och optimering av titanböjningsprocesser. Dessa verktyg gör det möjligt för ingenjörer att förutsäga materiellt beteende, springback och potentiella felpunkter med större noggrannhet. Genom att simulera böjningsprocessen praktiskt taget kan tillverkare minska utvecklingstiden, minimera materialavfall och förbättra den totala kvaliteten på böjda titankomponenter.

Integrationen av smarta tillverkningsprinciper och Industry 4.0 -teknologier revolutionerar titanplåtböjning. Realtidsövervakning av processparametrar, adaptiva kontrollsystem och dataanalys möjliggör mer exakta och effektiva formningsoperationer. Dessa framsteg leder till förbättrad kvalitetskontroll, minskade skrothastigheter och ökad produktivitet vid titantillverkning.

När miljöhänsyn blir mer pressande fokuserar titanindustrin på att utveckla mer hållbara metoder inom plåtböjning. Detta inkluderar att optimera materialanvändningen, minska energiförbrukningen vid bildningsprocesser och utforska återvinnings- och återanvändningsstrategier för titanskrot. Utvecklingen av nya legeringar och bearbetningstekniker som kräver mindre energi och resurser är också ett viktigt forskningsområde.

Böjning Titaniumplåt är en komplex men givande process som fortsätter att driva gränserna för tillverkningsteknologi. De unika egenskaperna hos titan, i kombination med avancerade formningstekniker, har möjliggjort skapandet av komponenter som är lättare, starkare och mer hållbara än någonsin tidigare. När vi ser till framtiden är området för titanplåtböjning beredd för ytterligare innovation, drivet av framsteg inom teknik, materialvetenskap och hållbar tillverkningspraxis.

Förmågan att böja titanplåt med precision och tillförlitlighet har öppnat nya möjligheter inom ett brett spektrum av industrier. Från flyg- till medicin, fordon till marina applikationer fortsätter mångsidigheten hos bildade titankomponenter att inspirera ingenjörer och designers att pressa gränserna för vad som är möjligt. När vi fortsätter att förfina befintliga tekniker och utveckla nya metoder för att arbeta med denna anmärkningsvärda metall, begränsas de potentiella applikationerna för böjd titanplåt endast av vår fantasi och uppfinningsrikedom.

Titanreducerare är väsentliga komponenter för att främja hållbarhet inom industriell verksamhet. Deras unika egenskaper, inklusive korrosionsmotstånd, energieffektivitet och hållbarhet, gör dem ovärderliga i olika sektorer, från kemisk bearbetning till förnybar energi. När branscher fortsätter att prioritera hållbarhet kommer rollen som titanreducerare bara att bli mer betydande. Genom att investera i dessa avancerade material kan företag förbättra sin driftseffektivitet samtidigt som deras miljöpåverkan minimeras. Framtiden för Titanium Technology har ett stort löfte, med pågående framsteg som kommer att ytterligare stärka sin position som en hörnsten i hållbara industriella metoder.

Titan Flat -staplar spelar en avgörande roll i ljusvikten av flygplan och erbjuder en kombination av styrka, hållbarhet och korrosionsmotstånd. Deras användning i strukturella komponenter, fästelement, motordelar, landningsutrustningssystem och bränslesystem bidrar till förbättrad bränsleeffektivitet, förbättrad prestanda och ökad säkerhet. Medan det finns utmaningar som kostnader och bearbetbarhet, gör de långsiktiga fördelarna med att använda titanplattstänger dem till ett viktigt material i modern flygplansdesign. När luftfartsindustrin fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titan endast att öka, vilket stärker sin plats som ett nyckelmaterial inom flygplanstillverkning.

Att installera titanfästelement kräver noggrann uppmärksamhet på detaljer och anslutning till bästa praxis för att säkerställa optimal prestanda och livslängd. Genom att följa de riktlinjer som anges i den här artikeln kan du maximera fördelarna med titanfästelement i dina applikationer, vilket säkerställer säkerhet och tillförlitlighet. Investeringen i lämpliga installationstekniker betalar i form av förbättrad prestanda, minskade underhållskostnader och ökad säkerhet i kritiska tillämpningar.

Beläggning av titantrådade staplar är avgörande för att förbättra deras prestanda och livslängd. Olika metoder, inklusive PVD, elektroplätering, termisk sprutning, anodisering, laserbeläggning och CVD, erbjuder unika fördelar och applikationer. Genom att noggrant överväga de specifika kraven i applikationen kan tillverkare välja den mest lämpliga beläggningsmetoden för att säkerställa optimalt skydd och prestanda för titantrådade staplar. Den högra beläggningen förlänger inte bara livslängden för dessa komponenter utan förbättrar också deras funktionalitet och estetiska tilltalande, vilket gör dem mer konkurrenskraftiga på marknaden.

Titanfästelement är ett utmärkt val för olika applikationer på grund av deras styrka, lätta och korrosionsmotstånd. Materialen de är parade med kan dock påverka deras prestanda avsevärt. Rostfritt stål, aluminium, kolfiber, sammansatta material, andra titanlegeringar och nickellegeringar är alla lämpliga alternativ som kan förbättra effektiviteten hos titanfästen. Genom att noggrant överväga kompatibiliteten och egenskaperna hos dessa material kan ingenjörer och designers skapa robusta och pålitliga enheter för krävande applikationer.

Titantrådade staplar sticker ut som ett överlägset val för applikationer som kräver korrosionsmotstånd, styrka och lätta egenskaper. Även om de kan komma till en högre kostnad jämfört med andra material, motiverar de långsiktiga fördelarna när det gäller hållbarhet och prestanda ofta investeringen. När branscher fortsätter att söka material som tål hårda miljöer kommer titantrådade barer troligen att spela en allt viktigare roll i konstruktion och tillverkning. De pågående framstegen inom titanbehandling och applikationer kommer att ytterligare förbättra dess position som ett ledande material i olika sektorer.

Titan Reducers spelar en viktig roll för att förbättra effektiviteten i olika industriella processer. Deras unika egenskaper, inklusive korrosionsmotstånd, hög styrka och lätt natur, gör dem nödvändiga i applikationer som sträcker sig från kemisk bearbetning till olja och gas. Genom att förbättra flödesdynamiken, säkerställa hållbarhet, förbättra säkerheten och tillhandahålla mångsidighet, bidrar titanreducerare väsentligt till driftseffektivitet och kostnadsbesparingar. När branscherna fortsätter att utvecklas och söka effektivare lösningar förväntas efterfrågan på titanreducerare växa. Deras förmåga att motstå hårda förhållanden medan de upprätthåller prestanda gör dem till en värdefull tillgång i strävan efter effektivitet i industriella processer. De pågående framstegen inom Titanium Manufacturing and Processing Technologies kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker rollen som titanreducerare i modern industri.

Titantrådade staplar representerar ett betydande framsteg i material som används för lätta strukturer. Deras exceptionella styrka-till-vikt-förhållande, korrosionsbeständighet, mångsidighet, biokompatibilitet och trötthetsresistens gör dem till det bästa alternativet för olika applikationer inom flera branscher. När tekniken fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titantrådade staplar endast att öka och banar vägen för innovativa mönster och applikationer. Framtiden för konstruktion, flyg- och medicinsk teknik kommer sannolikt att se ännu större integration av titantrådade barer, vilket ytterligare stärker deras roll som en hörnsten i modern teknik.

Titan sticker ut som det bästa valet för reducerare i kemiska bearbetningsanläggningar på grund av dess exceptionella korrosionsbeständighet, höga styrka-till-viktförhållande, termisk stabilitet, resistens mot biofouling, långsiktig kostnadseffektivitet, mångsidighet och miljöfördelar. När den kemiska industrin fortsätter att utvecklas kommer antagandet av titanreducerare sannolikt att öka, drivet av behovet av säkrare, effektivare och miljövänliga lösningar. Kombinationen av dessa faktorer positionerar titan som ett material som inte bara uppfyller branschens nuvarande krav utan också banar vägen för framtida framsteg inom kemisk bearbetningsteknik.

Titanfästelement är väsentliga komponenter i den kemiska industrin, styrda av strikta standarder som säkerställer deras prestanda och tillförlitlighet. Deras unika egenskaper gör dem lämpliga för ett brett utbud av tillämpningar, från kemisk bearbetning till farmaceutisk tillverkning. När branscher fortsätter att söka material som tål hårda miljöer kommer efterfrågan på titanfästelement sannolikt att växa. Genom att följa etablerade standarder och erkänna fördelarna med titan kan företag förbättra sin operativa effektivitet och säkerhet.

Titanfatstänger är ett viktigt material i industrin med medicinsk utrustning och erbjuder en unik kombination av egenskaper som gör dem idealiska för olika applikationer. Deras biokompatibilitet, korrosionsmotstånd, styrka-till-viktförhållande och enkel tillverkning placerar dem som ett föredraget val för tillverkare av kirurgiska instrument, implantat och proteser. När tekniken går framåt kommer användningen av titanplatta barer på medicintekniska produkter sannolikt att utvidga, vilket ytterligare förbättrar patientvård och resultat. Den pågående forskningen och utvecklingen inom titanapplikationer kommer att fortsätta att driva innovation inom det medicinska området, vilket i slutändan gynnar både patienter och vårdgivare.

Titanreducerare erbjuder en mängd fördelar i marina miljöer, inklusive överlägsen korrosionsbeständighet, lätta egenskaper, förbättrad hållbarhet och kompatibilitet med andra material. Dessa fördelar gör dem till ett idealiskt val för olika marina applikationer, från strukturella komponenter till kritiska system som kylning och avgaser. När den marina industrin fortsätter att utvecklas kommer efterfrågan på högpresterande material som titan sannolikt att växa och banar vägen för effektivare och hållbara marina operationer. Genom att investera i Titanium Reducers kan marina operatörer förbättra sin operativa effektivitet, minska kostnaderna och bidra till en mer hållbar framtid för branschen.

Kostnaden för titanfästelement påverkas av olika faktorer, inklusive råvarupriser, tillverkningsprocesser, marknadens efterfrågan, ekonomiska förhållanden, tekniska framsteg och applikationsspecifika krav. Att förstå dessa faktorer är avgörande för att fatta informerade beslut om användningen av titanfästelement i olika applikationer. När branscher fortsätter att utvecklas och efterfrågan på lätt, högpresterande material växer, kommer dynamiken i prissättningen för titanfästen sannolikt att fortsätta att förändras. Tillverkare och upphandlingsspecialister måste hålla sig informerade om dessa trender för att effektivt hantera kostnader och säkerställa en framgångsrik integration av titanfästen i sina projekt.

Investering i titantrådade barer erbjuder många långsiktiga fördelar, inklusive kostnadsbesparingar, förbättrad prestanda, ökad säkerhet, miljöhållbarhet och mångsidighet i olika branscher. När företagen fortsätter att söka material som ger hållbarhet och tillförlitlighet, sticker titantrådade staplar ut som ett överlägset val. Deras unika egenskaper och applikationer gör dem till en viktig komponent i modern tillverkning och konstruktion och banar vägen för innovationer som förbättrar effektiviteten och säkerheten.

Att säkerställa kvaliteten på titanplatta staplar är en mångfacetterad process som involverar noggrant materialval, rigorösa tillverkningsprocesser och stränga kvalitetskontrollåtgärder. Genom att fokusera på dessa områden kan tillverkare producera högkvalitativa titanplatta staplar som uppfyller kraven från olika branscher. När efterfrågan på titan fortsätter att växa kommer att upprätthålla höga kvalitetsstandarder att vara avgörande för framgång på denna konkurrensmarknad.

Titantrådade staplar erbjuder många fördelar för fordonsapplikationer, inklusive lätta egenskaper, hög styrka, korrosionsmotstånd och hög temperatur hållbarhet. Deras användning i motorkomponenter, upphängningssystem, avgassystem och chassikomponenter belyser deras mångsidighet och effektivitet för att förbättra fordonets prestanda. När fordonsindustrin rör sig mot mer hållbara metoder förväntas beroende av titantrådade staplar växa, vilket gör dem till ett nyckelmaterial i framtiden för biltillverkning. Den pågående forskningen och utvecklingen inom titanlegeringar och tillverkningstekniker kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker Titaniums plats inom fordonssektorn.

Titanreducerande är nödvändiga inom flygindustrin, vilket ger väsentlig funktionalitet samtidigt som de bidrar till viktminskning och prestationsförbättring. Tillverkarna som nämns ovan är i framkant av denna teknik och erbjuder högkvalitativa produkter som uppfyller de stränga kraven från flyg- och rymdapplikationer. När branschen fortskrider kommer rollen som titanreducerare att fortsätta att expandera, drivs av behovet av effektivitet, säkerhet och innovation. De pågående framstegen inom Titanium -tekniken kommer sannolikt att leda till ännu fler tillämpningar och förbättringar inom flyg- och rymdteknik, vilket stärker Titaniums position som ett kritiskt material i framtiden för luftfarten.

När du överväger alternativ till titanplatta barer är det viktigt att väga för- och nackdelar med varje material baserat på dina specifika behov och budget. Aluminium och stål erbjuder kostnadseffektiva lösningar för allmänna tillämpningar, medan kolfiber ger hög prestanda för specialiserad användning. Niob och rostfritt stål är utmärkta val för specifika applikationer som kräver unika egenskaper. I slutändan kommer det bästa alternativet att bero på de specifika kraven i ditt projekt, inklusive vikt, styrka, korrosionsmotstånd och budgetbegränsningar. Genom att förstå egenskaperna hos varje material kan du fatta ett informerat beslut som uppfyller dina behov utan att bryta banken.

Titanium -fästelement representerar ett betydande framsteg inom fästningstekniken och erbjuder unika fördelar som driver deras antagande i olika branscher. Innovationer inom tillverkningstekniker, beläggningsteknologier, smarta fästelement och hållbara metoder formar framtiden för titanfästelement. När branscherna fortsätter att söka lätta, hållbara och korrosionsbeständiga lösningar förväntas efterfrågan på titanfästelement växa och banar väg för ytterligare innovationer och applikationer.

Produktionen av titanplatta staplar är en komplex process som kräver noggrann uppmärksamhet på detaljer i varje steg. Från val av råvaror till slutkvalitetskontroll är varje steg avgörande för att säkerställa att slutprodukten uppfyller de höga standarder som krävs för dess olika applikationer. När industrierna fortsätter att söka lätta och korrosionsbeständiga material förväntas efterfrågan på högkvalitativa titanplatta staplar växa. De pågående framstegen inom tillverkningstekniker och materialvetenskap kommer ytterligare att förbättra kapaciteten och tillämpningarna av titanplatta staplar, som stärker deras roll i modern teknik.