Menu de contenu

● Comprendre le forge en titane

>> Qu'est-ce que Titanium Forging?

>> Le processus de forge

>> Types d'alliages de titane utilisés pour forger

● Avantages de la forge en titane dans la fabrication d'avions

>> Ratio de force / poids élevé

>> Résistance à la corrosion

>> Propriétés mécaniques améliorées

>> Flexibilité de conception

● Applications de la forge de titane dans les avions

>> Composants structurels

>> Composants du moteur

>> Pliage d'atterrissage

>> Attaches et raccords

● Défis en titane forge

>> Coût

>> Difficultés de traitement

>> Disponibilité limitée

● L'avenir du titane forgeant en aérospatial

>> Innovations dans la technologie de forgeage

>> Considérations de durabilité

>> Applications en expansion

● Conclusion

● Questions et réponses connexes

>> 1. Quels sont les principaux avantages de l'utilisation du titane dans la fabrication d'avions?

>> 2.Comment le processus de forgeage en titane diffère-t-il du casting?

>> 3. Quels types d'alliages de titane sont couramment utilisés dans les applications aérospatiales?

>> 4. Quels sont les défis auxquels les fabricants sont confrontés lorsque vous travaillez avec le titane?

>> 5. Quelle est la future perspective de forgeage en titane dans l'industrie aérospatiale?

Le titane est devenu un matériau de pierre angulaire dans l'industrie aérospatiale, en particulier dans la fabrication d'avions. Ses propriétés uniques, y compris le rapport résistance / poids élevé, la résistance à la corrosion et la capacité à résister à des températures extrêmes, en font un choix idéal pour divers composants dans les avions modernes. Cet article plonge sur l'importance de la forge en titane dans la fabrication d'avions, explorant ses processus, avantages et applications.

Comprendre le forge en titane

Qu'est-ce que Titanium Forging?

Le forgeage en titane est un processus de fabrication qui consiste à façonner les alliages de titane grâce à l'application de forces de compression. Ce processus peut être effectué à différentes températures, y compris le forgeage chaud, chaud et froid, selon les propriétés souhaitées du produit final. Le processus de forgeage améliore les propriétés mécaniques du titane, ce qui le rend plus fort et plus durable que ses homologues moulés. Ceci est particulièrement important dans les applications aérospatiales, où l'intégrité et la fiabilité des matériaux sont primordiales. La capacité de manipuler le titane en formes complexes tout en maintenant sa force est un avantage significatif dans la production de composants qui peuvent résister aux rigueurs du vol.

Le processus de forge

Le processus de forgeage en titane implique généralement plusieurs étapes clés:

1. Chauffage: L'alliage de titane est chauffé à une température spécifique pour le rendre malléable. Cette température varie en fonction du type d'alliage de titane utilisé. Le chauffage approprié est crucial, car il affecte le fonctionnement du matériau et les propriétés finales de la partie forgée.

2. Façon: le titane chauffé est ensuite façonné à l'aide de matrices ou de marteaux. Cela peut être fait par le forgeage ouvert, le forgeage en die fermée ou le forgeage d'impression. Chaque méthode présente ses avantages, avec une forge en die fermée offrant souvent une meilleure précision dimensionnelle et une finition de surface.

3. Collège: Après la mise en forme, le titane forgé est refroidi, souvent dans l'air ou par des méthodes de refroidissement contrôlées pour atteindre la microstructure souhaitée. La vitesse de refroidissement peut influencer les propriétés mécaniques du titane, ce qui rend cette étape critique dans le processus de forgeage.

4. Finition: La dernière étape implique des processus d'usinage et de finition pour répondre aux spécifications et tolérances précises. Cela peut inclure le broyage, le polissage ou les traitements de surface pour améliorer la résistance à la corrosion et les performances de fatigue.

Types d'alliages de titane utilisés pour forger

Les alliages de titane sont classés en trois types principaux: les alliages alpha, bêta et alpha-bêta. Chaque type possède des propriétés distinctes qui les rendent adaptées à des applications spécifiques dans la fabrication d'avions.

- Alliages alpha: ces alliages sont connus pour leur excellente soudabilité et leur résistance à haute température. Ils sont souvent utilisés dans des composants qui nécessitent une bonne formabilité, tels que les structures de cellule et les composants du moteur.

- Alloys bêta: les alliages bêta se caractérisent par leur forte résistance et leur ténacité. Ils sont généralement utilisés dans des applications qui exigent des performances élevées sous contrainte, telles que le train d'atterrissage et les pièces critiques du moteur.

- Alloys alpha-bêta: ces alliages combinent les propriétés des alliages alpha et bêta, ce qui les rend polyvalents pour diverses applications dans les structures d'avion. Ils sont couramment utilisés dans les applications haute performance où un équilibre de résistance et de ductilité est nécessaire.

Avantages de la forge en titane dans la fabrication d'avions

Ratio de force / poids élevé

L'un des avantages les plus importants du titane est son rapport résistance / poids élevé. Cette propriété est cruciale dans l'industrie aérospatiale, où la réduction du poids peut entraîner une amélioration de l'efficacité énergétique et des performances. Les composants en titane forgé sont plus légers que ceux en acier ou en aluminium, ce qui les rend idéaux pour les applications d'avion. La réduction du poids améliore non seulement l'efficacité énergétique mais permet également une plus grande capacité de charge utile, ce qui est un facteur critique dans l'aviation commerciale.

Résistance à la corrosion

Le titane présente une excellente résistance à la corrosion, en particulier dans les environnements difficiles. Cette caractéristique est vitale pour les avions qui fonctionnent dans des conditions atmosphériques variables. Les pièces en titane forgé peuvent résister à l'exposition à l'humidité, au sel et à d'autres éléments corrosifs, assurant la longévité et la fiabilité. Cette résistance à la corrosion prolonge la durée de vie des composants des avions, réduisant les coûts de maintenance et les temps d'arrêt, ce qui est essentiel pour les compagnies aériennes fonctionnant sur des horaires serrés.

Propriétés mécaniques améliorées

Le processus de forgeage améliore considérablement les propriétés mécaniques du titane. Les composants forgés présentent une amélioration de la résistance à la fatigue, de la ténacité et de la ductilité par rapport aux pièces coulées. Cette amélioration est particulièrement importante pour les composants critiques des avions qui subissent une forte contrainte et une fatigue pendant le fonctionnement. La capacité de résister à la charge cyclique sans défaillance est cruciale pour les composants tels que les lames de turbine et les éléments structurels, où la sécurité est primordiale.

Flexibilité de conception

Le forgeage en titane permet une plus grande flexibilité de conception par rapport aux méthodes de fabrication traditionnelles. Des géométries complexes et des conceptions complexes peuvent être obtenues grâce à la forgeage, permettant aux ingénieurs de créer des composants qui répondent aux exigences de performance spécifiques sans compromettre l'intégrité structurelle. Cette liberté de conception est particulièrement bénéfique dans l'industrie aérospatiale, où les conceptions innovantes peuvent conduire à des améliorations de performances significatives et à des avantages compétitifs.

Applications de la forge de titane dans les avions

Composants structurels

Les pièces forgées en titane sont largement utilisées dans divers composants structurels des avions, y compris les cadres, les cloisons et les structures d'ailes. Ces composants bénéficient de la force et de la nature légère du titane, contribuant aux performances globales des avions. L'utilisation du titane dans les applications structurelles permet de réduire le poids global de l'avion, qui est essentiel pour améliorer l'efficacité énergétique et la plage opérationnelle.

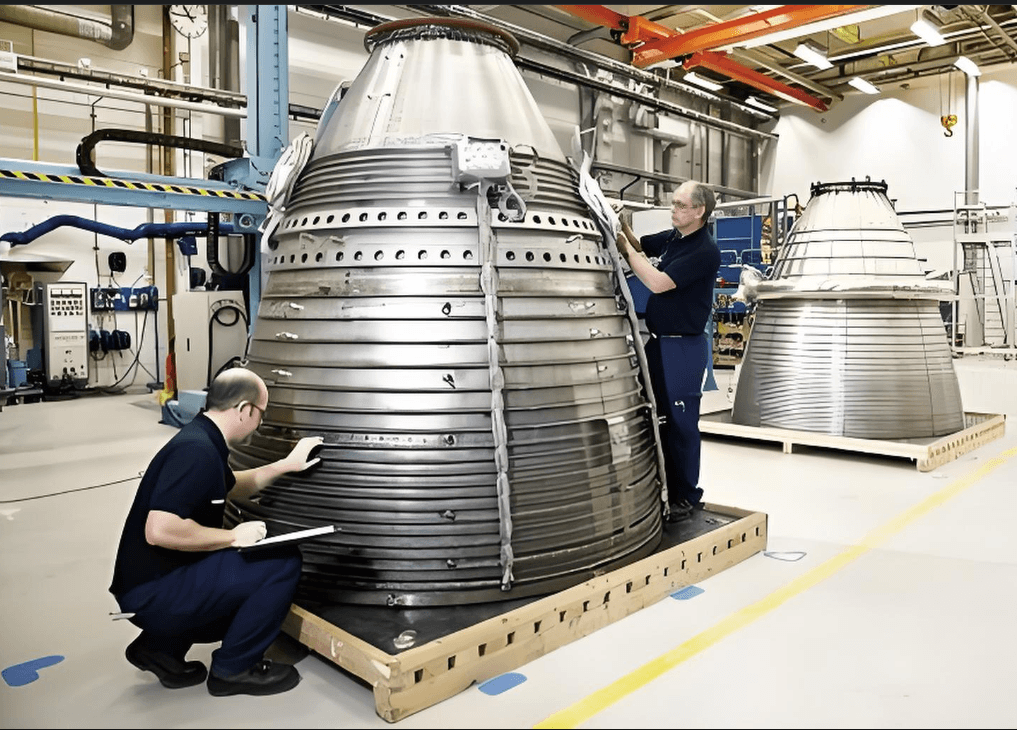

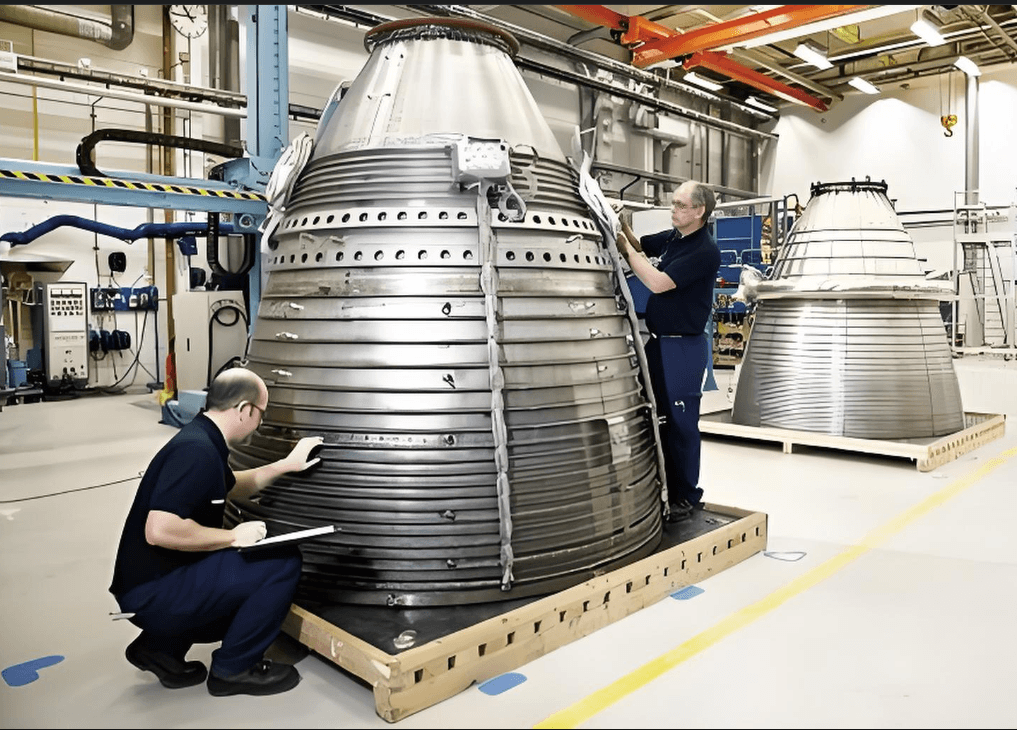

Composants du moteur

L'industrie aérospatiale s'appuie fortement sur les pièces forts en titane pour les composants du moteur, tels que les lames de compresseur et les boîtiers. La capacité du titane à résister à des températures et des pressions élevées en fait un choix idéal pour ces parties critiques. Les composants du moteur fabriqués à partir de titane forgé peuvent fonctionner à des températures plus élevées, améliorant l'efficacité du moteur et les performances. Ceci est particulièrement important dans les moteurs à réaction modernes, où les performances et la fiabilité sont essentielles.

Pliage d'atterrissage

Les systèmes de train d'atterrissage sont soumis à un stress important pendant le décollage et l'atterrissage. Les formes en titane sont utilisées dans les composants du train d'atterrissage en raison de leur force et de leur durabilité, assurant la sécurité et la fiabilité pendant le fonctionnement. La nature légère du titane contribue également aux performances globales des avions, car elle réduit le poids du système de train d'atterrissage, permettant une meilleure efficacité énergétique.

Attaches et raccords

Le titane est également utilisé dans diverses fixations et raccords dans les avions. Ces composants bénéficient de la résistance à la corrosion et des propriétés légères du titane, ce qui les rend adaptées à une utilisation dans divers environnements. L'utilisation des attaches en titane peut améliorer les performances globales et la fiabilité des assemblages d'avions, contribuant à des opérations plus sûres et plus efficaces.

Défis en titane forge

Coût

L'un des principaux défis associés au forgeage en titane est le coût. Le titane est plus cher que les autres métaux, et le processus de forgeage peut être complexe et gourmand en ressources. Ce facteur de coût peut limiter son utilisation dans certaines applications, en particulier dans les projets budgétaires. Les fabricants doivent évaluer soigneusement le ratio coûts-avantages lorsque l'on considère le titane pour des composants spécifiques, équilibrant les avantages des performances contre les contraintes financières.

Difficultés de traitement

Le forgeage en titane nécessite un équipement et une expertise spécialisés. Les températures élevées impliquées dans le processus de forgeage peuvent entraîner des défis dans le maintien de la qualité et des propriétés cohérentes. Les fabricants doivent investir dans des technologies de pointe et du personnel qualifié pour assurer un forgeage en titane réussi. De plus, le besoin d'un contrôle précis sur les paramètres de forgeage ajoute de la complexité au processus de fabrication, nécessitant des mesures d'assurance qualité rigoureuses.

Disponibilité limitée

La disponibilité des alliages de titane peut également poser des défis pour les fabricants. L'approvisionnement en titane de haute qualité peut être difficile et les fluctuations de l'approvisionnement peuvent avoir un impact sur les calendriers de production. Les fabricants doivent établir des chaînes d'approvisionnement fiables et considérer des matériaux ou des processus alternatifs pour atténuer les risques associés à la disponibilité du titane.

L'avenir du titane forgeant en aérospatial

Innovations dans la technologie de forgeage

Alors que l'industrie aérospatiale continue d'évoluer, les innovations dans la technologie de forgeage en titane devraient améliorer l'efficacité et l'efficacité du processus de fabrication. Les progrès de l'automatisation, de la modélisation informatique et de la science des matériaux entraîneront probablement des techniques de forgeage améliorées et des composants de meilleure qualité. Ces innovations peuvent également réduire les coûts de production et les délais, ce qui rend le titane plus accessible à une gamme plus large d'applications.

Considérations de durabilité

La durabilité devient de plus en plus importante dans l'industrie aérospatiale. L'utilisation du titane, qui est hautement recyclable, s'aligne sur les efforts pour réduire les déchets et promouvoir des pratiques de fabrication durables. Les développements futurs du recyclage et du retraitement du titane amélioreront encore la durabilité du forgeage en titane. Les fabricants sont susceptibles de se concentrer sur la minimisation de leur impact environnemental tout en conservant des normes de performance et de sécurité élevées.

Applications en expansion

Les applications du forgeage en titane dans l'aérospatiale devraient se développer alors que les fabricants cherchent à améliorer les performances et à réduire le poids. De nouvelles conceptions et approches d'ingénierie conduiront probablement à des utilisations innovantes du titane dans les avions, contribuant au développement d'avions plus efficaces et capables. À mesure que la demande de technologies aérospatiales avancées augmente, le forgeage en titane jouera un rôle crucial pour relever ces défis.

Conclusion

Le forgeage en titane joue un rôle crucial dans l'industrie aérospatiale, offrant des composants légers à haute résistance qui améliorent les performances et la sécurité des avions. Malgré des défis tels que les difficultés de coût et de traitement, les avantages du forgeage en titane en font une partie indispensable de la fabrication des avions modernes. Alors que les progrès technologiques et la durabilité deviennent une priorité, l'avenir de la forge en titane dans l'aérospatiale semble prometteur.

Questions et réponses connexes

1. Quels sont les principaux avantages de l'utilisation du titane dans la fabrication d'avions?

Le titane offre un rapport résistance / poids élevé, une excellente résistance à la corrosion et des propriétés mécaniques améliorées, ce qui le rend idéal pour divers composants d'avions.

2.Comment le processus de forgeage en titane diffère-t-il du casting?

Le forgeage consiste à façonner le titane à travers des forces de compression, améliorant ses propriétés mécaniques, tandis que la coulée consiste à verser du titane fondu dans des moules, ce qui peut ne pas atteindre la même résistance.

3. Quels types d'alliages de titane sont couramment utilisés dans les applications aérospatiales?

Les alliages de titane communs comprennent des alliages alpha, bêta et alpha-bêta, chacun avec des propriétés uniques adaptées à différentes applications dans la fabrication d'avions.

4. Quels sont les défis auxquels les fabricants sont confrontés lorsque vous travaillez avec le titane?

Les fabricants sont confrontés à des défis tels que les coûts élevés, les difficultés de traitement et la disponibilité limitée des alliages de titane, ce qui peut avoir un impact sur la production.

5. Quelle est la future perspective de forgeage en titane dans l'industrie aérospatiale?

L'avenir de la forge en titane semble prometteur, avec des innovations technologiques et l'accent mis sur la durabilité qui devrait améliorer ses applications et son efficacité dans la fabrication d'avions.