Menu di contenuto

● Comprensione della forgiatura del titanio

>> Cos'è la forgiatura del titanio?

>> Il processo di forgiatura

>> Tipi di leghe di titanio utilizzate nella forgiatura

● Vantaggi della forgiatura del titanio nella produzione di aeromobili

>> Rapporto elevato di forza-peso

>> Resistenza alla corrosione

>> Proprietà meccaniche migliorate

>> Flessibilità di progettazione

● Applicazioni di forgiatura in titanio in aereo

>> Componenti strutturali

>> Componenti del motore

>> Attrezzatura di atterraggio

>> Dispelle e raccordi

● Sfide nella forgiatura del titanio

>> Costo

>> Difficoltà di elaborazione

>> Disponibilità limitata

● Il futuro della forgiatura del titanio nell'aerospaziale

>> Innovazioni nella creazione di tecnologia

>> Considerazioni sulla sostenibilità

>> Applicazione delle applicazioni

● Conclusione

● Domande e risposte correlate

>> 1. Quali sono i principali vantaggi dell'utilizzo del titanio nella produzione di aeromobili?

>> 2. In che modo il processo di forgiatura del titanio differisce dal casting?

>> 3. Quali tipi di leghe di titanio sono comunemente usati nelle applicazioni aerospaziali?

>> 4. Quali sfide devono affrontare i produttori quando si lavora con il titanio?

>> 5. Qual è le prospettive future per la forgiatura del titanio nel settore aerospaziale?

Il titanio è diventato un materiale di pietra angolare nel settore aerospaziale, in particolare nella produzione di aeromobili. Le sue proprietà uniche, tra cui elevato rapporto resistenza-peso, resistenza alla corrosione e capacità di resistere a temperature estreme, lo rendono una scelta ideale per vari componenti nei velivoli moderni. Questo articolo approfondisce il significato della forgiatura del titanio nella produzione di aeromobili, esplorando i suoi processi, i benefici e le applicazioni.

Comprensione della forgiatura del titanio

Cos'è la forgiatura del titanio?

La forgiatura del titanio è un processo di produzione che prevede la modellatura delle leghe di titanio attraverso l'applicazione di forze di compressione. Questo processo può essere eseguito a varie temperature, tra cui forgiatura calda, calda e fredda, a seconda delle proprietà desiderate del prodotto finale. Il processo di forgiatura migliora le proprietà meccaniche del titanio, rendendolo più forte e più durevole delle sue controparti cast. Ciò è particolarmente importante nelle applicazioni aerospaziali, in cui l'integrità e l'affidabilità dei materiali sono fondamentali. La capacità di manipolare il titanio in forme complesse, pur mantenendo la sua forza è un vantaggio significativo nella produzione di componenti che possono resistere ai rigori del volo.

Il processo di forgiatura

Il processo di forgiatura del titanio prevede in genere diversi passaggi chiave:

1. Riscaldamento: la lega di titanio viene riscaldata a una temperatura specifica per renderla malleabile. Questa temperatura varia in base al tipo di lega di titanio utilizzata. Il riscaldamento adeguato è cruciale, in quanto influisce sulla lavorabilità del materiale e le proprietà finali della parte forgiata.

2. Disposizione: il titanio riscaldato viene quindi modellato usando stampi o martelli. Questo può essere fatto attraverso la forgiatura aperta, la forgiatura a dieta chiusa o l'impressione che la forgiatura. Ogni metodo ha i suoi vantaggi, con la forgiatura a dieta chiusa che spesso fornisce una migliore precisione dimensionale e finitura superficiale.

3. Raffreddamento: dopo la modellatura, il titanio forgiato viene raffreddato, spesso in aria o attraverso metodi di raffreddamento controllati per ottenere la microstruttura desiderata. La frequenza di raffreddamento può influenzare le proprietà meccaniche del titanio, rendendo questa fase critica nel processo di forgiatura.

4. Finitura: il passaggio finale prevede i processi di lavorazione e finitura per soddisfare specifiche e tolleranze precise. Ciò può includere trattamenti di macinazione, lucidatura o superficie per migliorare la resistenza alla corrosione e le prestazioni della fatica.

Tipi di leghe di titanio utilizzate nella forgiatura

Le leghe di titanio sono classificate in tre tipi principali: leghe Alpha, Beta e Alpha-Beta. Ogni tipo ha proprietà distinte che le rendono adatte a applicazioni specifiche nella produzione di aeromobili.

- Leghe alfa: queste leghe sono note per la loro eccellente saldabilità e la resistenza ad alta temperatura. Sono spesso utilizzati in componenti che richiedono una buona formabilità, come strutture a base di aria e componenti del motore.

- Leghe beta: le leghe beta sono caratterizzate dalla loro alta forza e tenacità. Sono in genere utilizzati in applicazioni che richiedono alte prestazioni sotto stress, come carrello di atterraggio e parti critiche del motore.

- Leghe Alpha-Beta: queste leghe combinano le proprietà delle leghe alfa e beta, rendendole versatili per varie applicazioni nelle strutture degli aeromobili. Sono comunemente usati in applicazioni ad alte prestazioni in cui è richiesto un equilibrio di resistenza e duttilità.

Vantaggi della forgiatura del titanio nella produzione di aeromobili

Rapporto elevato di forza-peso

Uno dei vantaggi più significativi del titanio è il suo alto rapporto resistenza-peso. Questa proprietà è cruciale nel settore aerospaziale, dove la riduzione del peso può portare a un miglioramento dell'efficienza del carburante e delle prestazioni. I componenti forgiati in titanio sono più leggeri di quelli realizzati in acciaio o in alluminio, rendendoli ideali per applicazioni aeronautiche. La riduzione del peso non solo migliora l'efficienza del carburante, ma consente anche una maggiore capacità di carico utile, il che è un fattore critico nell'aviazione commerciale.

Resistenza alla corrosione

Il titanio presenta un'eccellente resistenza alla corrosione, in particolare in ambienti difficili. Questa caratteristica è vitale per gli aeromobili che operano in diverse condizioni atmosferiche. Le parti forgiate in titanio possono resistere all'esposizione all'umidità, al sale e ad altri elementi corrosivi, garantendo la longevità e l'affidabilità. Questa resistenza alla corrosione estende la durata della durata dei componenti degli aeromobili, riducendo i costi di manutenzione e i tempi di inattività, che è essenziale per le compagnie aeree che operano su programmi stretti.

Proprietà meccaniche migliorate

Il processo di forgiatura migliora significativamente le proprietà meccaniche del titanio. I componenti forgiati presentano una migliore resistenza alla fatica, tenacità e duttilità rispetto alle parti del fusione. Questo miglioramento è particolarmente importante per i componenti critici di aeromobili che sperimentano elevati stress e affaticamento durante il funzionamento. La capacità di resistere al carico ciclico senza guasto è cruciale per componenti come lame di turbina ed elementi strutturali, in cui la sicurezza è fondamentale.

Flessibilità di progettazione

La forgiatura del titanio consente una maggiore flessibilità di progettazione rispetto ai metodi di produzione tradizionali. Geometrie complesse e progetti intricati possono essere ottenuti attraverso la forgiatura, consentendo agli ingegneri di creare componenti che soddisfano requisiti di prestazione specifici senza compromettere l'integrità strutturale. Questa libertà di progettazione è particolarmente vantaggiosa nel settore aerospaziale, dove i progetti innovativi possono portare a significativi miglioramenti delle prestazioni e vantaggi competitivi.

Applicazioni di forgiatura in titanio in aereo

Componenti strutturali

I conflitti di titanio sono ampiamente utilizzati in vari componenti strutturali di aeromobili, tra cui cornici, paratie e strutture delle ali. Questi componenti beneficiano della resistenza e della natura leggera del titanio, contribuendo alle prestazioni complessive degli aeromobili. L'uso del titanio nelle applicazioni strutturali aiuta a ridurre il peso complessivo dell'aeromobile, il che è fondamentale per migliorare l'efficienza del carburante e la gamma operativa.

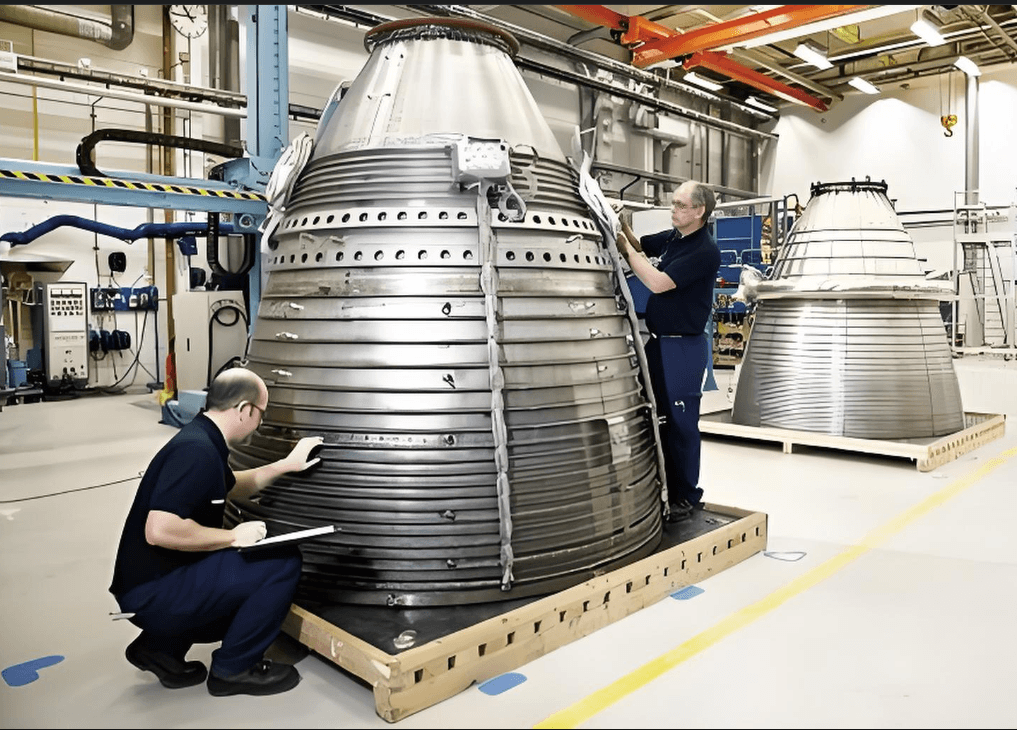

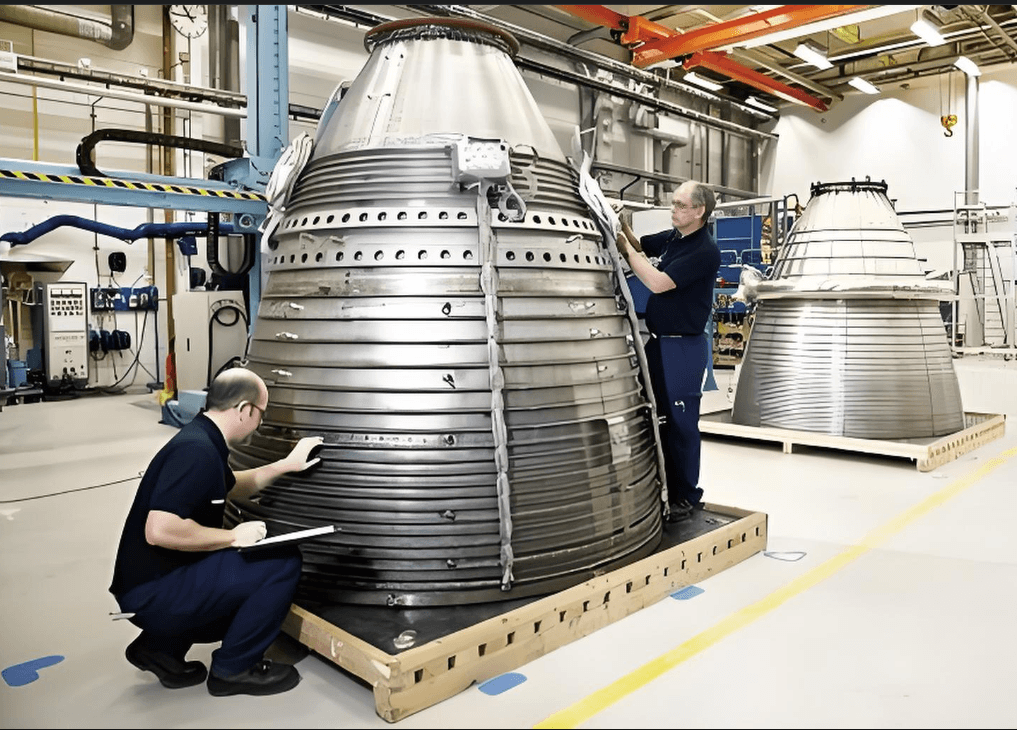

Componenti del motore

L'industria aerospaziale si basa fortemente sui rinforzi di titanio per i componenti del motore, come lame del compressore e involucri. La capacità del titanio di resistere a temperature e pressioni elevate lo rende la scelta ideale per queste parti critiche. I componenti del motore realizzati in titanio forgiato possono funzionare a temperature più elevate, migliorando l'efficienza del motore e le prestazioni. Ciò è particolarmente importante nei moderni motori a reazione, dove le prestazioni e l'affidabilità sono essenziali.

Attrezzatura di atterraggio

I sistemi di trasmissione di atterraggio sono soggetti a stress significativi durante il decollo e l'atterraggio. I conflitti in titanio sono utilizzati nei componenti degli ingranaggi di atterraggio a causa della loro forza e durata, garantendo sicurezza e affidabilità durante il funzionamento. La natura leggera del titanio contribuisce anche alle prestazioni complessive dell'aeromobile, in quanto riduce il peso del sistema di carrello di atterraggio, consentendo una migliore efficienza del carburante.

Dispelle e raccordi

Il titanio è anche utilizzato in vari dispositivi di fissaggio e raccordi all'interno dell'aeromobile. Questi componenti beneficiano della resistenza alla corrosione e delle proprietà leggere del titanio, rendendoli adatti per l'uso in vari ambienti. L'uso di dispositivi di fissaggio in titanio può migliorare le prestazioni complessive e l'affidabilità degli assemblaggi di aeromobili, contribuendo a operazioni più sicure ed efficienti.

Sfide nella forgiatura del titanio

Costo

Una delle principali sfide associate alla forgiatura del titanio è il costo. Il titanio è più costoso di altri metalli e il processo di forgiatura può essere complesso e ad alta intensità di risorse. Questo fattore di costo può limitare l'uso in alcune applicazioni, in particolare nei progetti sensibili al budget. I produttori devono valutare attentamente il rapporto costi-benefici quando si considerano il titanio per componenti specifici, bilanciando i vantaggi delle prestazioni contro i vincoli finanziari.

Difficoltà di elaborazione

La forgiatura del titanio richiede attrezzature e competenze specializzate. Le alte temperature coinvolte nel processo di forgiatura possono portare a sfide nel mantenere una qualità e proprietà coerenti. I produttori devono investire in tecnologia avanzata e personale qualificato per garantire una forgiatura di titanio di successo. Inoltre, la necessità di un controllo preciso sui parametri di forgiatura aggiunge complessità al processo di produzione, che richiede rigorose misure di garanzia della qualità.

Disponibilità limitata

La disponibilità di leghe di titanio può anche porre sfide per i produttori. L'approvvigionamento di titanio di alta qualità può essere difficile e le fluttuazioni dell'offerta possono influire sugli orari di produzione. I produttori devono stabilire catene di approvvigionamento affidabili e considerare materiali o processi alternativi per mitigare i rischi associati alla disponibilità di titanio.

Il futuro della forgiatura del titanio nell'aerospaziale

Innovazioni nella creazione di tecnologia

Mentre l'industria aerospaziale continua a evolversi, le innovazioni nella tecnologia di forgiatura in titanio dovrebbero migliorare l'efficienza e l'efficacia del processo di produzione. I progressi nell'automazione, nella modellazione informatica e nella scienza dei materiali porteranno probabilmente a migliori tecniche di forgiatura e componenti di migliore qualità. Queste innovazioni possono anche ridurre i costi di produzione e i tempi di consegna, rendendo il titanio più accessibile per una gamma più ampia di applicazioni.

Considerazioni sulla sostenibilità

La sostenibilità sta diventando sempre più importante nel settore aerospaziale. L'uso del titanio, che è altamente riciclabile, si allinea con gli sforzi per ridurre i rifiuti e promuovere pratiche di produzione sostenibili. I futuri sviluppi nel riciclaggio e nel ritrattamento del titanio miglioreranno ulteriormente la sostenibilità della forgiatura del titanio. È probabile che i produttori si concentrino sulla minimizzazione del loro impatto ambientale mantenendo alte prestazioni e standard di sicurezza.

Applicazione delle applicazioni

Le applicazioni della forgiatura del titanio nell'aerospaziale dovrebbero espandersi man mano che i produttori cercano di migliorare le prestazioni e ridurre il peso. Nuovi progetti e approcci ingegneristici porteranno probabilmente a usi innovativi del titanio negli aeromobili, contribuendo allo sviluppo di aeromobili più efficienti e capaci. Man mano che la domanda di tecnologie aerospaziali avanzate cresce, la forgiatura del titanio svolgerà un ruolo cruciale nel far fronte a queste sfide.

Conclusione

La forgiatura del titanio svolge un ruolo cruciale nell'industria aerospaziale, fornendo componenti leggeri ad alta resistenza che migliorano le prestazioni e la sicurezza degli aeromobili. Nonostante le sfide come i costi e le difficoltà di elaborazione, i benefici della forgiatura del titanio lo rendono una parte indispensabile della moderna produzione di aeromobili. Man mano che la tecnologia avanza e la sostenibilità diventa una priorità, il futuro della forgiatura del titanio nell'aerospaziale sembra promettente.

Domande e risposte correlate

1. Quali sono i principali vantaggi dell'utilizzo del titanio nella produzione di aeromobili?

Il titanio offre un elevato rapporto resistenza-peso, un'eccellente resistenza alla corrosione e proprietà meccaniche migliorate, rendendolo ideale per vari componenti di aeromobili.

2. In che modo il processo di forgiatura del titanio differisce dal casting?

La forgiatura comporta la modellatura del titanio attraverso le forze di compressione, migliorare le sue proprietà meccaniche, mentre il casting comporta il versamento del titanio fuso negli stampi, che potrebbero non raggiungere la stessa resistenza.

3. Quali tipi di leghe di titanio sono comunemente usati nelle applicazioni aerospaziali?

Le leghe comuni in titanio includono leghe Alpha, Beta e Alpha-Beta, ognuna con proprietà uniche adatte a diverse applicazioni nella produzione di aeromobili.

4. Quali sfide devono affrontare i produttori quando si lavora con il titanio?

I produttori affrontano sfide come costi elevati, difficoltà di elaborazione e disponibilità limitata di leghe di titanio, che possono influire sulla produzione.

5. Qual è le prospettive future per la forgiatura del titanio nel settore aerospaziale?

Il futuro della forgiatura del titanio sembra promettente, con innovazioni nella tecnologia e un focus sulla sostenibilità che dovrebbe migliorare le sue applicazioni e l'efficienza nella produzione di aeromobili.