Menu de conteúdo

● Entendendo o forjamento de titânio

>> O que é forjamento de titânio?

>> O processo de forjamento

>> Tipos de ligas de titânio usadas em forjamento

● Benefícios da forjamento de titânio na fabricação de aeronaves

>> Alta proporção de força / peso

>> Resistência à corrosão

>> Propriedades mecânicas aprimoradas

>> Flexibilidade do projeto

● Aplicações de forjamento de titânio em aeronaves

>> Componentes estruturais

>> Componentes do motor

>> Trem de pouso

>> Prendedores e acessórios

● Desafios em forjamento de titânio

>> Custo

>> Dificuldades de processamento

>> Disponibilidade limitada

● O futuro da forjamento de titânio no aeroespacial

>> Inovações na tecnologia de forjamento

>> Considerações de sustentabilidade

>> Expandindo aplicações

● Conclusão

● Perguntas e respostas relacionadas

>> 1. Quais são as principais vantagens do uso de titânio na fabricação de aeronaves?

>> 2.Como o processo de forjamento de titânio difere da fundição?

>> 3. Quais tipos de ligas de titânio são comumente usados em aplicações aeroespaciais?

>> 4.Os desafios Os fabricantes enfrentam ao trabalhar com titânio?

>> 5. Qual é a perspectiva futura para forjamento de titânio na indústria aeroespacial?

O titânio se tornou um material de pedra angular na indústria aeroespacial, particularmente na fabricação de aeronaves. Suas propriedades únicas, incluindo alta relação resistência / peso, resistência à corrosão e capacidade de suportar temperaturas extremas, tornam-a uma escolha ideal para vários componentes em aeronaves modernas. Este artigo investiga o significado da forjamento de titânio na fabricação de aeronaves, explorando seus processos, benefícios e aplicações.

Entendendo o forjamento de titânio

O que é forjamento de titânio?

A forjamento de titânio é um processo de fabricação que envolve a formação de ligas de titânio através da aplicação de forças compressivas. Esse processo pode ser realizado em várias temperaturas, incluindo forjamento quente, quente e frio, dependendo das propriedades desejadas do produto final. O processo de forjamento aprimora as propriedades mecânicas do titânio, tornando -o mais forte e mais durável que seus colegas de elenco. Isso é particularmente importante nas aplicações aeroespaciais, onde a integridade e a confiabilidade dos materiais são fundamentais. A capacidade de manipular o titânio em formas complexas, mantendo sua força é uma vantagem significativa na produção de componentes que podem suportar os rigores do vôo.

O processo de forjamento

O processo de forjamento de titânio normalmente envolve várias etapas importantes:

1. Aquecimento: A liga de titânio é aquecida a uma temperatura específica para torná -la maleável. Essa temperatura varia de acordo com o tipo de liga de titânio que está sendo usada. O aquecimento adequado é crucial, pois afeta a trabalhabilidade do material e as propriedades finais da parte forjada.

2. MOLHA: O titânio aquecido é então moldado usando matrizes ou martelos. Isso pode ser feito por meio de forjamento de morto aberto, forjamento de morto fechado ou forjamento de impressão. Cada método tem suas vantagens, com forjamento de morrer fechado frequentemente fornecendo melhor precisão dimensional e acabamento superficial.

3. Resfriamento: Após a modelagem, o titânio forjado é resfriado, geralmente no ar ou através de métodos de resfriamento controlado para atingir a microestrutura desejada. A taxa de resfriamento pode influenciar as propriedades mecânicas do titânio, tornando essa etapa crítica no processo de forjamento.

4. Acabamento: a etapa final envolve a usinagem e os processos de acabamento para atender às especificações e tolerâncias precisas. Isso pode incluir tratamentos de moagem, polimento ou superfície para aumentar a resistência à corrosão e o desempenho da fadiga.

Tipos de ligas de titânio usadas em forjamento

As ligas de titânio são categorizadas em três tipos principais: ligas alfa, beta e alfa-beta. Cada tipo possui propriedades distintas que as tornam adequadas para aplicações específicas na fabricação de aeronaves.

- ligas alfa: essas ligas são conhecidas por sua excelente soldabilidade e força de alta temperatura. Eles são frequentemente usados em componentes que requerem boa formabilidade, como estruturas de estrutura e componentes do motor.

- ligas beta: as ligas beta são caracterizadas por sua alta força e resistência. Eles são normalmente usados em aplicações que exigem alto desempenho sob estresse, como trem de pouso e peças críticas do motor.

- Alpha-beta: essas ligas combinam as propriedades das ligas alfa e beta, tornando-as versáteis para várias aplicações em estruturas de aeronaves. Eles são comumente usados em aplicações de alto desempenho, onde é necessário um equilíbrio de força e ductilidade.

Benefícios da forjamento de titânio na fabricação de aeronaves

Alta proporção de força / peso

Uma das vantagens mais significativas do titânio é a sua alta taxa de força / peso. Essa propriedade é crucial na indústria aeroespacial, onde a redução do peso pode levar a uma maior eficiência e desempenho de combustível. Os componentes de titânio forjados são mais leves do que os fabricados em aço ou alumínio, tornando -os ideais para aplicações de aeronaves. A redução no peso não apenas aumenta a eficiência do combustível, mas também permite maior capacidade de carga útil, o que é um fator crítico na aviação comercial.

Resistência à corrosão

O titânio exibe excelente resistência à corrosão, particularmente em ambientes agressivos. Essa característica é vital para aeronaves que operam em diferentes condições atmosféricas. As peças de titânio forjadas podem suportar a exposição à umidade, sal e outros elementos corrosivos, garantindo a longevidade e a confiabilidade. Essa resistência à corrosão estende a vida útil dos componentes da aeronave, reduzindo os custos de manutenção e o tempo de inatividade, essencial para as companhias aéreas que operam em horários apertados.

Propriedades mecânicas aprimoradas

O processo de forjamento aumenta significativamente as propriedades mecânicas do titânio. Os componentes forjados exibem melhor resistência à fadiga, resistência e ductilidade em comparação com as peças fundidas. Esse aprimoramento é particularmente importante para componentes críticos de aeronaves que sofrem de alto estresse e fadiga durante a operação. A capacidade de suportar a carga cíclica sem falha é crucial para componentes como lâminas de turbina e elementos estruturais, onde a segurança é fundamental.

Flexibilidade do projeto

A forjamento de titânio permite maior flexibilidade do projeto em comparação com os métodos tradicionais de fabricação. Geometrias complexas e projetos intrincados podem ser alcançados por meio de forjamento, permitindo que os engenheiros criem componentes que atendam aos requisitos de desempenho específicos sem comprometer a integridade estrutural. Essa liberdade de design é particularmente benéfica na indústria aeroespacial, onde projetos inovadores podem levar a melhorias significativas de desempenho e vantagens competitivas.

Aplicações de forjamento de titânio em aeronaves

Componentes estruturais

Os esquecimentos de titânio são amplamente utilizados em vários componentes estruturais de aeronaves, incluindo molduras, anteparas e estruturas de asa. Esses componentes se beneficiam da força e da natureza leve do titânio, contribuindo para o desempenho geral da aeronave. O uso de titânio em aplicações estruturais ajuda a reduzir o peso geral da aeronave, o que é fundamental para aumentar a eficiência de combustível e a faixa operacional.

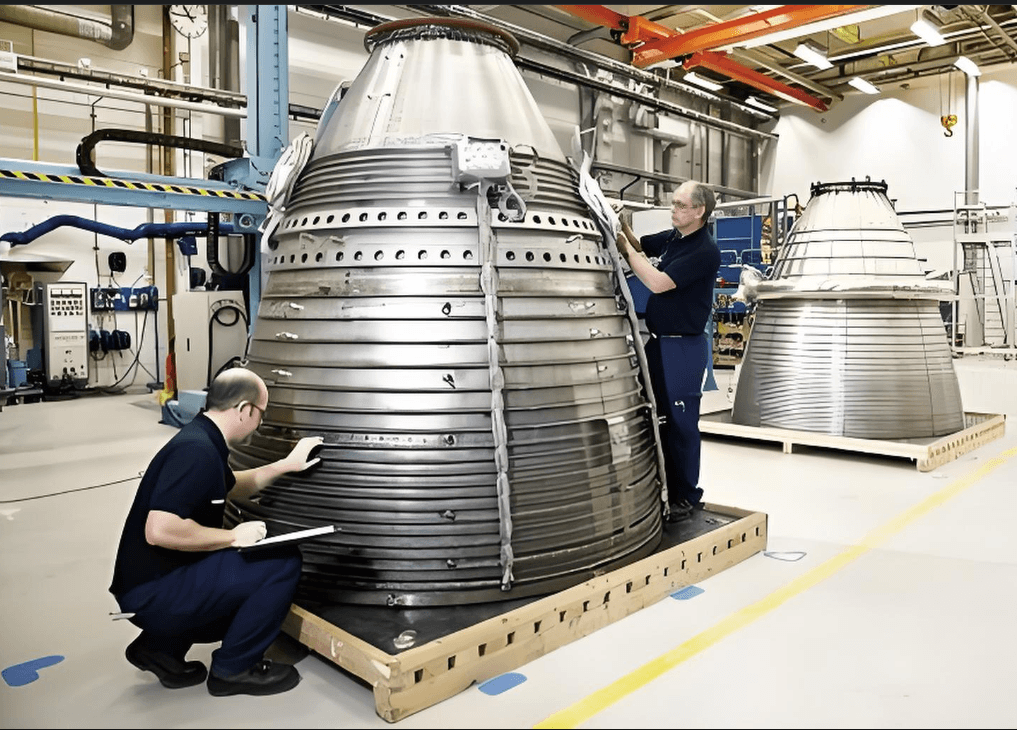

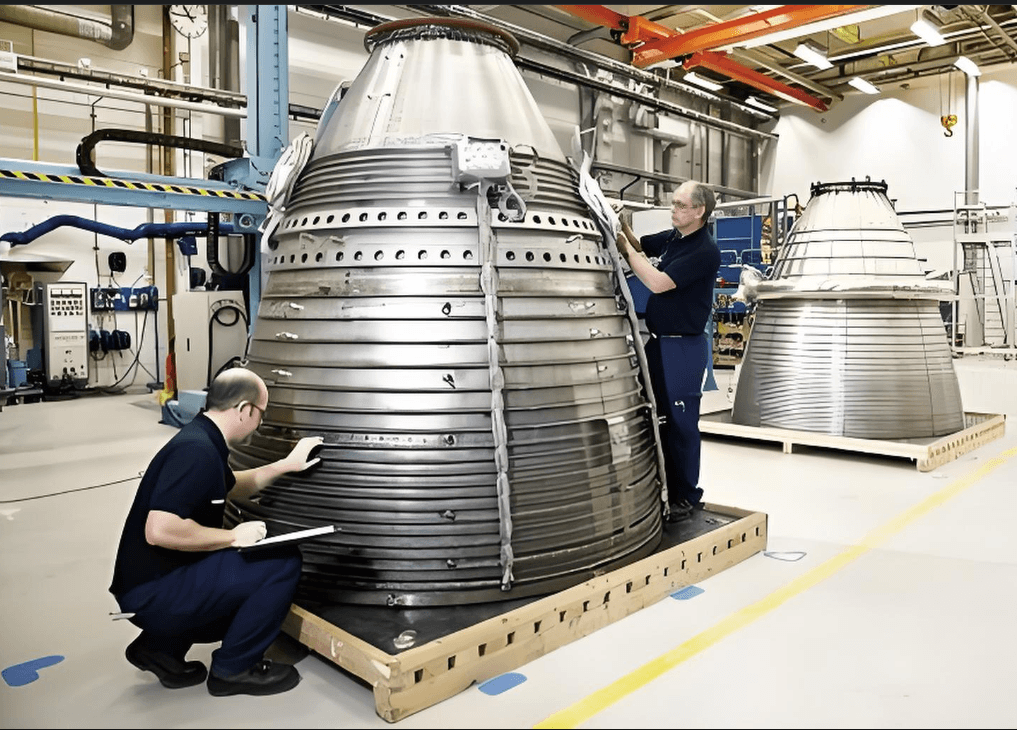

Componentes do motor

A indústria aeroespacial depende fortemente de seios de titânio para componentes do motor, como lâminas de compressores e carcaças. A capacidade do titânio de suportar altas temperaturas e pressões o torna a escolha ideal para essas partes críticas. Os componentes do motor feitos de titânio forjado podem operar em temperaturas mais altas, melhorando a eficiência e o desempenho do motor. Isso é particularmente importante nos motores a jato modernos, onde o desempenho e a confiabilidade são essenciais.

Trem de pouso

Os sistemas de trem de pouso são submetidos a estresse significativo durante a decolagem e o pouso. Os esquecimentos de titânio são usados nos componentes do trem de pouso devido à sua força e durabilidade, garantindo segurança e confiabilidade durante a operação. A natureza leve do titânio também contribui para o desempenho geral da aeronave, pois reduz o peso do sistema de trem de pouso, permitindo uma melhor eficiência de combustível.

Prendedores e acessórios

O titânio também é usado em vários fixadores e acessórios em aeronaves. Esses componentes se beneficiam da resistência à corrosão e das propriedades leves do titânio, tornando -as adequadas para uso em vários ambientes. O uso de fixadores de titânio pode aumentar o desempenho e a confiabilidade geral dos conjuntos de aeronaves, contribuindo para operações mais seguras e eficientes.

Desafios em forjamento de titânio

Custo

Um dos principais desafios associados à forjamento de titânio é o custo. O titânio é mais caro que outros metais, e o processo de forjamento pode ser complexo e intensivo em recursos. Esse fator de custo pode limitar seu uso em determinadas aplicações, principalmente em projetos sensíveis ao orçamento. Os fabricantes devem avaliar cuidadosamente a relação custo-benefício ao considerar o titânio para componentes específicos, equilibrando as vantagens de desempenho contra restrições financeiras.

Dificuldades de processamento

A forjamento de titânio requer equipamentos e conhecimentos especializados. As altas temperaturas envolvidas no processo de forjamento podem levar a desafios para manter a qualidade e as propriedades consistentes. Os fabricantes devem investir em tecnologia avançada e pessoal qualificado para garantir forjamento de titânio bem -sucedido. Além disso, a necessidade de controle preciso sobre os parâmetros de forjamento acrescenta complexidade ao processo de fabricação, exigindo medidas rigorosas de garantia de qualidade.

Disponibilidade limitada

A disponibilidade de ligas de titânio também pode apresentar desafios para os fabricantes. O fornecimento de titânio de alta qualidade pode ser difícil e as flutuações no suprimento podem afetar os cronogramas de produção. Os fabricantes devem estabelecer cadeias de suprimentos confiáveis e considerar materiais ou processos alternativos para mitigar os riscos associados à disponibilidade de titânio.

O futuro da forjamento de titânio no aeroespacial

Inovações na tecnologia de forjamento

À medida que a indústria aeroespacial continua a evoluir, espera -se que as inovações na tecnologia de forjamento de titânio aumentem a eficiência e a eficácia do processo de fabricação. Os avanços na automação, modelagem de computadores e ciência do material provavelmente levarão a técnicas de forjamento aprimoradas e componentes de melhor qualidade. Essas inovações também podem reduzir os custos de produção e os prazos de entrega, tornando a forjamento de titânio mais acessível para uma gama mais ampla de aplicações.

Considerações de sustentabilidade

A sustentabilidade está se tornando cada vez mais importante na indústria aeroespacial. O uso do titânio, que é altamente reciclável, alinha -se com os esforços para reduzir o desperdício e promover práticas sustentáveis de fabricação. Desenvolvimentos futuros na reciclagem e reprocessamento do titânio aumentarão ainda mais a sustentabilidade do forjamento de titânio. É provável que os fabricantes se concentrem em minimizar seu impacto ambiental, mantendo os padrões de alto desempenho e segurança.

Expandindo aplicações

Espera -se que as aplicações de forjamento de titânio no aeroespacial se expandam à medida que os fabricantes buscam melhorar o desempenho e reduzir o peso. Novos projetos e abordagens de engenharia provavelmente levarão a usos inovadores do titânio em aeronaves, contribuindo para o desenvolvimento de aeronaves mais eficientes e capazes. À medida que a demanda por tecnologias aeroespaciais avançadas cresce, a forjamento de titânio desempenhará um papel crucial no enfrentamento desses desafios.

Conclusão

A forjamento de titânio desempenha um papel crucial na indústria aeroespacial, fornecendo componentes leves e de alta resistência que aprimoram o desempenho e a segurança da aeronave. Apesar dos desafios como dificuldades de custo e processamento, os benefícios do forjamento de titânio o tornam uma parte indispensável da fabricação de aeronaves modernas. À medida que os avanços da tecnologia e a sustentabilidade se tornam uma prioridade, o futuro da forjamento de titânio no aeroespacial parece promissor.

Perguntas e respostas relacionadas

1. Quais são as principais vantagens do uso de titânio na fabricação de aeronaves?

O titânio oferece uma proporção de alta resistência / peso, excelente resistência à corrosão e propriedades mecânicas aprimoradas, tornando-o ideal para vários componentes de aeronaves.

2.Como o processo de forjamento de titânio difere da fundição?

O forjamento envolve moldar o titânio através de forças compressivas, melhorar suas propriedades mecânicas, enquanto a fundição envolve derramar titânio fundido em moldes, o que pode não atingir a mesma força.

3. Quais tipos de ligas de titânio são comumente usados em aplicações aeroespaciais?

As ligas comuns de titânio incluem ligas alfa, beta e alfa-beta, cada uma com propriedades únicas adequadas para diferentes aplicações na fabricação de aeronaves.

4.Os desafios Os fabricantes enfrentam ao trabalhar com titânio?

Os fabricantes enfrentam desafios como altos custos, dificuldades de processamento e disponibilidade limitada de ligas de titânio, que podem afetar a produção.

5. Qual é a perspectiva futura para forjamento de titânio na indústria aeroespacial?

O futuro do forjamento de titânio parece promissor, com inovações em tecnologia e foco na sustentabilidade que deve aumentar suas aplicações e eficiência na fabricação de aeronaves.