Menú de contenido

● Comprender la falsificación de titanio

>> ¿Qué es la falsificación de titanio?

>> El proceso de forja

>> Tipos de aleaciones de titanio utilizadas en la falsificación

● Beneficios de la falsificación de titanio en la fabricación de aviones

>> Alta relación resistencia a peso

>> Resistencia a la corrosión

>> Propiedades mecánicas mejoradas

>> Flexibilidad de diseño

● Aplicaciones de forja de titanio en aviones

>> Componentes estructurales

>> Componentes del motor

>> Tren de aterrizaje

>> Sujetadores y accesorios

● Desafíos en la falsificación de titanio

>> Costo

>> Dificultades de procesamiento

>> Disponibilidad limitada

● El futuro de la forja de titanio en el aeroespacial

>> Innovaciones en la tecnología forjada

>> Consideraciones de sostenibilidad

>> Aplicaciones en expansión

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuáles son las principales ventajas de usar titanio en la fabricación de aviones?

>> 2. ¿Cómo el proceso de forja de titanio difiere del casting?

>> 3. ¿Qué tipos de aleaciones de titanio se usan comúnmente en aplicaciones aeroespaciales?

>> 4. ¿Qué desafíos enfrentan los fabricantes cuando trabajan con titanio?

>> 5. ¿Cuál es la perspectiva futura para la falsificación de titanio en la industria aeroespacial?

El titanio se ha convertido en un material fundamental en la industria aeroespacial, particularmente en la fabricación de aviones. Sus propiedades únicas, incluida la alta relación resistencia / peso, resistencia a la corrosión y capacidad para resistir temperaturas extremas, lo convierten en una opción ideal para varios componentes en los aviones modernos. Este artículo profundiza en la importancia de la falsificación de titanio en la fabricación de aviones, explorando sus procesos, beneficios y aplicaciones.

Comprender la falsificación de titanio

¿Qué es la falsificación de titanio?

La forja de titanio es un proceso de fabricación que implica dar forma a las aleaciones de titanio a través de la aplicación de fuerzas de compresión. Este proceso se puede realizar a varias temperaturas, incluida la falsificación caliente, cálida y fría, dependiendo de las propiedades deseadas del producto final. El proceso de forjado mejora las propiedades mecánicas del titanio, lo que lo hace más fuerte y más duradero que sus contrapartes fundidas. Esto es particularmente importante en las aplicaciones aeroespaciales, donde la integridad y confiabilidad de los materiales son primordiales. La capacidad de manipular el titanio en formas complejas mientras se mantiene su fuerza es una ventaja significativa en la producción de componentes que pueden resistir los rigores del vuelo.

El proceso de forja

El proceso de forjado de titanio generalmente implica varios pasos clave:

1. Calefacción: la aleación de titanio se calienta a una temperatura específica para hacerlo maleable. Esta temperatura varía según el tipo de aleación de titanio que se usa. El calentamiento adecuado es crucial, ya que afecta la trabajabilidad del material y las propiedades finales de la parte falsificada.

2. Formación: el titanio calentado se forma usando troqueles o martillos. Esto se puede hacer a través de forjado de mordaza abierta, forja cerrada o forja de died de impresión. Cada método tiene sus ventajas, con falsificación de matrícula cerrada que a menudo proporciona una mejor precisión dimensional y acabado superficial.

3. Enfriamiento: después de dar forma, el titanio forjado se enfría, a menudo en el aire o a través de métodos de enfriamiento controlados para lograr la microestructura deseada. La velocidad de enfriamiento puede influir en las propiedades mecánicas del titanio, lo que hace que este paso sea crítico en el proceso de forja.

4. Finalización: el paso final implica el mecanizado y los procesos de acabado para cumplir con las especificaciones y tolerancias precisas. Esto puede incluir tratamientos de molienda, pulido o superficie para mejorar la resistencia a la corrosión y el rendimiento de la fatiga.

Tipos de aleaciones de titanio utilizadas en la falsificación

Las aleaciones de titanio se clasifican en tres tipos principales: aleaciones alfa, beta y alfa-beta. Cada tipo tiene propiedades distintas que las hacen adecuadas para aplicaciones específicas en la fabricación de aviones.

- Aleaciones alfa: estas aleaciones son conocidas por su excelente soldabilidad y resistencia a la alta temperatura. A menudo se usan en componentes que requieren una buena formabilidad, como estructuras de fuselaje y componentes del motor.

- Aleaciones beta: las aleaciones beta se caracterizan por su alta fuerza y dureza. Por lo general, se usan en aplicaciones que exigen un alto rendimiento bajo estrés, como el tren de aterrizaje y las piezas críticas del motor.

- Aleaciones alfa-beta: estas aleaciones combinan las propiedades de las aleaciones alfa y beta, haciéndolas versátiles para diversas aplicaciones en estructuras de aeronaves. Se usan comúnmente en aplicaciones de alto rendimiento donde se requiere un equilibrio de resistencia y ductilidad.

Beneficios de la falsificación de titanio en la fabricación de aviones

Alta relación resistencia a peso

Una de las ventajas más significativas del titanio es su alta relación resistencia / peso. Esta propiedad es crucial en la industria aeroespacial, donde la reducción del peso puede conducir a una mejor eficiencia y rendimiento del combustible. Los componentes de titanio forjados son más ligeros que los hechos de acero o aluminio, lo que los hace ideales para aplicaciones de aeronaves. La reducción en el peso no solo mejora la eficiencia del combustible, sino que también permite una mayor capacidad de carga útil, lo cual es un factor crítico en la aviación comercial.

Resistencia a la corrosión

El titanio exhibe una excelente resistencia a la corrosión, particularmente en entornos duros. Esta característica es vital para aviones que operan en diferentes condiciones atmosféricas. Las piezas de titanio falsificadas pueden resistir la exposición a la humedad, la sal y otros elementos corrosivos, asegurando la longevidad y la confiabilidad. Esta resistencia a la corrosión extiende la vida útil de los componentes de la aeronave, reduciendo los costos de mantenimiento y el tiempo de inactividad, que es esencial para las aerolíneas que operan con horarios ajustados.

Propiedades mecánicas mejoradas

El proceso de forjado mejora significativamente las propiedades mecánicas del titanio. Los componentes forjados exhiben resistencia a la fatiga mejorada, tenacidad y ductilidad en comparación con las partes fundidas. Esta mejora es particularmente importante para los componentes críticos de la aeronave que experimentan un alto estrés y fatiga durante la operación. La capacidad de resistir la carga cíclica sin falla es crucial para componentes como las palas de la turbina y los elementos estructurales, donde la seguridad es primordial.

Flexibilidad de diseño

La forja de titanio permite una mayor flexibilidad de diseño en comparación con los métodos de fabricación tradicionales. Se pueden lograr geometrías complejas y diseños intrincados mediante la forja, lo que permite a los ingenieros crear componentes que cumplan con los requisitos de rendimiento específicos sin comprometer la integridad estructural. Esta libertad de diseño es particularmente beneficiosa en la industria aeroespacial, donde los diseños innovadores pueden conducir a mejoras significativas en el rendimiento y ventajas competitivas.

Aplicaciones de forja de titanio en aviones

Componentes estructurales

Las paradas de titanio se usan ampliamente en varios componentes estructurales de los aviones, incluidos los marcos, los mamparos y las estructuras de ala. Estos componentes se benefician de la fuerza y la naturaleza liviana del titanio, contribuyendo al rendimiento general de la aeronave. El uso de titanio en aplicaciones estructurales ayuda a reducir el peso total de la aeronave, lo que es fundamental para mejorar la eficiencia del combustible y el rango operativo.

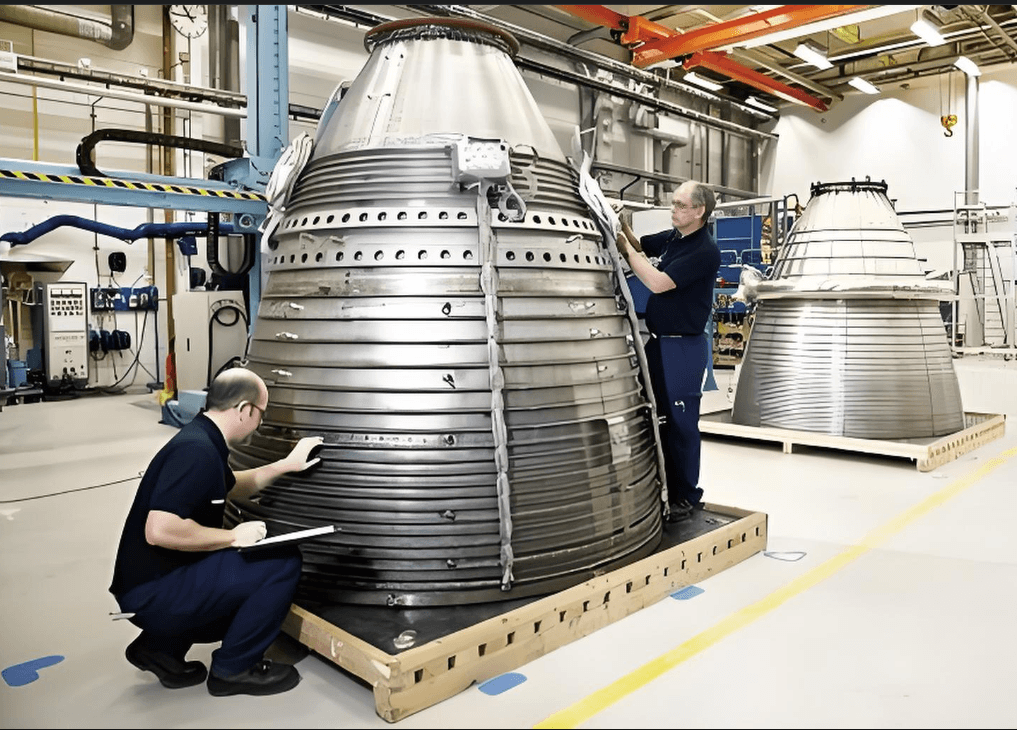

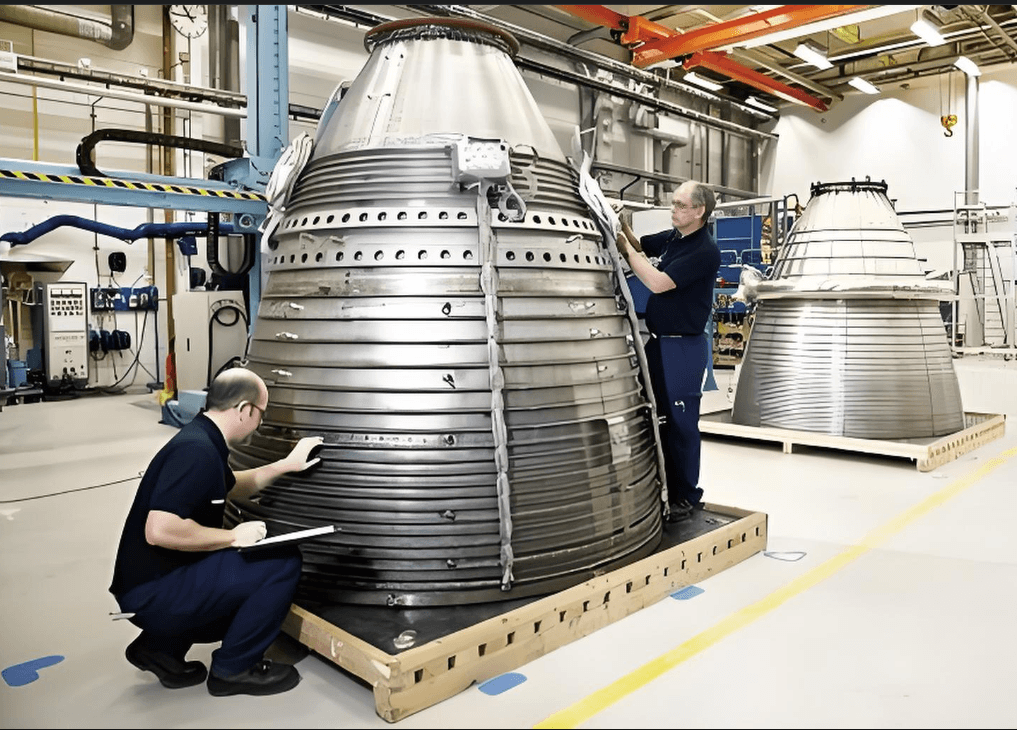

Componentes del motor

La industria aeroespacial se basa en gran medida en las paradas de titanio para los componentes del motor, como las cuchillas del compresor y las carcasas. La capacidad del titanio para resistir altas temperaturas y presiones lo convierte en una opción ideal para estas partes críticas. Los componentes del motor hechos de titanio forjado pueden funcionar a temperaturas más altas, mejorando la eficiencia y el rendimiento del motor. Esto es particularmente importante en los motores de reacción modernos, donde el rendimiento y la confiabilidad son esenciales.

Tren de aterrizaje

Los sistemas de tren de aterrizaje están sujetos a un estrés significativo durante el despegue y el aterrizaje. Las parlotes de titanio se utilizan en los componentes del tren de aterrizaje debido a su resistencia y durabilidad, asegurando la seguridad y la confiabilidad durante la operación. La naturaleza liviana del titanio también contribuye al rendimiento general de la aeronave, ya que reduce el peso del sistema de tren de aterrizaje, lo que permite una mejor eficiencia de combustible.

Sujetadores y accesorios

El titanio también se usa en varios sujetadores y accesorios dentro de los aviones. Estos componentes se benefician de la resistencia a la corrosión y las propiedades livianas del titanio, lo que los hace adecuados para su uso en varios entornos. El uso de sujetadores de titanio puede mejorar el rendimiento general y la confiabilidad de los conjuntos de aeronaves, contribuyendo a operaciones más seguras y eficientes.

Desafíos en la falsificación de titanio

Costo

Uno de los principales desafíos asociados con la falsificación de titanio es el costo. El titanio es más costoso que otros metales, y el proceso de forja puede ser complejo y intensivo en recursos. Este factor de costo puede limitar su uso en ciertas aplicaciones, particularmente en proyectos sensibles al presupuesto. Los fabricantes deben evaluar cuidadosamente la relación costo-beneficio al considerar el titanio para componentes específicos, equilibrando las ventajas del rendimiento contra las limitaciones financieras.

Dificultades de procesamiento

La forja de titanio requiere equipos y experiencia especializados. Las altas temperaturas involucradas en el proceso de forja pueden conducir a desafíos para mantener una calidad y propiedades consistentes. Los fabricantes deben invertir en tecnología avanzada y personal calificado para garantizar una falsificación exitosa de titanio. Además, la necesidad de un control preciso sobre los parámetros de forja agrega complejidad al proceso de fabricación, lo que requiere rigurosas medidas de garantía de calidad.

Disponibilidad limitada

La disponibilidad de aleaciones de titanio también puede plantear desafíos para los fabricantes. El abastecimiento de titanio de alta calidad puede ser difícil, y las fluctuaciones en el suministro pueden afectar los horarios de producción. Los fabricantes deben establecer cadenas de suministro confiables y considerar materiales o procesos alternativos para mitigar los riesgos asociados con la disponibilidad de titanio.

El futuro de la forja de titanio en el aeroespacial

Innovaciones en la tecnología forjada

A medida que la industria aeroespacial continúa evolucionando, se espera que las innovaciones en la tecnología de forja de titanio mejoren la eficiencia y la efectividad del proceso de fabricación. Los avances en la automatización, el modelado de computadora y la ciencia de los materiales probablemente conducirán a mejores técnicas de forja y componentes de mejor calidad. Estas innovaciones también pueden reducir los costos de producción y los plazos de entrega, lo que hace que la forja de titanio sea más accesible para una gama más amplia de aplicaciones.

Consideraciones de sostenibilidad

La sostenibilidad se está volviendo cada vez más importante en la industria aeroespacial. El uso de titanio, que es altamente reciclable, se alinea con los esfuerzos para reducir el desperdicio y promover prácticas de fabricación sostenibles. Los desarrollos futuros en el reciclaje y el reprocesamiento de titanio mejorarán aún más la sostenibilidad de la forja de titanio. Es probable que los fabricantes se concentren en minimizar su impacto ambiental mientras mantienen un alto rendimiento y estándares de seguridad.

Aplicaciones en expansión

Se espera que las aplicaciones de la forja de titanio en el aeroespacio se expandan a medida que los fabricantes buscan mejorar el rendimiento y reducir el peso. Los nuevos diseños y enfoques de ingeniería probablemente conducirán a usos innovadores del titanio en los aviones, lo que contribuye al desarrollo de aviones más eficientes y capaces. A medida que crece la demanda de tecnologías aeroespaciales avanzadas, la forja de titanio desempeñará un papel crucial en el enfrentamiento de estos desafíos.

Conclusión

La forja de titanio juega un papel crucial en la industria aeroespacial, que proporciona componentes livianos de alta resistencia que mejoran el rendimiento y la seguridad de los aviones. A pesar de los desafíos como las dificultades de costo y procesamiento, los beneficios de la forja de titanio lo convierten en una parte indispensable de la fabricación moderna de aviones. A medida que la tecnología avanza y la sostenibilidad se convierte en una prioridad, el futuro de la forja de titanio en el aeroespacial parece prometedor.

Preguntas y respuestas relacionadas

1. ¿Cuáles son las principales ventajas de usar titanio en la fabricación de aviones?

El titanio ofrece una alta relación resistencia / peso, excelente resistencia a la corrosión y propiedades mecánicas mejoradas, lo que la hace ideal para varios componentes de la aeronave.

2. ¿Cómo el proceso de forja de titanio difiere del casting?

La falsificación implica dar forma al titanio a través de fuerzas de compresión, mejorar sus propiedades mecánicas, mientras que la fundición implica verter titanio fundido en moldes, lo que puede no alcanzar la misma resistencia.

3. ¿Qué tipos de aleaciones de titanio se usan comúnmente en aplicaciones aeroespaciales?

Las aleaciones de titanio comunes incluyen aleaciones alfa, beta y alfa-beta, cada una con propiedades únicas adecuadas para diferentes aplicaciones en la fabricación de aviones.

4. ¿Qué desafíos enfrentan los fabricantes cuando trabajan con titanio?

Los fabricantes enfrentan desafíos como altos costos, dificultades de procesamiento y disponibilidad limitada de aleaciones de titanio, que pueden afectar la producción.

5. ¿Cuál es la perspectiva futura para la falsificación de titanio en la industria aeroespacial?

El futuro de la forja de titanio parece prometedor, con innovaciones en tecnología y un enfoque en la sostenibilidad que se espera mejorar sus aplicaciones y eficiencia en la fabricación de aeronaves.