Menu de contenu

● Introduction à la forge de titane

>> La signification du titane dans la fabrication moderne

● Le processus de forgeage en titane

>> Préparation de billettes

>> Techniques de forge

>>> Forging à dépérisation ouverte

>>> Forge à mort fermée

>>> Roulement de bague

>> Traitement thermique et finition

● Applications des pièces fortes en titane

>> Industrie aérospatiale

>> Secteur automobile

>> Implants médicaux

>> Industries de l'énergie et des produits chimiques

● Défis auxquels sont confrontés les fabricants de forages en titane

>> Coûts de production élevés

>> Contrôle de processus complexe

>> Gaspillage matériel

● Innovations en titane forge

>> Simulation et modélisation avancées

>> Forgeage isotherme

>> Métallurgie de la poudre

● L'avenir du titane forge

>> Intégration de la fabrication additive

>> Méthodes de production durables

>> Expansion dans de nouveaux marchés

● Conclusion

Introduction à la forge de titane

Le forgeage en titane est un processus critique dans l'industrie manufacturière, jouant un rôle central dans la création de composants hautes performances pour divers secteurs. Les fabricants de forages en titane sont à l'avant-garde de cette technologie, exploitant les propriétés uniques du titane pour produire des pièces à la fois solides et légères. Ces fabricants utilisent des techniques sophistiquées pour façonner le titane en composants qui répondent aux normes rigoureuses des industries telles que l'aérospatiale, l'automobile, la médecine et l'énergie.

La signification du titane dans la fabrication moderne

Le titane est devenu un matériau indispensable dans la fabrication moderne en raison de son rapport résistance / poids exceptionnel, de sa résistance à la corrosion et de sa biocompatibilité. Les fabricants de forages en titane ont reconnu ces propriétés et ont développé des processus spécialisés pour travailler avec ce métal remarquable. La demande de forgs en titane a augmenté de manière significative ces dernières années, motivée par la nécessité de composants plus légers, plus forts et plus durables dans diverses applications.

Le processus de forgeage en titane

Les fabricants de forages en titane utilisent un processus complexe et soigneusement contrôlé pour transformer le titane brut en composants finis. Ce processus implique plusieurs étapes, chacune cruciale pour la qualité et les performances du produit final.

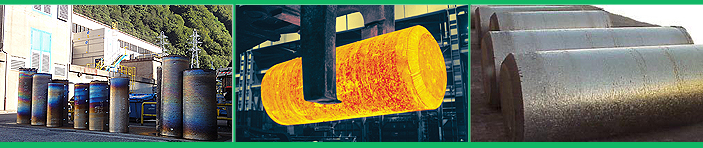

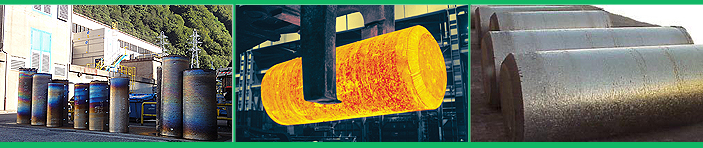

Préparation de billettes

La première étape du processus de forgeage en titane consiste à préparer la billette en titane. Les fabricants de forgeage en titane sélectionnent soigneusement l'alliage de titane approprié en fonction des exigences spécifiques du produit final. La billette est ensuite chauffée à une température précise, généralement d'environ 1 800 ° F à 2 100 ° F (982 ° C à 1 149 ° C), pour la rendre malléable pour la forge.

Techniques de forge

Les fabricants de forgeage en titane utilisent diverses techniques de forgeage, chacune adaptée à différentes applications et conceptions de composants. Les trois principales méthodes de forgeage sont:

Forging à dépérisation ouverte

Dans le forgeage ouvert, les fabricants de forgeage en titane utilisent des marteaux ou des presses pour façonner la billette en titane chauffée entre deux matrices plates. Cette méthode est particulièrement utile pour produire de grandes formes simples ou pour la mise en forme préliminaire avant des opérations de forgeage plus précises.

Forge à mort fermée

Le forgeage fermé implique de façonner le titane entre deux matrices qui contiennent une forme préformée. Cette méthode permet aux fabricants de forgeage en titane de produire des géométries plus complexes avec des tolérances plus strictes. Il est couramment utilisé pour la production à haut volume de pièces standardisées.

Roulement de bague

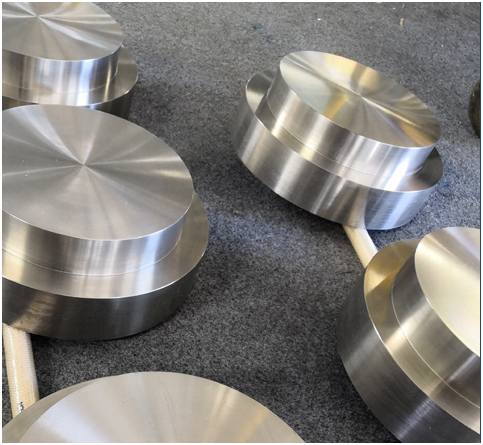

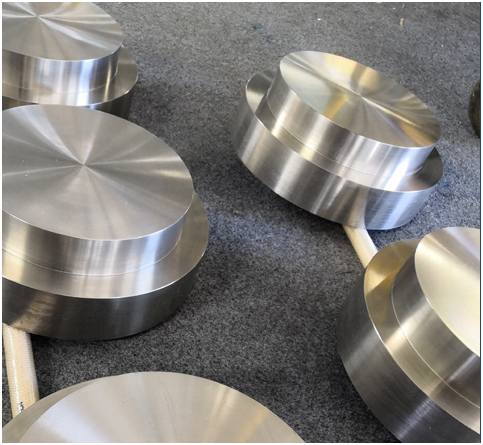

Le roulement des anneaux est une technique de forgeage spécialisée utilisée par les fabricants de forgeage de titane pour produire des anneaux sans couture. Ce processus consiste à frapper un trou dans un disque de titane, puis à le faire rouler pour augmenter le diamètre tout en réduisant la zone transversale.

Traitement thermique et finition

Après le processus de forgeage initial, les fabricants de forgeage en titane soumettent les composants au traitement thermique. Cette étape cruciale aide à optimiser la microstructure du titane, améliorant ses propriétés mécaniques. Le processus de traitement thermique peut impliquer le traitement, le vieillissement ou le recuit en solution, selon les propriétés finales souhaitées.

Après un traitement thermique, les composants forgés subissent des opérations de finition. Ceux-ci peuvent inclure l'usinage, le broyage ou le polissage pour atteindre les dimensions requises et la finition de surface. Les fabricants de forgeage en titane utilisent souvent des centres d'usinage CNC avancés pour garantir que des tolérances précises sont respectées.

Applications des pièces fortes en titane

Les fabricants de forages en titane produisent des composants pour un large éventail d'industries, chacun avec ses propres exigences et défis uniques.

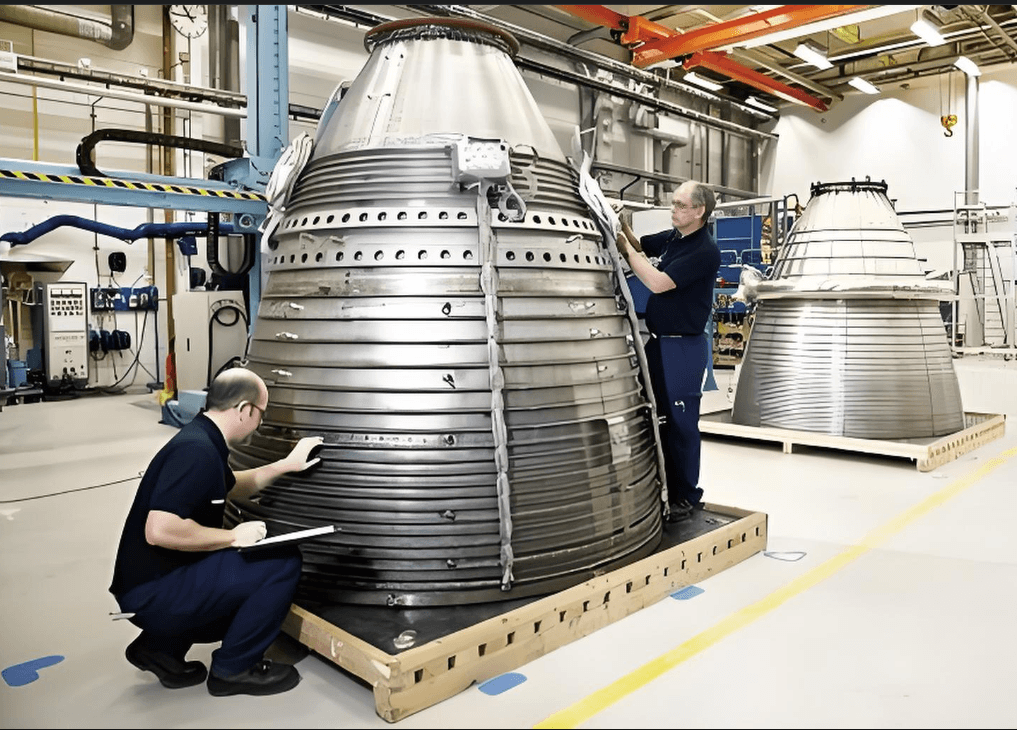

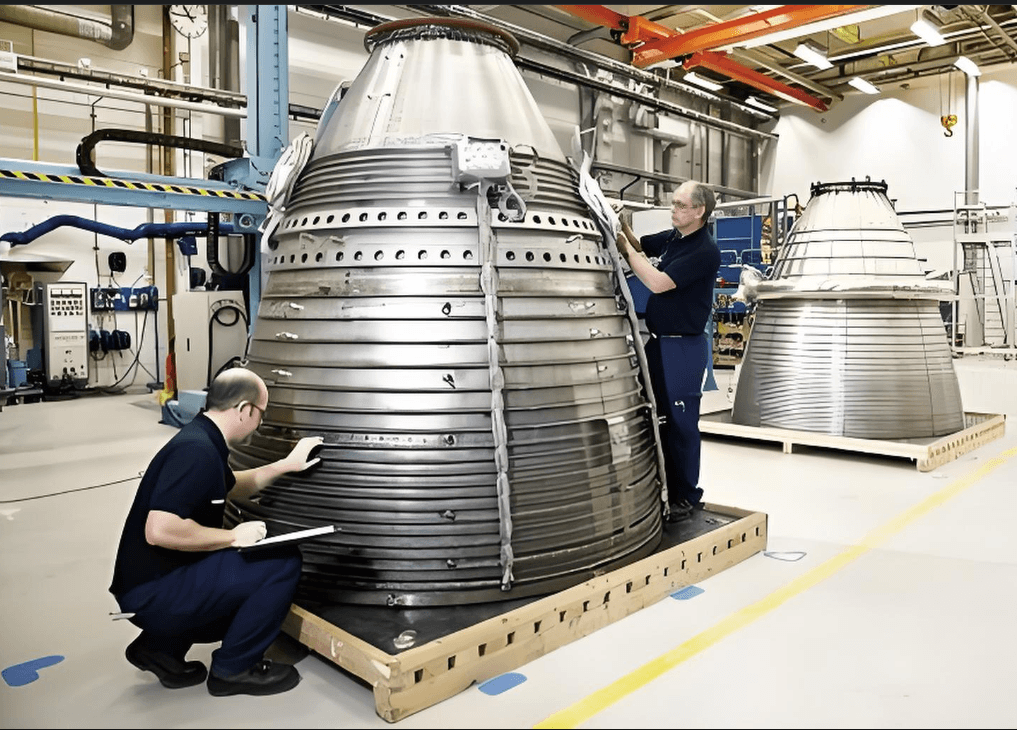

Industrie aérospatiale

Le secteur aérospatial est l'un des plus grands consommateurs de redoutables en titane. Les fabricants de forages en titane produisent des composants critiques tels que les pièces du moteur, les composants du train d'atterrissage et les éléments structurels pour les avions commerciaux et militaires. Le rapport de force / poids élevé du titane le rend idéal pour réduire le poids des avions tout en maintenant l'intégrité structurelle.

Secteur automobile

Dans l'industrie automobile, les fabricants de forgeage en titane produisent de plus en plus des composants pour les véhicules haute performance. Il s'agit notamment des bielles, des vannes et des composants de suspension. L'utilisation des formes en titane dans les automobiles aide à réduire le poids, à améliorer l'efficacité énergétique et à améliorer les performances.

Implants médicaux

La biocompatibilité du titane en fait un excellent choix pour les implants médicaux. Les fabricants de forgeage en titane produisent une variété d'implants, y compris des transacteurs de la hanche et du genou, des implants dentaires et des dispositifs de fusion vertébrale. La capacité de créer des formes complexes à travers le forgeage permet la production d'implants qui imitent étroitement les structures osseuses naturelles.

Industries de l'énergie et des produits chimiques

Les pièces de relevé en titane trouvent une utilisation approfondie dans les secteurs de l'énergie et des produits chimiques en raison de leur excellente résistance à la corrosion. Les fabricants de forgeage en titane produisent des composants pour les plates-formes d'huile et de gaz offshore, les échangeurs de chaleur et les équipements de transformation chimique. Ces pièces peuvent résister aux environnements durs et aux substances corrosives, garantissant une fiabilité et une sécurité à long terme.

Défis auxquels sont confrontés les fabricants de forages en titane

Alors que Titanium Forging offre de nombreux avantages, les fabricants sont confrontés à plusieurs défis dans le travail avec ce matériau.

Coûts de production élevés

Le titane est intrinsèquement cher en raison de sa rareté et du processus d'extraction complexe. De plus, le point de fusion élevé du titane nécessite un équipement spécialisé et une entrée d'énergie importante pendant le processus de forgeage. Les fabricants de forgeage en titane doivent constamment innover pour réduire les coûts de production tout en maintenant la qualité.

Contrôle de processus complexe

Le forgeage du titane nécessite un contrôle précis sur la température, la pression et les taux de déformation. Même les petites variations de ces paramètres peuvent entraîner des défauts du produit final. Les fabricants de forgeage en titane investissent massivement dans des systèmes de contrôle de processus avancés et des opérateurs qualifiés pour assurer une qualité cohérente.

Gaspillage matériel

L'usinage des forgues en titane peut entraîner un gaspillage matériel important, car une grande partie de la billette d'origine peut être supprimée pour atteindre la forme finale. Les fabricants de forgeage en titane explorent des techniques de forgeage de quasi-réseau pour minimiser ce gaspillage et améliorer l'utilisation des matériaux.

Innovations en titane forge

Pour relever ces défis et répondre à la demande croissante de composants en titane, les fabricants de forgeage en titane innovent continuellement leurs processus et leurs technologies.

Simulation et modélisation avancées

Les outils d'ingénierie assistés par ordinateur permettent aux fabricants de forgeage en titane de simuler le processus de forgeage avant la production réelle. Ces simulations aident à optimiser les conceptions de la matrice, à prédire le flux de matériaux et à identifier les défauts potentiels, en réduisant le besoin d'approches coûteuses d'essais et d'erreurs.

Forgeage isotherme

Le forgeage isotherme est une technique avancée où les matrices sont chauffées à la même température que la pièce en titane. Cette méthode permet un contrôle plus précis sur le flux de matériau et peut produire des composants en forme de quart, réduisant le besoin d'usinage étendu.

Métallurgie de la poudre

Certains fabricants de forgeage en titane explorent les techniques de métallurgie en poudre comme alternative au forgeage traditionnel. Ce processus implique de compacter la poudre de titane, puis de le friper pour créer des pièces en forme de quasi-réseau. Bien qu'il soit toujours en développement pour de nombreuses applications, cette approche est prometteuse de réduire les déchets matériels et les coûts de production.

L'avenir du titane forge

Alors que les industries continuent d'exiger des composants plus légers, plus forts et plus durables, le rôle des fabricants de forgeage en titane devrait se développer. Plusieurs tendances façonnent l'avenir de cette industrie:

Intégration de la fabrication additive

Bien que le forge traditionnel reste la principale méthode pour produire des composants en titane, certains fabricants de forgeage en titane explorent des moyens d'intégrer la fabrication additive dans leurs processus. Cette approche hybride pourrait permettre la création de structures internes complexes ou l'ajout de caractéristiques aux pièces forgées.

Méthodes de production durables

En mettant de plus en plus l'accent sur la durabilité environnementale, les fabricants de forgeage en titane développent des processus plus économes en énergie et explorent les moyens de recycler la ferraille en titane. Ces efforts visent à réduire l'impact environnemental global de la production et de la forge en titane.

Expansion dans de nouveaux marchés

À mesure que les avantages du titane deviennent plus largement reconnus, les fabricants de forgeage en titane se développent dans de nouveaux marchés. Les applications émergentes dans des industries telles que l'équipement sportif, l'électronique grand public et l'architecture ouvrent de nouvelles opportunités de croissance.

Conclusion

Les fabricants de forages en titane jouent un rôle crucial dans la formation de l'avenir de diverses industries en produisant des composants de haute performance qui répondent aux exigences de plus en plus exigeantes. Grâce à l'innovation et à l'investissement continues dans les technologies avancées, ces fabricants surmontent les défis associés au titane forgeant et élargissant les possibilités de ce matériel remarquable.

Alors que nous nous tournons vers l'avenir, l'importance des fabricants de titane forgeant dans la conduite des progrès technologiques et l'activation de nouvelles applications ne peut pas être surestimée. Leur expertise et leur dévouement à repousser les limites de ce qui est possible avec le titane continuera d'être un moteur dans le développement de produits plus forts, plus légers et plus efficaces dans un large éventail d'industries.