Menu di contenuto

● Introduzione alla forgiatura del titanio

>> Il significato del titanio nella produzione moderna

● Il processo di forgiatura del titanio

>> Preparazione delle billette

>> Tecniche di forgiatura

>>> Aprire la forgiatura

>>> FORGERE CHIUSO

>>> Anello rotolando

>> Trattamento termico e finitura

● Applicazioni di forgiamenti in titanio

>> Industria aerospaziale

>> Settore automobilistico

>> Impianti medici

>> Industrie energetiche e chimiche

● Sfide affrontate dai produttori di forgiature in titanio

>> Alti costi di produzione

>> Controllo complesso di processo

>> Spreco materiale

● Innovazioni nella forgiatura del titanio

>> Simulazione e modellazione avanzate

>> Forgiatura isotermica

>> Metallurgia in polvere

● Il futuro della forgiatura del titanio

>> Integrazione di produzione additiva

>> Metodi di produzione sostenibili

>> Espansione in nuovi mercati

● Conclusione

Introduzione alla forgiatura del titanio

La forgiatura del titanio è un processo critico nel settore manifatturiero, svolgendo un ruolo fondamentale nella creazione di componenti ad alte prestazioni per vari settori. I produttori di forgiature in titanio sono in prima linea in questa tecnologia, sfruttando le proprietà uniche del titanio per produrre parti forti e leggeri. Questi produttori impiegano tecniche sofisticate per modellare il titanio in componenti che soddisfano gli standard esigenti di industrie come aerospaziale, automobilistico, medico ed energia.

Il significato del titanio nella produzione moderna

Il titanio è diventato un materiale indispensabile nella produzione moderna a causa del suo eccezionale rapporto resistenza-peso, resistenza alla corrosione e biocompatibilità. I produttori di forgiature in titanio hanno riconosciuto queste proprietà e hanno sviluppato processi specializzati per lavorare con questo notevole metallo. La domanda di forgiamenti in titanio è cresciuta in modo significativo negli ultimi anni, guidata dalla necessità di componenti più leggeri, più forti e più durevoli in varie applicazioni.

Il processo di forgiatura del titanio

I produttori di forgiatura in titanio impiegano un processo complesso e attentamente controllato per trasformare il titanio grezzo in componenti finiti. Questo processo prevede diverse fasi, ciascuna cruciale per la qualità e le prestazioni del prodotto finale.

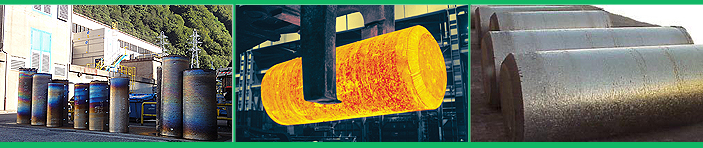

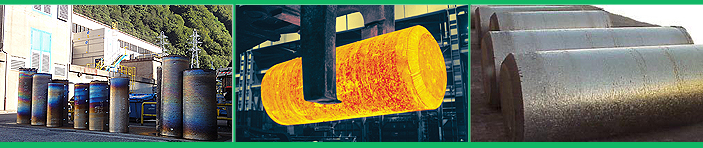

Preparazione delle billette

Il primo passo nel processo di forgiatura del titanio prevede la preparazione della billetta del titanio. I produttori di forgiatura in titanio selezionano attentamente la lega di titanio appropriata in base ai requisiti specifici del prodotto finale. La billetta viene quindi riscaldata a una temperatura precisa, in genere da 1.800 ° F a 2.100 ° F (da 982 ° C a 1.149 ° C), per renderlo malleabile per la forgiatura.

Tecniche di forgiatura

I produttori di forgiatura in titanio utilizzano varie tecniche di forgiatura, ciascuna adatta a diverse applicazioni e progetti di componenti. I tre principali metodi di forgiatura sono:

Aprire la forgiatura

Nella forgiatura aperta, i produttori di forgiature in titanio usano martelli o presse per modellare la billetta di titanio riscaldata tra due stampi piatti. Questo metodo è particolarmente utile per produrre forme grandi e semplici o per la modellatura preliminare prima di operazioni di forgiatura più precise.

FORGERE CHIUSO

La forgiatura a dapi chiusa prevede la modellatura del titanio tra due stampi che contengono una forma preformata. Questo metodo consente ai produttori di forgiatura in titanio di produrre geometrie più complesse con tolleranze più strette. È comunemente usato per la produzione ad alto volume di parti standardizzate.

Anello rotolando

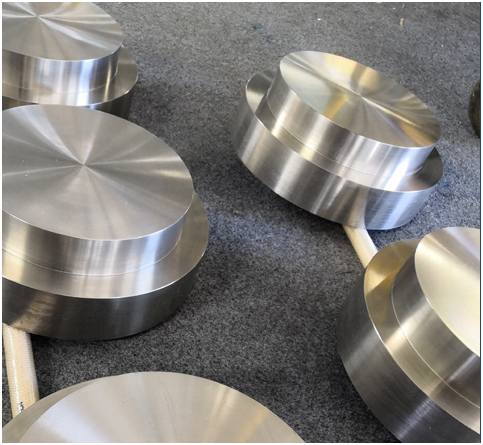

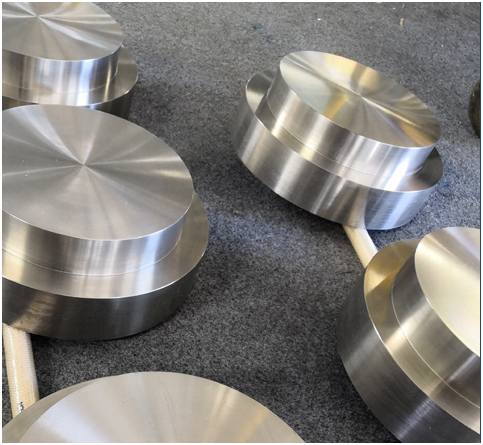

Rolling ad anello è una tecnica di forgiatura specializzata utilizzata dai produttori di forgiature in titanio per produrre anelli senza soluzione di continuità. Questo processo prevede il pugno di un foro in un disco di titanio e quindi arrotolandolo per aumentare il diametro riducendo l'area della sezione trasversale.

Trattamento termico e finitura

Dopo il processo iniziale di forgiatura, i produttori di forgiatura in titanio sottopongono i componenti al trattamento termico. Questo passo cruciale aiuta a ottimizzare la microstruttura del titanio, migliorando le sue proprietà meccaniche. Il processo di trattamento termico può comportare il trattamento della soluzione, l'invecchiamento o la ricottura, a seconda delle proprietà finali desiderate.

Dopo il trattamento termico, i componenti forgiati subiscono operazioni di finitura. Questi possono includere la lavorazione, la macinatura o la lucidatura per ottenere le dimensioni richieste e la finitura superficiale. I produttori di forgiatura in titanio spesso impiegano centri di lavorazione CNC avanzati per garantire che vengano soddisfatte tolleranze precise.

Applicazioni di forgiamenti in titanio

I produttori di forgiature in titanio producono componenti per una vasta gamma di settori, ognuno con i suoi requisiti e sfide unici.

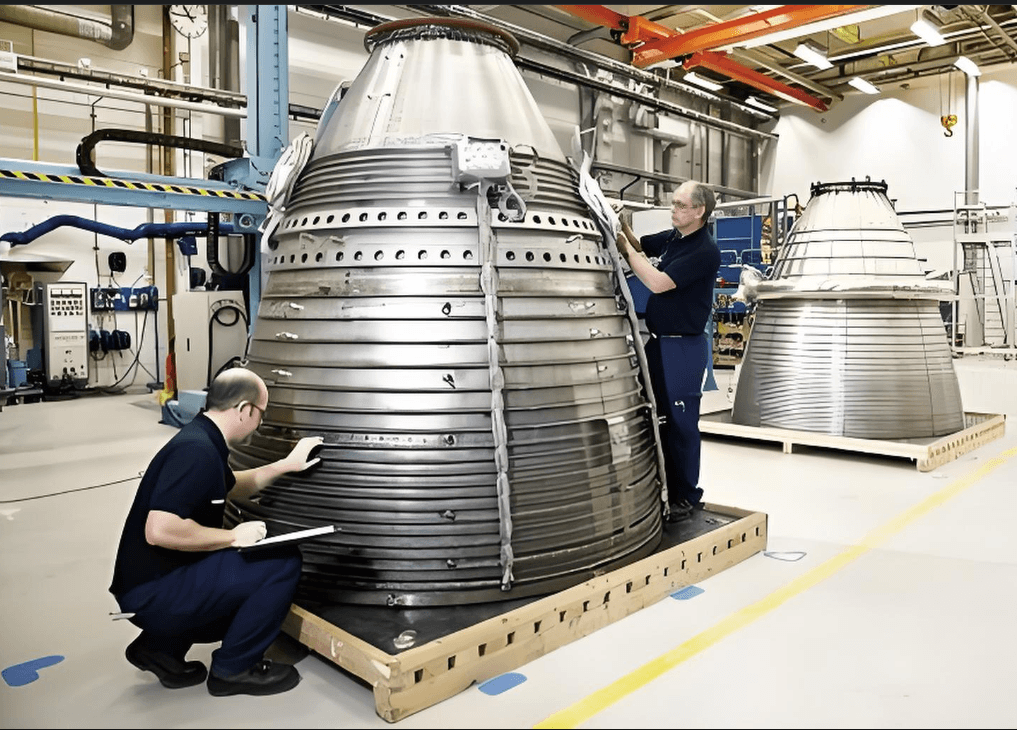

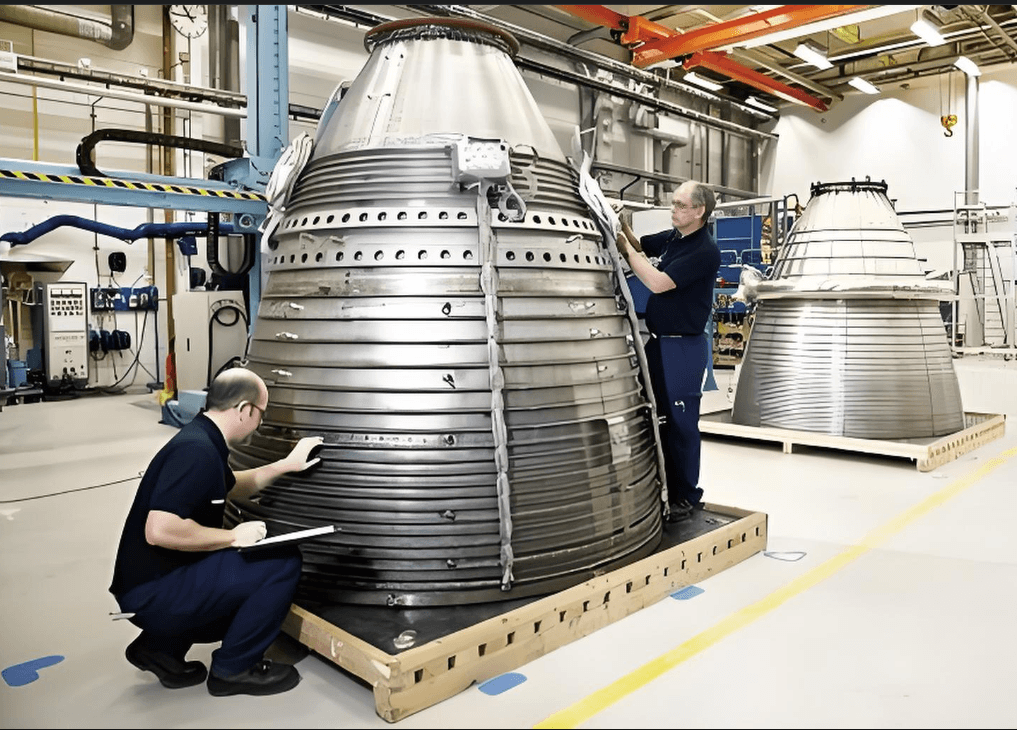

Industria aerospaziale

Il settore aerospaziale è uno dei maggiori consumatori di rinforzi in titanio. I produttori di forgiature in titanio producono componenti critici come parti del motore, componenti degli ingranaggi di atterraggio ed elementi strutturali per aerei sia commerciali che militari. L'elevato rapporto resistenza al peso del titanio lo rende ideale per ridurre il peso dell'aeromobile mantenendo l'integrità strutturale.

Settore automobilistico

Nel settore automobilistico, i produttori di forgiature in titanio producono sempre più componenti per veicoli ad alte prestazioni. Questi includono basi di collegamento, valvole e componenti di sospensione. L'uso di forgiati di titanio nelle automobili aiuta a ridurre il peso, migliorare l'efficienza del carburante e migliorare le prestazioni.

Impianti medici

La biocompatibilità del titanio lo rende una scelta eccellente per gli impianti medici. I produttori di forgiature in titanio producono una varietà di impianti, tra cui sostituti dell'anca e del ginocchio, degli impianti dentali e dei dispositivi di fusione spinale. La capacità di creare forme complesse attraverso la forgiatura consente la produzione di impianti che imitano attentamente le strutture ossee naturali.

Industrie energetiche e chimiche

I conflitti di titanio trovano un ampio uso nei settori energetici e chimici grazie alla loro eccellente resistenza alla corrosione. I produttori di forgiature in titanio producono componenti per piattaforme di petrolio e gas offshore, scambiatori di calore e attrezzature di lavorazione chimica. Queste parti possono resistere a ambienti duri e sostanze corrosive, garantendo affidabilità e sicurezza a lungo termine.

Sfide affrontate dai produttori di forgiature in titanio

Mentre la forgiatura del titanio offre numerosi vantaggi, i produttori affrontano diverse sfide nel lavorare con questo materiale.

Alti costi di produzione

Il titanio è intrinsecamente costoso per la sua rarità e il complesso processo di estrazione. Inoltre, il punto di fusione elevato del titanio richiede attrezzature specializzate e significativi input di energia durante il processo di forgiatura. I produttori di forgiatura in titanio devono costantemente innovare per ridurre i costi di produzione mantenendo la qualità.

Controllo complesso di processo

La forgiatura del titanio richiede un controllo preciso su temperatura, pressione e velocità di deformazione. Anche piccole variazioni in questi parametri possono portare a difetti nel prodotto finale. I produttori di forgiature in titanio investono fortemente in sistemi di controllo dei processi avanzati e operatori qualificati per garantire una qualità costante.

Spreco materiale

La lavorazione dei forgiati in titanio può comportare sprechi materiali significativi, poiché gran parte della billetta originale può essere rimossa per raggiungere la forma finale. I produttori di forgiatura in titanio stanno esplorando tecniche di forgiatura a forma di rete per ridurre al minimo questo spreco e migliorare l'utilizzo del materiale.

Innovazioni nella forgiatura del titanio

Per affrontare queste sfide e soddisfare la crescente domanda di componenti in titanio, i produttori di forgiature in titanio innovano continuamente i loro processi e le loro tecnologie.

Simulazione e modellazione avanzate

Gli strumenti di ingegneria assistiti da computer consentono ai produttori di forgiatura in titanio di simulare il processo di forgiatura prima della produzione effettiva. Queste simulazioni aiutano a ottimizzare i progetti di mais, prevedere il flusso di materiale e identificare potenziali difetti, riducendo la necessità di costosi approcci di prova ed errori.

Forgiatura isotermica

La forgiatura isotermica è una tecnica avanzata in cui le stampi vengono riscaldate alla stessa temperatura del pezzo di working in titanio. Questo metodo consente un controllo più preciso sul flusso del materiale e può produrre componenti a forma di reti, riducendo la necessità di una grande lavorazione.

Metallurgia in polvere

Alcuni produttori di forgiature in titanio stanno esplorando le tecniche di metallurgia delle polveri come alternativa alla forgiatura tradizionale. Questo processo prevede la compattazione della polvere di titanio e quindi la sinterizzazione per creare parti a forma di rete vicina. Mentre è ancora in fase di sviluppo per molte applicazioni, questo approccio mostra la promessa di ridurre i rifiuti materiali e i costi di produzione.

Il futuro della forgiatura del titanio

Mentre le industrie continuano a chiedere componenti più leggeri, più forti e più durevoli, il ruolo dei produttori di forgiature in titanio è destinato a crescere. Diverse tendenze stanno modellando il futuro di questo settore:

Integrazione di produzione additiva

Mentre la forgiatura tradizionale rimane il metodo principale per produrre componenti in titanio, alcuni produttori di forgiatura in titanio stanno esplorando modi per integrare la produzione additiva nei loro processi. Questo approccio ibrido potrebbe consentire la creazione di strutture interne complesse o l'aggiunta di caratteristiche alle parti forgiate.

Metodi di produzione sostenibili

Con una crescente attenzione alla sostenibilità ambientale, i produttori di forgiature in titanio stanno sviluppando processi più efficienti dal punto di vista energetico ed esplorando modi per riciclare i rottami del titanio. Questi sforzi mirano a ridurre l'impatto ambientale complessivo della produzione e della forgiatura del titanio.

Espansione in nuovi mercati

Man mano che i vantaggi del titanio diventano più ampiamente riconosciuti, i produttori di forgiature in titanio si stanno espandendo in nuovi mercati. Le applicazioni emergenti in settori come attrezzature sportive, elettronica di consumo e architettura stanno aprendo nuove opportunità di crescita.

Conclusione

I produttori di forgiature in titanio svolgono un ruolo cruciale nel modellare il futuro di vari settori producendo componenti ad alte prestazioni che soddisfano i requisiti sempre più esigenti. Attraverso l'innovazione continua e gli investimenti nelle tecnologie avanzate, questi produttori stanno superando le sfide associate alla forgiatura del titanio e all'espansione delle possibilità di questo notevole materiale.

Mentre guardiamo al futuro, l'importanza della forgiatura del titanio nei produttori nella guida dei progressi tecnologici e l'abilitazione di nuove applicazioni non può essere sopravvalutata. La loro competenza e dedizione a spingere i confini di ciò che è possibile con il titanio continuerà a essere una forza trainante nello sviluppo di prodotti più forti, più leggeri e più efficienti in una vasta gamma di settori.