Menú de contenido

● Introducción a la falsificación de titanio

>> La importancia del titanio en la fabricación moderna

● El proceso de forja de titanio

>> Preparación de palanquillas

>> Técnicas de forja

>>> Forjado de diedra abierta

>>> Forjado de matriz cerrada

>>> Rodar con anillo

>> Tratamiento térmico y acabado

● Aplicaciones de las paradas de titanio

>> Industria aeroespacial

>> Sector automotriz

>> Implantes médicos

>> Industrias energéticas y químicas

● Desafíos que enfrentan los fabricantes de titanio

>> Altos costos de producción

>> Control de procesos complejo

>> Desperdicio

● Innovaciones en forja de titanio

>> Simulación avanzada y modelado

>> Falsificación isotérmica

>> Metalurgia en polvo

● El futuro de la falsificación de titanio

>> Integración de fabricación aditiva

>> Métodos de producción sostenibles

>> Expansión a nuevos mercados

● Conclusión

Introducción a la falsificación de titanio

Titanium Forging es un proceso crítico en la industria manufacturera, que juega un papel fundamental en la creación de componentes de alto rendimiento para varios sectores. Los fabricantes de forjas de titanio están a la vanguardia de esta tecnología, aprovechando las propiedades únicas del titanio para producir piezas que son fuertes y livianas. Estos fabricantes emplean técnicas sofisticadas para dar forma a titanio en componentes que cumplen con los estándares exigentes de industrias como aeroespacial, automotriz, médico y energía.

La importancia del titanio en la fabricación moderna

El titanio se ha convertido en un material indispensable en la fabricación moderna debido a su relación excepcional de resistencia / peso, resistencia a la corrosión y biocompatibilidad. Los fabricantes de forjados de titanio han reconocido estas propiedades y han desarrollado procesos especializados para trabajar con este notable metal. La demanda de parlantes de titanio ha crecido significativamente en los últimos años, impulsada por la necesidad de componentes más ligeros, más fuertes y más duraderos en diversas aplicaciones.

El proceso de forja de titanio

Los fabricantes de forjados de titanio emplean un proceso complejo y cuidadosamente controlado para transformar el titanio crudo en componentes terminados. Este proceso implica varias etapas, cada una crucial para la calidad y el rendimiento del producto final.

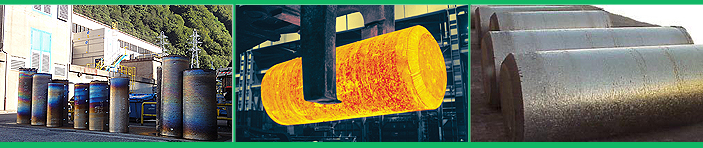

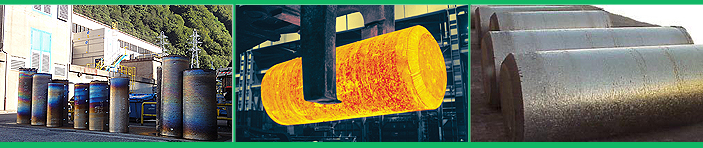

Preparación de palanquillas

El primer paso en el proceso de forja de titanio implica la preparación del titanio. Los fabricantes de forjados de titanio seleccionan cuidadosamente la aleación de titanio apropiada en función de los requisitos específicos del producto final. La billet se calienta a una temperatura precisa, típicamente alrededor de 1.800 ° F a 2,100 ° F (982 ° C a 1.149 ° C), para que sea maleable para la forja.

Técnicas de forja

Los fabricantes de forjados de titanio utilizan varias técnicas de forja, cada una adecuada para diferentes aplicaciones y diseños de componentes. Los tres métodos principales de forja son:

Forjado de diedra abierta

En la falsificación de matriz abierta, los fabricantes de forjadas de titanio usan martillos o prensas para dar forma al titanio calentado entre dos troqueles planos. Este método es particularmente útil para producir formas grandes y simples o para formar preliminar antes de las operaciones de forja más precisas.

Forjado de matriz cerrada

La falsificación de matriz cerrada implica dar forma al titanio entre dos troqueles que contienen una forma preformada. Este método permite a los fabricantes de forjado de titanio producir geometrías más complejas con tolerancias más estrictas. Se usa comúnmente para la producción de alto volumen de piezas estandarizadas.

Rodar con anillo

Ring Rolling es una técnica de forja especializada utilizada por los fabricantes de forjas de titanio para producir anillos sin costuras. Este proceso implica hacer un perforación en un disco de titanio y luego rodarlo para aumentar el diámetro mientras reduce el área de la sección transversal.

Tratamiento térmico y acabado

Después del proceso de forja inicial, los fabricantes de forjados de titanio someten los componentes al tratamiento térmico. Este paso crucial ayuda a optimizar la microestructura del titanio, mejorando sus propiedades mecánicas. El proceso de tratamiento térmico puede implicar el tratamiento de la solución, el envejecimiento o el recocido, dependiendo de las propiedades finales deseadas.

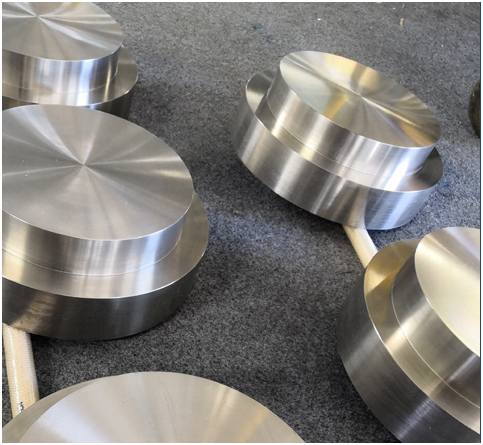

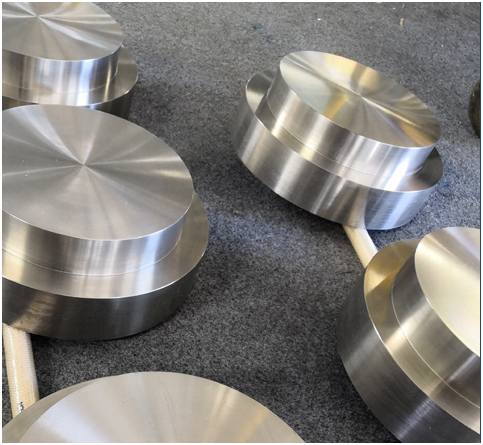

Después del tratamiento térmico, los componentes falsificados experimentan operaciones de acabado. Estos pueden incluir mecanizado, molienda o pulido para lograr las dimensiones y el acabado superficial requeridos. Los fabricantes de forjados de titanio a menudo emplean centros avanzados de mecanizado CNC para garantizar que se cumplan las tolerancias precisas.

Aplicaciones de las paradas de titanio

Los fabricantes de forjados de titanio producen componentes para una amplia gama de industrias, cada una con sus propios requisitos y desafíos únicos.

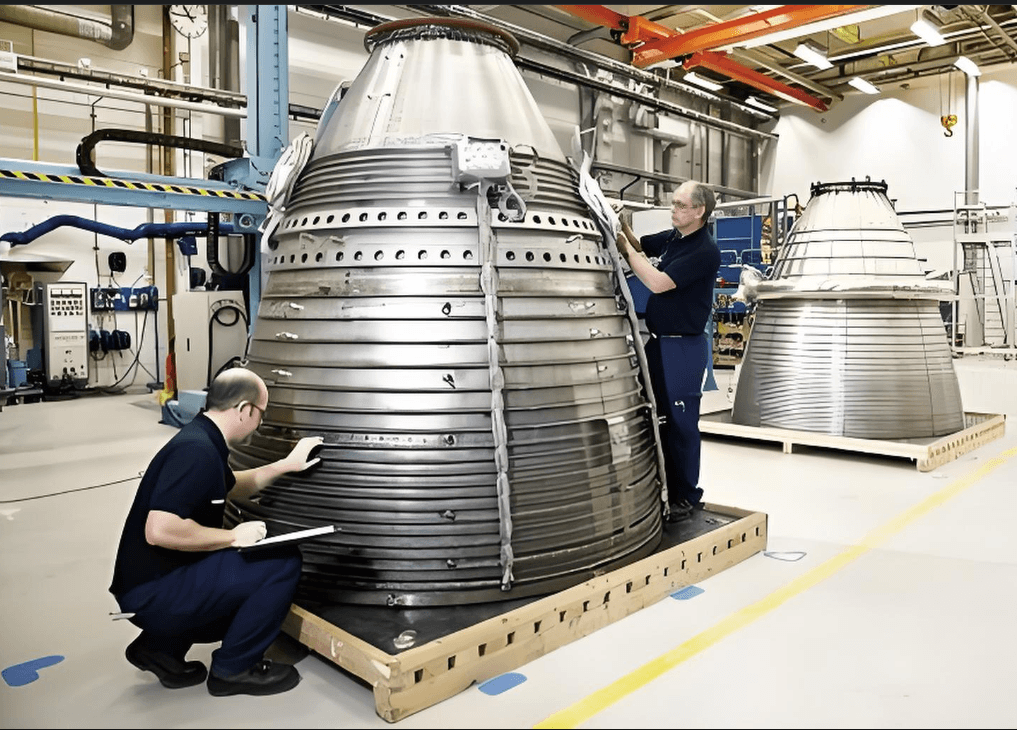

Industria aeroespacial

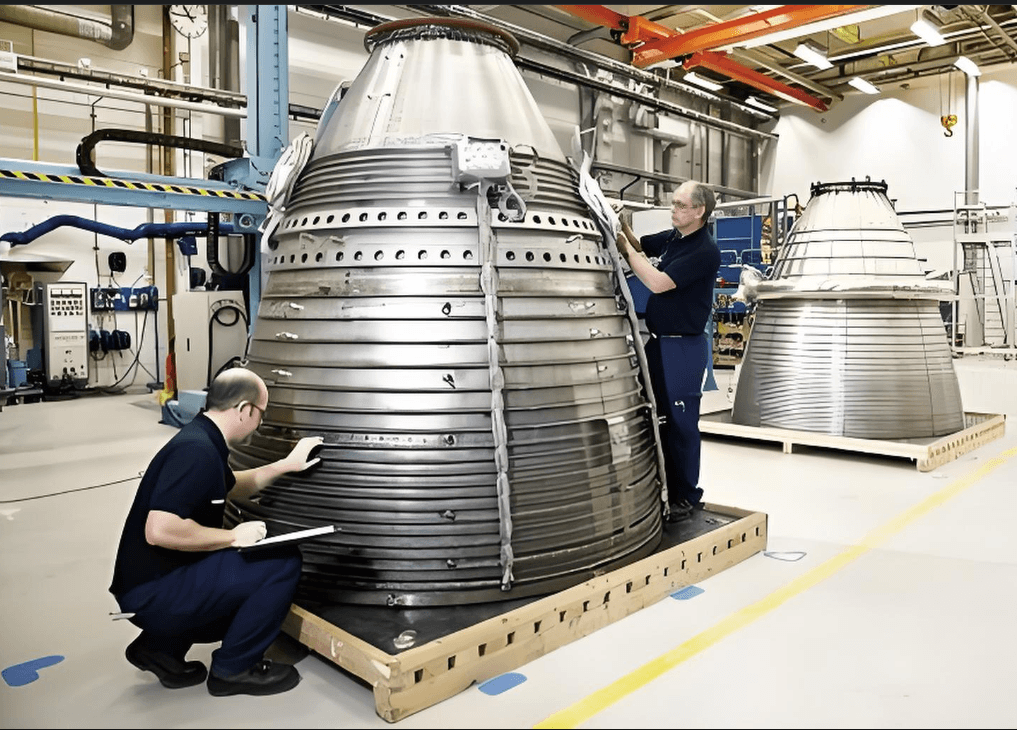

El sector aeroespacial es uno de los mayores consumidores de las dotas de titanio. Los fabricantes de forjados de titanio producen componentes críticos, como piezas de motor, componentes del tren de aterrizaje y elementos estructurales para aviones comerciales y militares. La alta relación resistencia a peso de titanio lo hace ideal para reducir el peso de la aeronave mientras se mantiene la integridad estructural.

Sector automotriz

En la industria automotriz, los fabricantes de titanio forjando cada vez más componentes para vehículos de alto rendimiento. Estos incluyen bielas, válvulas y componentes de suspensión. El uso de las dotas de titanio en automóviles ayuda a reducir el peso, mejorar la eficiencia del combustible y mejorar el rendimiento.

Implantes médicos

La biocompatibilidad del titanio lo convierte en una excelente opción para los implantes médicos. Los fabricantes de forjados de titanio producen una variedad de implantes, que incluyen reemplazos de cadera y rodilla, implantes dentales y dispositivos de fusión espinal. La capacidad de crear formas complejas a través de la forja permite la producción de implantes que imitan estrechamente las estructuras óseas naturales.

Industrias energéticas y químicas

Las paradas de titanio encuentran un uso extenso en los sectores de energía y químicos debido a su excelente resistencia a la corrosión. Los fabricantes de forjados de titanio producen componentes para plataformas de petróleo y gas en alta mar, intercambiadores de calor y equipos de procesamiento químico. Estas partes pueden resistir entornos hostiles y sustancias corrosivas, asegurando la confiabilidad y seguridad a largo plazo.

Desafíos que enfrentan los fabricantes de titanio

Mientras que la forja de titanio ofrece numerosas ventajas, los fabricantes enfrentan varios desafíos al trabajar con este material.

Altos costos de producción

El titanio es inherentemente costoso debido a su rareza y al complejo proceso de extracción. Además, el alto punto de fusión del titanio requiere equipos especializados y una entrada de energía significativa durante el proceso de forja. Los fabricantes de forjados de titanio deben innovar constantemente para reducir los costos de producción al tiempo que mantienen la calidad.

Control de procesos complejo

La forja de titanio requiere un control preciso sobre la temperatura, la presión y las tasas de deformación. Incluso pequeñas variaciones en estos parámetros pueden conducir a defectos en el producto final. Los fabricantes de forjados de titanio invierten fuertemente en sistemas avanzados de control de procesos y operadores calificados para garantizar una calidad constante.

Desperdicio

El mecanizado de las paradas de titanio puede dar lugar a un desperdicio material significativo, ya que se puede eliminar gran parte del tocho original para lograr la forma final. Los fabricantes de forjas de titanio están explorando técnicas de forja de forma cercana a la red para minimizar este desperdicio y mejorar la utilización del material.

Innovaciones en forja de titanio

Para abordar estos desafíos y satisfacer la creciente demanda de componentes de titanio, los fabricantes de forjados de titanio innovan continuamente sus procesos y tecnologías.

Simulación avanzada y modelado

Las herramientas de ingeniería asistidas por computadora permiten a los fabricantes de forjado de titanio simular el proceso de forja antes de la producción real. Estas simulaciones ayudan a optimizar los diseños de troqueles, predecir el flujo de materiales e identificar defectos potenciales, reduciendo la necesidad de enfoques costosos de prueba y error.

Falsificación isotérmica

La falsificación isotérmica es una técnica avanzada donde los troqueles se calientan a la misma temperatura que la pieza de trabajo de titanio. Este método permite un control más preciso sobre el flujo del material y puede producir componentes de forma cercana a la red, reduciendo la necesidad de un mecanizado extenso.

Metalurgia en polvo

Algunos fabricantes de forja de titanio están explorando las técnicas de metalurgia en polvo como una alternativa a la forja tradicional. Este proceso implica compactar polvo de titanio y luego sinterizarlo para crear piezas de forma cercana a la red. Mientras aún está en desarrollo para muchas aplicaciones, este enfoque es prometedor para reducir el desperdicio de materiales y los costos de producción.

El futuro de la falsificación de titanio

A medida que las industrias continúan exigiendo componentes más ligeros, más fuertes y más duraderos, el papel de los fabricantes de forjados de titanio crecerá. Varias tendencias están dando forma al futuro de esta industria:

Integración de fabricación aditiva

Si bien la forja tradicional sigue siendo el método principal para producir componentes de titanio, algunos fabricantes de forjado de titanio están explorando formas de integrar la fabricación aditiva en sus procesos. Este enfoque híbrido podría permitir la creación de estructuras internas complejas o la adición de características a las piezas forjadas.

Métodos de producción sostenibles

Con el aumento del enfoque en la sostenibilidad ambiental, los fabricantes de forjados de titanio están desarrollando procesos más eficientes en la energía y explorando formas de reciclar el chatarra de titanio. Estos esfuerzos apuntan a reducir el impacto ambiental general de la producción y forja de titanio.

Expansión a nuevos mercados

A medida que los beneficios del titanio se vuelven más ampliamente reconocidos, los fabricantes de forjados de titanio se están expandiendo a nuevos mercados. Las aplicaciones emergentes en industrias como el equipo deportivo, la electrónica de consumo y la arquitectura están abriendo nuevas oportunidades de crecimiento.

Conclusión

Los fabricantes de forjados de titanio juegan un papel crucial en la configuración del futuro de varias industrias mediante la producción de componentes de alto rendimiento que cumplen con los requisitos cada vez más exigentes. A través de la innovación continua e inversión en tecnologías avanzadas, estos fabricantes están superando los desafíos asociados con la falsificación de titanio y la expansión de las posibilidades de este notable material.

A medida que miramos hacia el futuro, no se puede exagerar la importancia de los fabricantes de titanio para impulsar los avances tecnológicos y permitir nuevas aplicaciones. Su experiencia y dedicación para impulsar los límites de lo que es posible con el titanio continuará siendo una fuerza impulsora en el desarrollo de productos más fuertes, más ligeros y más eficientes en una amplia gama de industrias.