Introduction au châssis de tube en titane

Dans le paysage en constante évolution de l'ingénierie automobile, une innovation se distingue de son potentiel pour révolutionner la conception et les performances des véhicules: le châssis de tube en titane. Cette technologie de pointe combine la force et les propriétés légères du titane avec l'intégrité structurelle de la conception tubulaire, résultant en un châssis qui est à la fois incroyablement fort et remarquablement léger. Alors que nous plongeons dans le monde du châssis de tube en titane, nous explorerons ses principes de conception, ses processus de fabrication, ses applications, ses avantages et les défis qui accompagnent cette technologie révolutionnaire.

La science derrière le châssis de tube titane

Comprendre le titane comme matériel

Le titane, le quatrième métal structurel le plus abondant de la croûte terrestre, a longtemps été prisé pour son rapport force / poids exceptionnel. Ce métal remarquable possède une densité d'environ 4,5 g / cm³, ce qui est d'environ 60% celui de l'acier, mais il maintient une résistance comparable. L'utilisation du titane dans un châssis de tube exploite ces propriétés inhérentes pour créer une structure à la fois robuste et légère.

L'avantage de conception tubulaire

La conception tubulaire d'un châssis de tube en titane n'est pas simplement esthétique; C'est un aspect fondamental de ses prouesses d'ingénierie. Les tubes offrent une rigidité de torsion supérieure par rapport aux conceptions traditionnelles de la section, permettant une meilleure distribution des contraintes tout au long de la structure. Lorsqu'il est combiné avec la force naturelle du titane, cette configuration tubulaire se traduit par un châssis qui peut résister aux forces significatives tout en maintenant son intégrité structurelle.

Sélection en alliage pour le châssis de tube en titane

Tout le titane n'est pas créé égal en ce qui concerne la construction du châssis. Les ingénieurs optent généralement pour des alliages de titane, tels que TI-6AL-4V, qui offre un équilibre optimal de résistance, de ductilité et de machinabilité. Cet alliage, composé de titane avec 6% d'aluminium et 4% de vanadium, est souvent le choix incontournable du châssis de tube en titane en raison de ses propriétés mécaniques supérieures et de la résistance à la fatigue.

Concevoir un châssis de tube en titane

Conceptualisation et modélisation

Le processus de conception d'un châssis en tube en titane commence par une modélisation et une simulation informatiques étendues. Les ingénieurs utilisent un logiciel avancé CAO (conception assistée par ordinateur) pour créer des modèles virtuels du châssis, en tenant compte des facteurs tels que la distribution de poids, l'aérodynamique et la sécurité des collisions. Ces prototypes numériques subissent des tests virtuels rigoureux pour optimiser leurs performances avant le début de toute construction physique.

Analyse structurelle et optimisation

Une fois la conception initiale terminée, elle subit une série d'analyses structurelles utilisant des outils FEA (analyse par éléments finis). Ce processus aide à identifier les zones de concentration de stress élevée et de points faibles potentiels dans le châssis du tube en titane. Les ingénieurs peuvent ensuite affiner la conception, ajuster les diamètres du tube, les épaisseurs de paroi et les configurations articulaires pour assurer une résistance optimale et des économies de poids.

Intégration des sous-systèmes

Un châssis en tube en titane bien conçu doit accueillir divers sous-systèmes de véhicules, y compris le groupe motopropulseur, la suspension et les caractéristiques de sécurité. Les ingénieurs doivent planifier soigneusement le routage des systèmes électriques, des conduites de carburant et des composants de refroidissement à travers la structure tubulaire. Ce processus d'intégration est crucial pour maintenir l'intégrité structurelle du châssis tout en s'assurant que tous les systèmes de véhicules fonctionnent harmonieusement.

Processus de fabrication pour le châssis de tube en titane

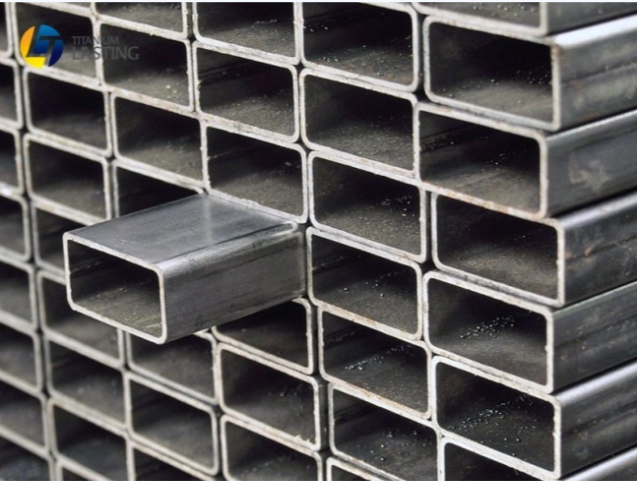

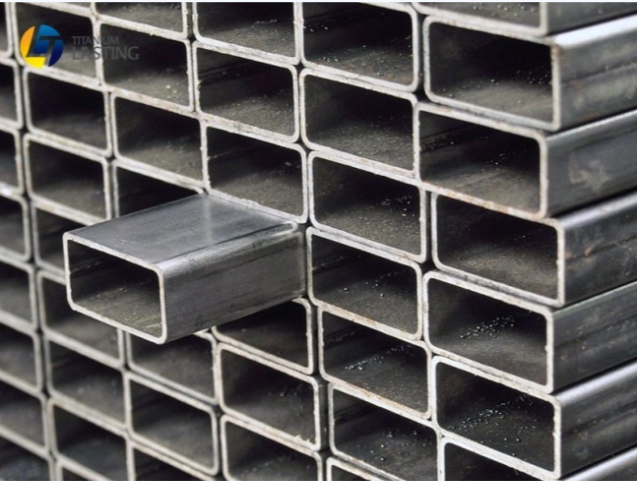

Production de tube

La fabrication d'un châssis de tube en titane commence par la production des tubes en titane eux-mêmes. Ce processus implique généralement des méthodes de fabrication de tubes sans couture ou soudées. Des tubes sans couture sont créés par un processus d'extrusion à chaud suivi d'un fonctionnement à froid, résultant en un tube sans couture de soudure. Les tubes soudés, en revanche, sont formés en roulant en titane et en soudant la couture, qui peut être plus rentable mais peut nécessiter des mesures de contrôle de la qualité supplémentaires.

Coupure et formage

Une fois les tubes en titane produits, ils doivent être coupés à des longueurs précises et formées dans les formes requises pour la conception du châssis. Ce processus implique souvent l'usinage CNC (Contrôle numérique de l'ordinateur) pour la précision. Les tubes en titane de flexion nécessitent un équipement et une expertise spécialisés en raison de la forte résistance et de la tendance du métal à repartir après la formation.

Techniques d'adhésion

L'assemblage d'un châssis de tube en titane repose fortement sur des techniques de jonction avancées. Bien que le soudage soit la méthode la plus courante, elle nécessite une compétence importante et un équipement spécialisé en raison de la réactivité du titane avec l'oxygène à des températures élevées. Le soudage Tig (tungstène inert) sous une atmosphère d'argon est généralement utilisé pour créer des soudures solides et propres. Des méthodes d'adhésion alternatives telles que la liaison adhésive ou la fixation mécanique peuvent également être utilisées dans certaines applications.

Traitement thermique

Après le soudage, le châssis du tube en titane subit souvent un traitement thermique pour soulager les contraintes internes et optimiser les propriétés du matériau. Ce processus doit être soigneusement contrôlé pour éviter la contamination ou les changements indésirables dans la microstructure du titane, ce qui pourrait compromettre les performances du châssis.

Applications du châssis de tube en titane

Automobiles hautes performances

L'application la plus importante du châssis de tube en titane se trouve dans le domaine des automobiles hautes performances et de luxe. Les fabricants de supercar ont adopté cette technologie pour créer des véhicules avec des ratios puissants / poids inégalés. L'utilisation d'un châssis de tube en titane permet à ces voitures d'atteindre une accélération, une manipulation et des vitesses de pointe extraordinaires tout en maintenant la rigidité et la sécurité structurelles.

Sport automobile

Dans le monde compétitif du sport automobile, où chaque fraction de seconde compte, le châssis en tube en titane a trouvé une maison naturelle. De la Formule 1 aux courses d'endurance, les propriétés légères et fortes de ces châssis offrent aux coureurs un avantage significatif. La capacité à affiner la répartition du poids et à améliorer la dynamique globale des véhicules fait du châssis de tube en titane un favori des ingénieurs de course.

Véhicules et prototypes conceptuels

Les constructeurs automobiles utilisent souvent un châssis en tube en titane dans les véhicules et prototypes conceptuels pour présenter des capacités de conception et d'ingénierie de pointe. Ces concept-cars servent de balises d'essai pour les nouvelles technologies et les philosophies de conception, avec le châssis de tube en titane permettant des formes et des configurations radicales qui pourraient ne pas être possibles avec les matériaux traditionnels.

Véhicules militaires spécialisés

Le secteur de la défense a également reconnu le potentiel du châssis de tube en titane pour les véhicules militaires spécialisés. La combinaison de poids léger et élevé est particulièrement précieux dans les applications où la mobilité et la protection sont primordiales. Le châssis du tube en titane peut contribuer à l'amélioration de l'efficacité énergétique, à une augmentation de la capacité de charge utile et à une survie accrue dans les situations de combat.

Avantages du châssis de tube en titane

Rapport de force / poids inégalé

L'avantage le plus significatif d'un châssis de tube en titane est son rapport force / poids exceptionnel. Cette caractéristique permet la création de véhicules qui sont simultanément plus légers et plus forts que ceux construits avec des matériaux traditionnels. Le poids réduit se traduit directement par des performances, une efficacité énergétique et des caractéristiques de manipulation améliorées.

Dynamique améliorée des véhicules

La nature légère d'un châssis de tube en titane contribue à une meilleure dynamique globale des véhicules. Avec moins de masse à gérer, les systèmes de suspension peuvent être plus réactifs et le centre de gravité du véhicule peut être optimisé. Il en résulte une meilleure capacité de virage, une manipulation plus précise et une expérience de conduite plus engageante.

Résistance à la corrosion

La résistance naturelle du titane à la corrosion est un avantage significatif pour la construction du châssis. Contrairement à l'acier, qui nécessite des revêtements protecteurs étendus, un châssis en tube en titane peut résister à des conditions environnementales sévères sans dégradation. Cette propriété est particulièrement précieuse dans les sports automobiles et les applications militaires où l'exposition à des éléments extrêmes est courante.

Résistance à la fatigue

La résistance à la fatigue du titane est supérieure à de nombreux autres métaux, y compris l'acier et l'aluminium. Cela signifie qu'un châssis de tube en titane peut résister aux cycles de contrainte répétés sans développer de fissures ou de faiblesses structurelles. Pour les véhicules et les applications de course haute performance, où le châssis est soumis à des vibrations et des charges constantes, cette résistance à la fatigue est cruciale pour la fiabilité et la sécurité à long terme.

Stabilité thermique

Le titane maintient sa force et son intégrité structurelle à travers une large gamme de températures. Cette stabilité thermique est bénéfique dans les applications où le châssis peut être exposé à une chaleur extrême, comme dans les véhicules de course ou à proximité de composants à haute température comme les systèmes d'échappement.

Défis et considérations

Facteurs de coût

Le principal défi dans l'adoption généralisée du châssis de tube en titane est le coût élevé associé au titane en tant que matière première et son traitement. Le titane est nettement plus cher que l'acier ou l'aluminium, et l'équipement spécialisé et l'expertise requis pour fabriquer encore augmenter les coûts. Cela rend le châssis de tube en titane principalement viable pour les applications haut de gamme ou spécialisées où les avantages sociaux justifient les dépenses.

Complexité de fabrication

Travailler avec le titane présente des défis uniques dans le processus de fabrication. La forte résistance et la réactivité du métal nécessitent des outils et des techniques spécialisés pour couper, former et soudger. Le besoin d'atmosphères contrôlées pendant le soudage et le traitement thermique ajoute de la complexité au processus de production, ce qui augmente potentiellement les délais de plomb et les coûts de fabrication.

Concevoir des contraintes

Bien que Titanium offre de nombreux avantages, ses propriétés uniques peuvent également imposer certaines contraintes de conception. La résistance élevée du matériau peut le rendre moins indulgent dans les situations de crash par rapport aux métaux plus ductils. Les ingénieurs doivent soigneusement considérer l'absorption d'énergie et la conception de la zone de crumple lors du développement d'un châssis de tube en titane pour assurer la sécurité des occupants en cas de collision.

Réparation et entretien

La réparation d'un châssis en tube en titane peut être plus difficile et coûteuse que la réparation des structures en acier traditionnelles. Les techniques de soudage spécialisées requises et le besoin potentiel de traitement thermique après les réparations peuvent rendre l'entretien plus complexe. De plus, trouver des techniciens ayant de l'expérience dans le travail avec les structures en titane peut être difficile en dehors des installations spécialisées.

Disponibilité des matériaux

La chaîne d'approvisionnement du titane peut être moins robuste que celle des matériaux automobiles plus courants. Cela peut entraîner des problèmes potentiels avec la disponibilité des matériaux et des délais plus longs pour la production. Les fabricants doivent gérer soigneusement leurs chaînes d'approvisionnement pour assurer un débit constant de titane pour la production de châssis.

Perspectives et innovations futures

Avancées dans les technologies de fabrication

L'avenir du châssis de tube en titane semble prometteur à mesure que les nouvelles technologies de fabrication émergent. La fabrication additive, ou l'impression 3D, ouvre de nouvelles possibilités pour créer des structures de titane complexes avec des géométries optimisées. Ces technologies peuvent aider à réduire les coûts de production et à permettre des conceptions de châssis plus complexes qui étaient auparavant peu pratiques ou impossibles à fabriquer.

Solutions de matériaux hybrides

Les chercheurs explorent les conceptions de châssis hybrides qui combinent des tubes en titane avec d'autres matériaux avancés tels que les composites en fibre de carbone. Ces structures hybrides visent à tirer parti des forces de plusieurs matériaux pour créer des châssis qui sont encore plus légers et plus forts que les constructions en titane pur.

Amélioration des formulations d'alliages

Les recherches en cours sur les alliages de titane peuvent produire de nouvelles formulations spécifiquement adaptées aux applications de châssis. Ces alliages avancés pourraient offrir une amélioration de la soudabilité, une meilleure résistance à la fatigue ou une formabilité améliorée, résolvant certains des défis actuels associés à la fabrication du châssis en tube en titane.

Applications élargies

À mesure que les coûts de fabrication diminuent et que l'expertise en conception augmente, nous pouvons voir la technologie du châssis de tube de titane se dérouler à un éventail plus large de véhicules. Cela pourrait inclure des voitures de sport haut de gamme, des véhicules électriques cherchant à maximiser la plage grâce à la réduction du poids et même des véhicules commerciaux spécialisés où les avantages d'un châssis léger et solide justifient l'investissement.

Conclusion

Le châssis en tube en titane représente un summum de l'ingénierie automobile, offrant une combinaison de résistance, de légèreté et de performances qui est inégalée par les matériaux traditionnels. Bien que les défis restent en termes de coût et de complexité manufacturière, les avantages de cette technologie continuent de stimuler l'innovation dans les industries automobiles et sports automobiles.

Alors que nous regardons vers l'avenir, le développement continu des techniques de traitement du titane et le potentiel de nouvelles formulations en alliage suggèrent que le rôle du châssis de tube en titane dans la conception des véhicules ne fera que croître. De l'hippodrome à la salle d'exposition, cette technologie révolutionnaire devrait façonner la prochaine génération de véhicules hautes performances, repoussant les limites de ce qui est possible dans l'ingénierie automobile.

Le voyage du châssis de tube en titane est loin d'être terminé. Alors que les ingénieurs et les concepteurs continuent de repousser les limites de la science des matériaux et de la technologie de fabrication, nous pouvons nous attendre à voir des applications encore plus impressionnantes de cette conception innovante de châssis. Le châssis du tube en titane témoigne de l'ingéniosité humaine et de la poursuite incessante de l'excellence automobile.