Ansichten: 290 Autor: Dauerhaftes Titan Veröffentlichung Zeit: 2024-10-16 Herkunft: Website

In der sich ständig weiterentwickelnden Landschaft der Automobiltechnik zeichnet sich eine Innovation aus, um das Design und die Leistung des Fahrzeugs zu revolutionieren: das Titan-Rohr-Chassis. Diese modernste Technologie kombiniert die Festigkeit und die leichten Eigenschaften von Titan mit der strukturellen Integrität des röhrenförmigen Designs, was zu einem Chassis führt, das sowohl unglaublich stark als auch bemerkenswert leicht ist. Während wir uns in die Welt des Titan -Rohr -Chassis eintauchen, werden wir ihre Designprinzipien, Herstellungsprozesse, Anwendungen, Vorteile und die Herausforderungen, die mit dieser bahnbrechenden Technologie verbunden sind, untersuchen.

Titan, das vierthäufigste Strukturmetall in der Erdkruste, wurde seit langem für das Verhältnis von außergewöhnlicher Stärke zu Gewicht geschätzt. Dieses bemerkenswerte Metall verfügt über eine Dichte von etwa 4,5 g/cm³, was ungefähr 60% der von Stahl entspricht, aber vergleichbare Festigkeit beibehält. Die Verwendung von Titan in einem Rohrgehäuse nutzt diese inhärenten Eigenschaften, um eine Struktur zu erzeugen, die sowohl robust als auch leicht ist.

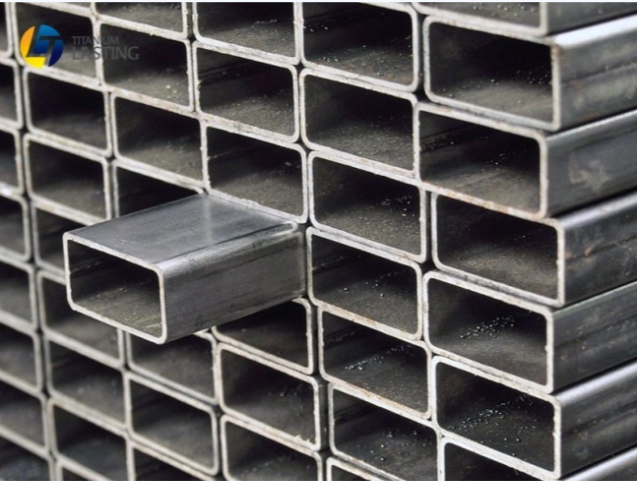

Das röhrenförmige Design eines Titan -Rohr -Chassis ist nicht nur ästhetisch. Es ist ein grundlegender Aspekt seiner technischen Fähigkeiten. Röhren bieten im Vergleich zu herkömmlichen Kastenabschnittenkonstruktionen eine überlegene Torsionssteifigkeit, die eine bessere Verteilung der Spannung während der gesamten Struktur ermöglichen. In Kombination mit der natürlichen Stärke Titans führt diese tubuläre Konfiguration zu einem Chassis, das erhebliche Kräfte standhalten kann und gleichzeitig ihre strukturelle Integrität aufrechterhält.

Nicht alle Titanien sind gleich, wenn es um die Fahrgestellkonstruktion geht. Ingenieure entscheiden sich in der Regel für Titanlegierungen wie Ti-6Al-4V, was ein optimales Gleichgewicht zwischen Stärke, Duktilität und Bearbeitbarkeit bietet. Diese Legierung, die aus Titan mit 6% Aluminium und 4% Vanadium besteht, ist aufgrund seiner überlegenen mechanischen Eigenschaften und seiner Müdigkeitsbeständigkeit häufig die Auswahl für Titanrohr-Chassis.

Der Entwurfsprozess für ein Titan -Rohr -Chassis beginnt mit umfassender Computermodellierung und Simulation. Ingenieure verwenden fortschrittliche CAD-Software (computergestützte Design), um virtuelle Modelle des Chassis zu erstellen, wobei Faktoren wie Gewichtsverteilung, Aerodynamik und Crash-Sicherheit berücksichtigt werden. Diese digitalen Prototypen werden strengen virtuellen Tests durchgeführt, um ihre Leistung zu optimieren, bevor eine physische Konstruktion beginnt.

Sobald das erste Design abgeschlossen ist, wird eine Reihe von Strukturanalysen unter Verwendung von FEA -Tools (Finite -Elemente -Analyse) durchgeführt. Dieser Prozess hilft dabei, Bereiche mit hoher Spannungskonzentration und potenziellen Schwachstellen im Titanrohr -Chassis zu identifizieren. Die Ingenieure können dann das Design, das Einstellen von Röhrendurchmessern, Wandstärken und Gelenkkonfigurationen verfeinern, um eine optimale Festigkeits- und Gewichtseinsparung zu gewährleisten.

Ein gut gestaltetes Titan-Rohr-Chassis muss verschiedene Fahrzeugsubsysteme aufnehmen, einschließlich der Merkmale des Antriebsstrangs, der Aufhängung und der Sicherheitsfunktionen. Ingenieure müssen die Routing von elektrischen Systemen, Kraftstoffleitungen und Kühlkomponenten durch die Rohrstruktur sorgfältig planen. Dieser Integrationsprozess ist entscheidend für die Aufrechterhaltung der strukturellen Integrität des Chassis und gleichzeitig sicherzustellen, dass alle Fahrzeugsysteme harmonisch funktionieren.

Die Herstellung eines Titan -Rohr -Chassis beginnt mit der Herstellung der Titanröhrchen selbst. Dieser Prozess umfasst normalerweise entweder nahtlose oder geschweißte Rohrherstellungsmethoden. Nahlose Röhrchen werden durch einen Prozess der heißen Extrusion erzeugt, gefolgt von Kaltarbeit, was zu einer Röhre ohne Schweißnaht führt. Schweißröhrchen hingegen werden gebildet, indem Titanblech und Schweißen der Naht geschweißt werden, was kostengünstiger sein kann, aber möglicherweise zusätzliche Qualitätskontrollmaßnahmen erfordern.

Sobald die Titanröhrchen hergestellt wurden, müssen sie zu genauen Längen geschnitten und zu den erforderlichen Formen für das Chassis -Design geformt werden. Dieser Prozess umfasst häufig CNC (Computer Numerical Control) für Genauigkeit. Das Biegen von Titanröhren erfordert aufgrund der hohen Festigkeit und der Tendenz des Metalls, nach der Bildung zurückzuführen.

Die Montage eines Titan -Rohr -Chassis hängt stark von fortschrittlichen Verbindungstechniken ab. Während das Schweißen die häufigste Methode ist, erfordert es aufgrund der Reaktivität durch Titan mit Sauerstoff bei hohen Temperaturen erhebliche Fähigkeiten und spezialisierte Geräte. Das Schweißen von TIG (Wolframinertgas) unter einer Argonatmosphäre wird in der Regel eingesetzt, um starke, saubere Schweißnähte zu erzeugen. In bestimmten Anwendungen können auch alternative Verbindungsmethoden wie adhäsive Bindung oder mechanische Befestigung verwendet werden.

Nach dem Schweißen unterliegt das Titanrohr -Chassis häufig einer Wärmebehandlung, um innere Belastungen zu lindern und die Eigenschaften des Materials zu optimieren. Dieser Prozess muss sorgfältig kontrolliert werden, um Kontaminationen oder unerwünschte Änderungen in der Mikrostruktur des Titans zu vermeiden, was die Leistung des Chassis beeinträchtigen könnte.

Die bekannteste Anwendung des Titan-Rohr-Chassis liegt im Bereich der Hochleistungs- und Luxusautomobile. Supercar-Hersteller haben diese Technologie angenommen, um Fahrzeuge mit unvergleichlichen Power-to-Gewicht-Verhältnissen zu schaffen. Die Verwendung eines Titanrohr -Chassis ermöglicht es diesen Autos, außergewöhnliche Beschleunigung, Handhabung und Höchstgeschwindigkeiten zu erreichen und gleichzeitig die strukturelle Starrheit und Sicherheit zu erhalten.

In der wettbewerbsfähigen Welt von Motorsports, in der jeder Bruchteil eines zweiten Males ein natürliches Zuhause gefunden hat. Von der Formel 1 bis zum Ausdauerrennsport bieten die leichten und starken Eigenschaften dieser Chassis den Rennfahrern einen erheblichen Vorteil. Die Fähigkeit, die Verteilung der Gewichtszunahme zu optimieren und die Gesamtfahrzeugdynamik zu verbessern, macht Titan-Rohr-Chassis zu einem Favorit unter Renningenieuren.

Automobilhersteller verwenden häufig Titan-Rohr-Chassis in Konzeptfahrzeugen und Prototypen, um modernste Design- und technische Funktionen zu präsentieren. Diese Konzeptautos dienen als Testbetten für neue Technologien und Designphilosophien, wobei das Titan -Rohr -Chassis radikale Formen und Konfigurationen ermöglicht, die mit traditionellen Materialien möglicherweise nicht möglich sind.

Der Verteidigungssektor hat auch das Potenzial des Titan -Rohr -Chassis für spezialisierte Militärfahrzeuge erkannt. Die Kombination aus geringem Gewicht und hoher Festigkeit ist besonders wertvoll in Anwendungen, bei denen Mobilität und Schutz von größter Bedeutung sind. Das Titanrohr -Chassis kann zu einer verbesserten Kraftstoffeffizienz, einer erhöhten Nutzlastkapazität und einer verbesserten Überlebensfähigkeit in Kampfsituationen beitragen.

Der wichtigste Vorteil eines Titan-Rohr-Chassis ist das Verhältnis von außergewöhnlicher Stärke zu Gewicht. Dieses Merkmal ermöglicht die Erstellung von Fahrzeugen, die gleichzeitig leichter und stärker sind als die mit traditionellen Materialien gebauten. Das reduzierte Gewicht führt direkt in eine verbesserte Leistung, Kraftstoffeffizienz und Handhabungseigenschaften.

Der leichte Charakter eines Titan -Rohr -Chassis trägt zu einer besseren Gesamtdynamik des Fahrzeugs bei. Mit weniger Masse zu verwalten, können Suspensionssysteme reaktionsfähiger sein und der Schwerpunkt des Fahrzeugs kann optimiert werden. Dies führt zu einer verbesserten Kurvenfähigkeit, einer genaueren Handhabung und einem ansprechenden Fahrerlebnis.

Der natürliche Widerstand des Titans gegen Korrosion ist ein signifikanter Vorteil für die Fahrgestellkonstruktion. Im Gegensatz zu Stahl, für das umfangreiche Schutzbeschichtungen erforderlich sind, kann ein Titan -Rohr -Chassis heftigen Umweltbedingungen ohne Abbau standhalten. Diese Eigenschaft ist besonders wertvoll in Motorsport und militärischen Anträgen, bei denen Extremanlage extremer Elemente häufig vorkommt.

Die Ermüdungsbeständigkeit von Titan ist vielen anderen Metallen überlegen, einschließlich Stahl und Aluminium. Dies bedeutet, dass ein Titanrohr -Chassis wiederholte Spannungszyklen standhalten kann, ohne Risse oder strukturelle Schwächen zu entwickeln. Bei Hochleistungsfahrzeugen und Rennanwendungen, bei denen das Chassis ständigen Schwingungen und Lasten ausgesetzt ist, ist dieser Ermüdungsbeständigkeit für die langfristige Zuverlässigkeit und Sicherheit von entscheidender Bedeutung.

Titanium hält seine Stärke und strukturelle Integrität über einen weiten Temperaturbereich hinweg. Diese thermische Stabilität ist in Anwendungen von Vorteil, bei denen das Chassis extremer Wärme ausgesetzt sein kann, z. B. in Rennfahrzeugen oder in der Nähe von Hochtemperaturkomponenten wie Auspuffanlagen.

Die primäre Herausforderung bei der weit verbreiteten Einführung von Titanrohr -Chassis ist die hohen Kosten, die mit Titan als Rohstoff und seiner Verarbeitung verbunden sind. Titan ist wesentlich teurer als Stahl oder Aluminium, und die spezialisierten Geräte und Fachkenntnisse, die für die Herstellung erforderlich sind, erhöhen die Kosten. Dies macht das Titan-Rohr-Chassis hauptsächlich für High-End- oder Spezialanwendungen realisierbar, bei denen die Leistungsleistungen die Kosten rechtfertigen.

Die Arbeit mit Titanium stellt einzigartige Herausforderungen im Herstellungsprozess auf. Die hohe Festigkeit und Reaktivität des Metalls erfordern spezielle Werkzeuge und Techniken zum Schneiden, Bildung und Schweißen. Die Notwendigkeit kontrollierter Atmosphären während des Schweiß- und Wärmebehandlung erhöht den Produktionsprozess und erhöht möglicherweise die Vorlaufzeiten und die Herstellungskosten.

Während Titanium viele Vorteile bietet, können seine einzigartigen Eigenschaften auch bestimmte Designbeschränkungen auferlegen. Die hohe Stärke des Materials kann es in Absturzsituationen im Vergleich zu duktilen Metallen weniger vergeben. Die Ingenieure müssen bei der Entwicklung eines Titanrohr -Chassis sorgfältig in Betracht ziehen, um die Sicherheit der Insassen im Falle einer Kollision zu gewährleisten.

Die Reparatur eines Titanrohr -Chassis kann herausfordernder und teuer sein als die Reparatur herkömmlicher Stahlkonstruktionen. Die speziellen Schweißtechniken und der potenzielle Bedarf an Wärmebehandlung nach Reparaturen können die Wartung komplexer machen. Darüber hinaus kann das Finden von Technikern mit Erfahrung in der Arbeit mit Titanstrukturen außerhalb von speziellen Einrichtungen schwierig sein.

Die Lieferkette für Titan kann weniger robust sein als die der häufigeren Automobilmaterialien. Dies kann zu potenziellen Problemen mit Materialverfügbarkeit und längeren Vorlaufzeiten für die Produktion führen. Die Hersteller müssen ihre Versorgungsketten sorgfältig verwalten, um einen stetigen Titanstrom für die Chassis -Produktion zu gewährleisten.

Die Zukunft des Titan -Rohr -Chassis sieht vielversprechend aus, wenn neue Fertigungstechnologien auftauchen. Die additive Herstellung oder 3D -Druck eröffnet neue Möglichkeiten für die Erstellung komplexer Titanstrukturen mit optimierten Geometrien. Diese Technologien können dazu beitragen, die Produktionskosten zu senken und kompliziertere Chassis -Designs zu ermöglichen, die zuvor unpraktisch oder nicht hergestellt wurden.

Forscher untersuchen hybride Chassis -Designs, die Titanrohre mit anderen fortschrittlichen Materialien wie Kohlefaserverbundwerkstoffen kombinieren. Diese Hybridstrukturen zielen darauf ab, die Stärken mehrerer Materialien zu nutzen, um Chassis zu erzeugen, die noch leichter und stärker sind als reine Titan -Konstruktionen.

Die laufenden Untersuchungen zu Titanlegierungen können neue Formulierungen ergeben, die speziell auf Chassis -Anwendungen zugeschnitten sind. Diese fortschrittlichen Legierungen könnten eine verbesserte Schweißbarkeit, eine bessere Ermüdungsresistenz oder eine verbesserte Formbarkeit bieten und einige der aktuellen Herausforderungen mit der Herstellung von Titan -Rohr -Chassis bewältigen.

Wenn die Herstellungskosten sinken und das Designkenntnis wächst, können wir die Titan -Röhrchen -Chassis -Technologie auf ein breiteres Spektrum von Fahrzeugen rasen. Dies könnte High-End-Sportwagen, Elektrofahrzeuge umfassen, die die Reichweite durch Gewichtsreduzierung maximieren möchten, und sogar spezialisierte Nutzfahrzeuge, bei denen die Vorteile eines leichten, starken Chassis die Investition rechtfertigen.

Das Titan -Rohr -Chassis stellt einen Höhepunkt der Automobiltechnik dar und bietet eine Kombination aus Stärke, Leichtigkeit und Leistung, die durch herkömmliche Materialien unvergleichlich ist. Während die Herausforderungen in Bezug auf die Kosten und die Komplexität der Fertigung bestehen bleiben, steigern die Vorteile dieser Technologie weiterhin die Innovation in der Automobil- und Motorsportbranche.

Wenn wir in die Zukunft schauen, legen die kontinuierliche Entwicklung von Titan -Verarbeitungstechniken und das Potenzial für neue Legierungsformulierungen nahe, dass die Rolle des Titan -Rohr -Chassis bei der Fahrzeugdesign nur wachsen wird. Von der Rennstrecke bis zum Showroom wird diese revolutionäre Technologie die nächste Generation von Hochleistungsfahrzeugen prägen und die Grenzen dessen überschreiten, was in der Automobiltechnik möglich ist.

Die Reise des Titan -Rohr -Chassis ist noch lange nicht vorbei. Da Ingenieure und Designer weiterhin die Grenzen der Materialwissenschaft und der Fertigungstechnologie überschreiten, können wir noch beeindruckendere Anwendungen dieses innovativen Chassis -Designs erwarten. Das Titan -Rohr -Chassis ist ein Beweis für den menschlichen Einfallsreichtum und das unerbittliche Streben nach Automobilexzellenz.

Titan -Redakteure spielen eine entscheidende Rolle bei der Reduzierung der Wartungskosten in verschiedenen Branchen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Haltbarkeit und leichter Natur, machen sie zu einer ausgezeichneten Wahl für Anwendungen, die Zuverlässigkeit und Effizienz fordern. Durch die Investition in Titan-Reduder können Unternehmen nicht nur ihre betriebliche Effizienz verbessern, sondern auch erhebliche langfristige Einsparungen erzielen. Der strategische Einsatz von Titan in Rohrleitungssystemen stellt einen zukunftsorientierten Ansatz für das Wartungsmanagement dar, um sicherzustellen, dass Unternehmen in wettbewerbsfähigen Märkten gedeihen können.

Titan -Reduzierungen sind unverzichtbar, um die Sicherheit in gefährlichen chemischen Umgebungen zu verbessern. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und Kompatibilität mit verschiedenen Chemikalien, machen sie ideal für die Verwendung in Branchen, in denen Sicherheit oberste Priorität hat. Durch die Verhinderung von Lecks, die Verringerung der Umweltauswirkungen und die Gewährleistung der Betriebseffizienz spielen Titan -Reduzierer eine entscheidende Rolle bei der Sicherung von Arbeitnehmern und der Umwelt. Während sich die Branchen weiterentwickeln und sich neuen Herausforderungen stellen, wird die Bedeutung zuverlässiger und sicherer Materialien wie Titan nur wachsen, was Titanrückgänge zu einer wichtigen Komponente in der Zukunft der chemischen Verarbeitung macht.

Titan -Reduzierer sind wesentliche Komponenten bei der Förderung der Nachhaltigkeit innerhalb der industriellen Operationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Industrien weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftstoffsystemen trägt zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einer höheren Sicherheit bei. Während Herausforderungen wie Kosten und Maschinenbarkeit bestehen, machen die langfristigen Vorteile der Verwendung von Titan-Flachbalken sie zu einem wesentlichen Material in der modernen Flugzeugdesign. Während sich die Luftfahrtindustrie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanium nur zunehmen und ihren Platz als Schlüsselmaterial in der Flugzeugherstellung festigen.

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden -Stangen ist für die Verbesserung ihrer Leistung und Langlebigkeit von wesentlicher Bedeutung. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.

Titanfadenstangen sind als überlegene Wahl für Anwendungen hervorzuheben, die Korrosionsbeständigkeit, Festigkeit und leichte Eigenschaften erfordern. Während sie im Vergleich zu anderen Materialien höhere Kosten haben, rechtfertigen die langfristigen Vorteile in Bezug auf Haltbarkeit und Leistung häufig die Investition. Da die Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, werden Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Ingenieurwesen und Herstellung spielen. Die laufenden Fortschritte bei der Titanverarbeitung und -anwendungen werden seine Position als führendes Material in verschiedenen Sektoren weiter verbessern.

Titan -Reduzierer spielen eine entscheidende Rolle bei der Verbesserung der Effizienz in verschiedenen industriellen Prozessen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und leichter Natur, machen sie in Anwendungen, die von chemischer Verarbeitung bis hin zu Öl und Gas reichen, unverzichtbar. Durch die Verbesserung der Durchflussdynamik, die Gewährleistung der Haltbarkeit, die Verbesserung der Sicherheit und die Bereitstellung von Vielseitigkeit tragen Titan -Reduzierer erheblich zu Betriebseffizienz und Kosteneinsparungen bei. Da sich die Branchen weiterentwickeln und effizientere Lösungen anstreben, wird die Nachfrage nach Titan -Reduzierern voraussichtlich wachsen. Ihre Fähigkeit, heftigen Bedingungen standzuhalten und gleichzeitig die Leistung aufrechtzuerhalten, macht sie zu einem wertvollen Vorteil bei der Suche nach Effizienz in industriellen Prozessen. Die kontinuierlichen Fortschritte bei den Technologien für die Herstellung und Verarbeitung von Titan werden wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan -Reduzern in der modernen Industrie weiter festigt.

Titanfädenstangen sind einen signifikanten Fortschritt der für leichten Strukturen verwendeten Materialien. Ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht, Korrosionsbeständigkeit, Vielseitigkeit, Biokompatibilität und Ermüdungsbeständigkeit machen sie zur besten Option für verschiedene Anwendungen in mehreren Branchen. Während sich die Technologie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanfäden nur zunehmen und den Weg für innovative Designs und Anwendungen ebnen. Die Zukunft von Bau, Luft- und Raumfahrt und Medizintechnik wird wahrscheinlich eine noch stärkere Integration von Titanfädenbalken haben und ihre Rolle als Eckpfeiler der modernen Ingenieurwesen weiter festigen.

Das Titan ist die beste Wahl für Reduzierer in chemischen Verarbeitungsanlagen aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit, des Verhältnisses von hoher Festigkeit zu Gewicht, thermischer Stabilität, Resistenz gegen Biofouling, langfristiger Kosteneffizienz, Vielseitigkeit und Umweltvorteile. Während sich die chemische Industrie weiterentwickelt, wird die Einführung von Titan -Reduzierern wahrscheinlich zunehmen, was auf die Notwendigkeit sicherer, effizienter und umweltfreundlicherer Lösungen zurückzuführen ist. Die Kombination dieser Faktoren positioniert Titan als Material, das nicht nur den aktuellen Anforderungen der Branche entspricht, sondern auch den Weg für zukünftige Fortschritte in der chemischen Verarbeitungstechnologie ebnet.

Titanienverbesserungen sind wesentliche Komponenten in der chemischen Industrie, die nach strengen Standards geregelt sind, die ihre Leistung und Zuverlässigkeit gewährleisten. Ihre einzigartigen Eigenschaften machen sie für eine Vielzahl von Anwendungen geeignet, von der chemischen Verarbeitung bis zur pharmazeutischen Herstellung. Da Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, wird die Nachfrage nach Titan -Befestigungselementen wahrscheinlich wachsen. Durch die Einhaltung etablierter Standards und das Erkennen der Vorteile von Titan können Unternehmen ihre betriebliche Effizienz und Sicherheit verbessern.

Titanium -Flachbalken sind ein wesentliches Material in der Medizinproduktindustrie und bieten eine einzigartige Kombination von Eigenschaften, die sie ideal für verschiedene Anwendungen machen. Ihre Biokompatibilität, Korrosionsbeständigkeit, das Verhältnis von Festigkeit zu Gewicht und einfache Herstellung positionieren sie als bevorzugte Wahl für Hersteller von chirurgischen Instrumenten, Implantaten und Prothesen. Mit dem Fortschritt der Technologie wird die Verwendung von Titan -Flachbalken in Medizinprodukten wahrscheinlich erweitert und die Patientenversorgung und die Ergebnisse weiter verbessert. Die laufende Forschung und Entwicklung in Titananwendungen wird weiterhin Innovationen im medizinischen Bereich vorantreiben und letztendlich Patienten und Gesundheitsdienstleistern gleichermaßen zugute kommen.

Titan -Reduzierer bieten eine Vielzahl von Vorteilen in Meeresumgebungen, darunter überlegene Korrosionsbeständigkeit, leichte Eigenschaften, verbesserte Haltbarkeit und Kompatibilität mit anderen Materialien. Diese Vorteile machen sie zu einer idealen Wahl für verschiedene Meeresanwendungen, von strukturellen Komponenten bis hin zu kritischen Systemen wie Kühlung und Abgas. Während sich die Meeresindustrie weiterentwickelt, wird die Nachfrage nach leistungsstarken Materialien wie Titan wahrscheinlich wachsen und den Weg für effizientere und nachhaltigere Meeresbetrieb ebnen. Durch die Investition in Titan -Reduder können Meeresbetreiber ihre betriebliche Effizienz verbessern, die Kosten senken und zu einer nachhaltigeren Zukunft für die Branche beitragen.

Die Kosten für Titan-Befestigungen werden von einer Vielzahl von Faktoren beeinflusst, einschließlich Rohstoffpreisen, Herstellungsprozessen, Marktnachfrage, wirtschaftlichen Bedingungen, technologischen Fortschritten und anwendungsspezifischen Anforderungen. Das Verständnis dieser Faktoren ist wichtig, um fundierte Entscheidungen über die Verwendung von Titanbefestigungen in verschiedenen Anwendungen zu treffen. Während sich die Branchen weiterentwickeln und nach leichter, leistungsstarker Materialien wächst, wird sich die Dynamik der Titan-Verschlusspreise wahrscheinlich weiter ändern. Hersteller und Beschaffungsspezialisten müssen über diese Trends auf dem Laufenden bleiben, um die Kosten effektiv zu verwalten und die erfolgreiche Integration von Titan -Befestigungen in ihre Projekte zu gewährleisten.

Die Investition in Titan-Thread-Bars bietet zahlreiche langfristige Vorteile, darunter Kosteneinsparungen, verbesserte Leistung, höhere Sicherheit, Umweltverträglichkeit und Vielseitigkeit in verschiedenen Branchen. Da Unternehmen weiterhin Materialien suchen, die Haltbarkeit und Zuverlässigkeit bieten, sind Titanfäden als überlegene Wahl. Ihre einzigartigen Eigenschaften und Anwendungen machen sie zu einer wesentlichen Komponente in der modernen Fertigung und Konstruktion und ebnen den Weg für Innovationen, die die Effizienz und Sicherheit verbessern.

Die Qualität der Titan -Flachbalken ist ein vielfältiges Verfahren, das sorgfältige Materialauswahl, strenge Herstellungsprozesse und strenge Qualitätskontrollmaßnahmen umfasst. Durch die Konzentration auf diese Bereiche können Hersteller hochwertige Titan-Flachriegel produzieren, die den Anforderungen verschiedener Branchen entsprechen. Da die Nachfrage nach Titan weiter wächst, wird die Aufrechterhaltung hoher Qualitätsstandards für den Erfolg in diesem Wettbewerbsmarkt von wesentlicher Bedeutung sein.

Titan-Gewindestangen bieten zahlreiche Vorteile für Automobilanwendungen, darunter leichte Eigenschaften, hohe Festigkeit, Korrosionsbeständigkeit und Haltbarkeit von Hochtemperaturen. Ihre Verwendung in Motorkomponenten, Aufhängungssystemen, Abgassystemen und Chassis -Komponenten unterstreicht ihre Vielseitigkeit und Effektivität bei der Verbesserung der Fahrzeugleistung. Wenn sich die Automobilindustrie in Richtung nachhaltigerer Praktiken bewegt, wird erwartet, dass die Abhängigkeit von Titanfadenstangen wächst, was sie zu einem wichtigen Material in der Zukunft der Automobilherstellung macht. Die laufende Forschung und Entwicklung in Titanlegierungen und Fertigungstechniken werden wahrscheinlich zu noch innovativeren Anwendungen führen, was den Platz Titan im Automobilsektor weiter festigt.

Titan -Reduzierer sind in der Luft- und Raumfahrtindustrie unverzichtbar und bieten wesentliche Funktionen und tragen gleichzeitig zur Gewichtsreduzierung und Leistungsverstärkung bei. Die oben genannten Hersteller stehen an der Spitze dieser Technologie und bieten hochwertige Produkte, die den strengen Anforderungen von Luft- und Raumfahrtanwendungen entsprechen. Im Laufe der Branche wird die Rolle von Titan -Reduzierern weiter ausgebaut, was auf die Notwendigkeit von Effizienz, Sicherheit und Innovation zurückzuführen ist. Die kontinuierlichen Fortschritte in der Titan -Technologie werden wahrscheinlich zu noch mehr Anwendungen und Verbesserungen des Luft- und Raumfahrttechnik führen, was die Position von Titan als kritisches Material in der Zukunft der Luftfahrt festigend zu festigen.

Wenn Sie Alternativen zu Titanium -Flachbalken in Betracht ziehen, ist es wichtig, die Vor- und Nachteile jedes Materials auf der Grundlage Ihrer spezifischen Bedürfnisse und Ihres Budgets abzuwägen. Aluminium und Stahl bieten kostengünstige Lösungen für allgemeine Anwendungen, während Kohlefaser eine hohe Leistung für spezielle Verwendungszwecke bietet. Niob und Edelstahl sind eine hervorragende Auswahl für bestimmte Anwendungen, die einzigartige Eigenschaften erfordern. Letztendlich hängt die beste Alternative von den spezifischen Anforderungen Ihres Projekts ab, einschließlich Gewicht, Stärke, Korrosionsbeständigkeit und Budgetbeschränkungen. Wenn Sie die Eigenschaften jedes Materials verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren Bedürfnissen entspricht, ohne die Bank zu brechen.