Introducción al chasis de tubo de titanio

En el panorama en constante evolución de la ingeniería automotriz, una innovación se destaca por su potencial para revolucionar el diseño y el rendimiento del vehículo: el chasis de tubo de titanio. Esta tecnología de vanguardia combina la resistencia y las propiedades livianas del titanio con la integridad estructural del diseño tubular, lo que resulta en un chasis que es increíblemente fuerte y notablemente ligero. A medida que avanzamos en el mundo del chasis de tubo de titanio, exploraremos sus principios de diseño, procesos de fabricación, aplicaciones, ventajas y los desafíos que vienen con esta tecnología innovadora.

La ciencia detrás del chasis de tubo de titanio

Comprender el titanio como material

El titanio, el cuarto metal estructural más abundante en la corteza terrestre, ha sido apreciado por su relación de resistencia / peso excepcional. Este notable metal cuenta con una densidad de aproximadamente 4.5 g/cm³, que es aproximadamente el 60% que el de acero, pero mantiene una resistencia comparable. El uso de titanio en un chasis de tubo aprovecha estas propiedades inherentes para crear una estructura que sea robusta y liviana.

La ventaja de diseño tubular

El diseño tubular de un chasis de tubo de titanio no es simplemente estético; Es un aspecto fundamental de su destreza de ingeniería. Los tubos ofrecen rigidez torsional superior en comparación con los diseños tradicionales de la sección de cajas, lo que permite una mejor distribución del estrés en toda la estructura. Cuando se combina con la resistencia natural del titanio, esta configuración tubular da como resultado un chasis que puede soportar fuerzas significativas mientras mantiene su integridad estructural.

Selección de aleación para el chasis de tubo de titanio

No todo el titanio se crea igual cuando se trata de la construcción del chasis. Los ingenieros generalmente optan por aleaciones de titanio, como TI-6Al-4V, que ofrece un equilibrio óptimo de resistencia, ductilidad y maquinabilidad. Esta aleación, compuesta de titanio con 6% de aluminio y 4% de vanadio, es a menudo la opción de referencia para el chasis de tubo de titanio debido a sus propiedades mecánicas superiores y resistencia a la fatiga.

Diseño de un chasis de tubo de titanio

Conceptualización y modelado

El proceso de diseño para un chasis de tubo de titanio comienza con un extenso modelado y simulación de computadora. Los ingenieros utilizan software CAD avanzado (diseño asistido por computadora) para crear modelos virtuales del chasis, teniendo en cuenta factores como la distribución del peso, la aerodinámica y la seguridad de los choques. Estos prototipos digitales experimentan pruebas virtuales rigurosas para optimizar su rendimiento antes de que comience cualquier construcción física.

Análisis estructural y optimización

Una vez que se completa el diseño inicial, sufre una serie de análisis estructurales utilizando herramientas FEA (análisis de elementos finitos). Este proceso ayuda a identificar áreas de alta concentración de estrés y posibles puntos débiles en el chasis de tubo de titanio. Los ingenieros pueden refinar el diseño, ajustar los diámetros del tubo, los espesores de la pared y las configuraciones de las articulaciones para garantizar la resistencia y el ahorro de peso óptimos.

Integración de subsistemas

Un chasis de tubo de titanio bien diseñado debe acomodar varios subsistemas de vehículos, incluidos el tren motriz, la suspensión y las características de seguridad. Los ingenieros deben planificar cuidadosamente el enrutamiento de sistemas eléctricos, líneas de combustible y componentes de enfriamiento a través de la estructura tubular. Este proceso de integración es crucial para mantener la integridad estructural del chasis al tiempo que garantiza que todos los sistemas de vehículos funcionen armoniosamente.

Procesos de fabricación para el chasis de tubo de titanio

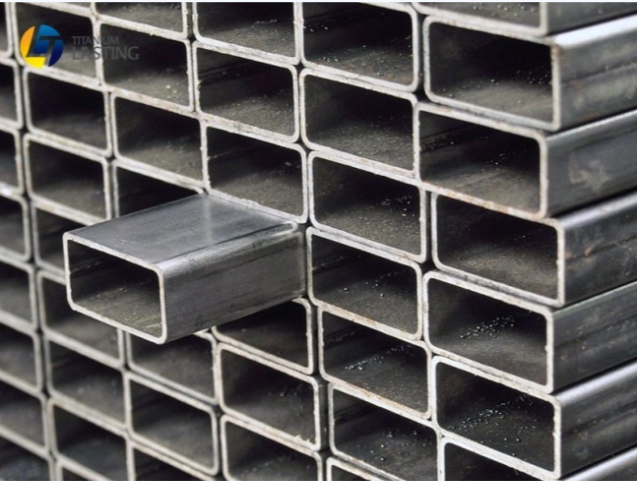

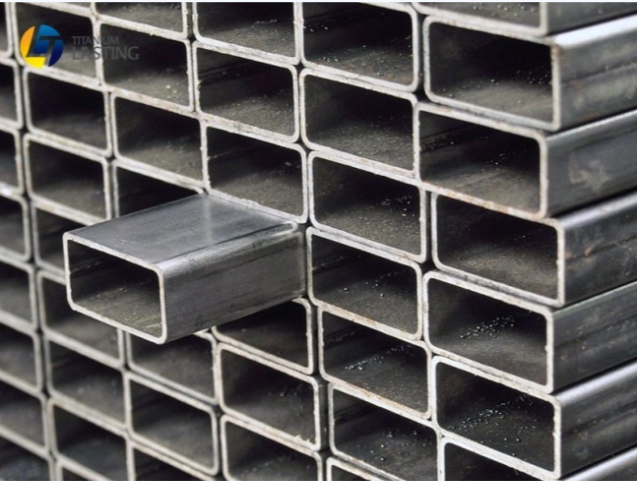

Producción de tubos

La fabricación de un chasis de tubo de titanio comienza con la producción de los propios tubos de titanio. Este proceso generalmente implica métodos de fabricación de tubos sin costuras o soldados. Los tubos sin costura se crean a través de un proceso de extrusión en caliente seguido de trabajo en frío, lo que resulta en un tubo sin costura de soldadura. Los tubos soldados, por otro lado, se forman mediante una lámina de titanio enrollable y soldando la costura, lo que puede ser más rentable, pero puede requerir medidas de control de calidad adicionales.

Corte y formación

Una vez que se producen los tubos de titanio, deben cortarse a longitudes precisas y formarse en las formas requeridas para el diseño del chasis. Este proceso a menudo implica el mecanizado CNC (control numérico de la computadora) para la precisión. La flexión de los tubos de titanio requiere equipos especializados y experiencia debido a la alta resistencia y tendencia del metal a brotar después de formarse.

Técnicas de unión

El ensamblaje de un chasis de tubo de titanio se basa en gran medida en técnicas de unión avanzadas. Si bien la soldadura es el método más común, requiere una habilidad significativa y equipos especializados debido a la reactividad de titanio con oxígeno a altas temperaturas. La soldadura de TIG (gas inerte de tungsteno) bajo una atmósfera de argón se emplea típicamente para crear soldaduras fuertes y limpias. Los métodos de unión alternativos, como la unión adhesiva o la fijación mecánica, también se pueden usar en ciertas aplicaciones.

Tratamiento térmico

Después de la soldadura, el chasis de tubo de titanio a menudo sufre un tratamiento térmico para aliviar las tensiones internas y optimizar las propiedades del material. Este proceso debe controlarse cuidadosamente para evitar la contaminación o los cambios no deseados en la microestructura del titanio, lo que podría comprometer el rendimiento del chasis.

Aplicaciones del chasis de tubo de titanio

Automóviles de alto rendimiento

La aplicación más destacada del chasis de tubo de titanio está en el ámbito de los automóviles de alto rendimiento y de lujo. Los fabricantes de superdeportivos han adoptado esta tecnología para crear vehículos con proporciones incomparables de potencia / peso. El uso de un chasis de tubo de titanio permite que estos automóviles logren una aceleración, manejo y velocidades máximas extraordinarias mientras se mantiene la rigidez y la seguridad estructurales.

Portavoz

En el mundo competitivo de los deportes de motor, donde cada fracción de un segundo cuenta, el chasis de tubo de titanio ha encontrado un hogar natural. Desde la fórmula 1 hasta las carreras de resistencia, las propiedades livianas y fuertes de estos chasis proporcionan a los corredores una ventaja significativa. La capacidad de ajustar la distribución de peso y mejorar la dinámica general del vehículo hace que el chasis de tubo de titanio sea un favorito entre los ingenieros de carreras.

Vehículos conceptuales y prototipos

Los fabricantes de automóviles a menudo utilizan el chasis de tubo de titanio en vehículos conceptuales y prototipos para exhibir capacidades de diseño e ingeniería de vanguardia. Estos autos conceptuales sirven como tallas de pruebas para nuevas tecnologías y filosofías de diseño, con el chasis de tubo de titanio que permite formas y configuraciones radicales que podrían no ser posibles con los materiales tradicionales.

Vehículos militares especializados

El sector de defensa también ha reconocido el potencial del chasis de tubo de titanio para vehículos militares especializados. La combinación de peso ligero y alta resistencia es particularmente valiosa en aplicaciones donde la movilidad y la protección son primordiales. El chasis de tubo de titanio puede contribuir a mejorar la eficiencia del combustible, una mayor capacidad de carga útil y una mayor supervivencia en situaciones de combate.

Ventajas del chasis de tubo de titanio

Relación de fuerza / peso incomparable

La ventaja más significativa de un chasis de tubo de titanio es su relación excepcional de resistencia / peso. Esta característica permite la creación de vehículos que son simultáneamente más ligeros y más fuertes que los construidos con materiales tradicionales. El peso reducido se traduce directamente en un rendimiento mejorado, eficiencia de combustible y características de manejo.

Dinámica mejorada del vehículo

La naturaleza liviana de un chasis de tubo de titanio contribuye a una mejor dinámica general del vehículo. Con menos masa para administrar, los sistemas de suspensión pueden ser más receptivos, y el centro de gravedad del vehículo puede optimizarse. Esto da como resultado una mejor capacidad de curvas, un manejo más preciso y una experiencia de conducción más atractiva.

Resistencia a la corrosión

La resistencia natural de titanio a la corrosión es un beneficio significativo para la construcción de chasis. A diferencia del acero, que requiere recubrimientos protectores extensos, un chasis de tubo de titanio puede soportar condiciones ambientales duras sin degradación. Esta propiedad es particularmente valiosa en los deportes de motor y las aplicaciones militares donde la exposición a elementos extremos es común.

Resistencia a la fatiga

La resistencia a la fatiga del titanio es superior a muchos otros metales, incluidos el acero y el aluminio. Esto significa que un chasis de tubo de titanio puede soportar ciclos de estrés repetidos sin desarrollar grietas o debilidades estructurales. Para vehículos de alto rendimiento y aplicaciones de carreras, donde el chasis está sujeto a vibraciones y cargas constantes, esta resistencia a la fatiga es crucial para la confiabilidad y seguridad a largo plazo.

Estabilidad térmica

El titanio mantiene su resistencia e integridad estructural en una amplia gama de temperaturas. Esta estabilidad térmica es beneficiosa en las aplicaciones donde el chasis puede estar expuesto al calor extremo, como en los vehículos de carreras o en las proximidades a componentes de alta temperatura como los sistemas de escape.

Desafíos y consideraciones

Factores de costos

El principal desafío en la adopción generalizada del chasis de tubo de titanio es el alto costo asociado con el titanio como materia prima y su procesamiento. El titanio es significativamente más caro que el acero o el aluminio, y los equipos especializados y la experiencia necesaria para la fabricación aumentan aún más los costos. Esto hace que el chasis de tubo de titanio sea principalmente viable para aplicaciones de alta gama o especializadas donde los beneficios de rendimiento justifican el gasto.

Complejidad manufacturera

Trabajar con titanio presenta desafíos únicos en el proceso de fabricación. La alta resistencia y reactividad del metal requieren herramientas y técnicas especializadas para cortar, formar y soldar. La necesidad de atmósferas controladas durante la soldadura y el tratamiento térmico agrega complejidad al proceso de producción, aumentando potencialmente los tiempos de entrega y los costos de fabricación.

Restricciones de diseño

Si bien el titanio ofrece muchas ventajas, sus propiedades únicas también pueden imponer ciertas limitaciones de diseño. La alta resistencia del material puede hacer que sea menos indulgente en situaciones de choque en comparación con los metales más dúctiles. Los ingenieros deben considerar cuidadosamente la absorción de energía y el diseño de la zona de Cruz al desarrollar un chasis de tubo de titanio para garantizar la seguridad de los ocupantes en caso de colisión.

Reparabilidad y mantenimiento

La reparación de un chasis de tubo de titanio puede ser más desafiante y costoso que la reparación de estructuras de acero tradicionales. Las técnicas de soldadura especializadas requeridas y la posible necesidad de tratamiento térmico después de las reparaciones pueden hacer que el mantenimiento sea más complejo. Además, encontrar técnicos con experiencia en el trabajo con estructuras de titanio puede ser difícil fuera de las instalaciones especializadas.

Disponibilidad de material

La cadena de suministro para el titanio puede ser menos robusta que la de los materiales automotrices más comunes. Esto puede conducir a problemas potenciales con la disponibilidad de materiales y los tiempos de entrega más largos para la producción. Los fabricantes deben administrar cuidadosamente sus cadenas de suministro para garantizar un flujo constante de titanio para la producción de chasis.

Perspectivas e innovaciones futuras

Avances en tecnologías de fabricación

El futuro del chasis de tubo de titanio parece prometedor a medida que surgen nuevas tecnologías de fabricación. La fabricación aditiva, o la impresión 3D, está abriendo nuevas posibilidades para crear estructuras complejas de titanio con geometrías optimizadas. Estas tecnologías pueden ayudar a reducir los costos de producción y permitir diseños de chasis más intrincados que antes no eran prácticos o imposibles de fabricar.

Soluciones de material híbrido

Los investigadores están explorando diseños de chasis híbridos que combinan tubos de titanio con otros materiales avanzados como los compuestos de fibra de carbono. Estas estructuras híbridas tienen como objetivo aprovechar las resistencias de múltiples materiales para crear chasis que son aún más ligeros y fuertes que las construcciones de titanio puro.

Formulaciones de aleación mejoradas

La investigación en curso sobre las aleaciones de titanio puede producir nuevas formulaciones específicamente adaptadas para aplicaciones de chasis. Estas aleaciones avanzadas podrían ofrecer una mejor soldadura, una mejor resistencia a la fatiga o una mejor formabilidad, abordando algunos de los desafíos actuales asociados con la fabricación de chasis de tubo de titanio.

Aplicaciones ampliadas

A medida que los costos de fabricación disminuyen y crecen la experiencia en diseño, podemos ver que la tecnología de chasis de tubo de titanio se reduce a una gama más amplia de vehículos. Esto podría incluir autos deportivos de alta gama, vehículos eléctricos que buscan maximizar el rango a través de la reducción de peso e incluso vehículos comerciales especializados donde los beneficios de un chasis ligero y fuerte justifican la inversión.

Conclusión

El chasis de tubo de titanio representa un pináculo de la ingeniería automotriz, que ofrece una combinación de resistencia, ligereza y rendimiento que no tiene comparación con los materiales tradicionales. Si bien los desafíos permanecen en términos de costo y complejidad de fabricación, las ventajas de esta tecnología continúan impulsando la innovación en las industrias automotrices y de automovilismo.

A medida que miramos hacia el futuro, el desarrollo continuo de las técnicas de procesamiento de titanio y el potencial de nuevas formulaciones de aleaciones sugieren que el papel del chasis de tubo de titanio en el diseño de vehículos solo crecerá. Desde la pista de carreras hasta la sala de exposición, esta tecnología revolucionaria está configurada para dar forma a la próxima generación de vehículos de alto rendimiento, superando los límites de lo que es posible en la ingeniería automotriz.

El viaje del chasis de tubo de titanio está lejos de terminar. A medida que los ingenieros y diseñadores continúan superando los límites de la ciencia de los materiales y la tecnología de fabricación, podemos esperar ver aplicaciones aún más impresionantes de este innovador diseño de chasis. El chasis de tubo de titanio es un testimonio del ingenio humano y la búsqueda implacable de la excelencia automotriz.