Introduzione al telaio del tubo in titanio

Nel panorama in continua evoluzione dell'ingegneria automobilistica, una innovazione si distingue per il suo potenziale per rivoluzionare la progettazione e le prestazioni dei veicoli: il telaio del tubo di titanio. Questa tecnologia all'avanguardia combina le proprietà di forza e leggere del titanio con l'integrità strutturale del design tubolare, con conseguente telaio che è sia incredibilmente forte che straordinariamente leggero. Mentre approfondiamo il mondo del telaio del tubo di titanio, esploreremo i suoi principi di progettazione, i processi di produzione, le applicazioni, i vantaggi e le sfide che derivano da questa tecnologia innovativa.

La scienza dietro il telaio del tubo di titanio

Comprensione del titanio come materiale

Il titanio, il quarto metallo strutturale più abbondante nella crosta terrestre, è stato a lungo apprezzato per il suo eccezionale rapporto resistenza-peso. Questo notevole metallo vanta una densità di circa 4,5 g/cm³, che è circa il 60% di quello dell'acciaio, ma mantiene una resistenza comparabile. L'uso del titanio in un telaio del tubo sfrutta queste proprietà intrinseche per creare una struttura robusta e leggera.

Il vantaggio del design tubolare

Il design tubolare di un telaio per tubi in titanio non è semplicemente estetico; È un aspetto fondamentale della sua abilità ingegneristica. I tubi offrono una rigidità torsionale superiore rispetto ai tradizionali progetti di sezione box, consentendo una migliore distribuzione dello stress in tutta la struttura. Se combinata con la resistenza naturale del titanio, questa configurazione tubolare si traduce in un telaio che può resistere a forze significative mantenendo la sua integrità strutturale.

Selezione in lega per il telaio del tubo in titanio

Non tutto il titanio è creato uguale quando si tratta di costruzione del telaio. Gli ingegneri in genere optano per le leghe di titanio, come TI-6al-4v, che offre un equilibrio ottimale di resistenza, duttilità e lavorabilità. Questa lega, composta da titanio con alluminio al 6% e vanadio al 4%, è spesso la scelta di riferimento per il telaio del tubo di titanio a causa delle sue proprietà meccaniche superiori e della resistenza alla fatica.

Progettazione di un telaio per tubi in titanio

Concettualizzazione e modellazione

Il processo di progettazione per un telaio a tubo in titanio inizia con una vasta modellazione e simulazione di computer. Gli ingegneri utilizzano un software CAD avanzato (design assistito da computer) per creare modelli virtuali del telaio, tenendo conto di fattori come la distribuzione del peso, l'aerodinamica e la sicurezza degli incidenti. Questi prototipi digitali subiscono rigorosi test virtuali per ottimizzare le loro prestazioni prima dell'inizio di qualsiasi costruzione fisica.

Analisi strutturale e ottimizzazione

Una volta completato il design iniziale, subisce una serie di analisi strutturali utilizzando strumenti FEA (Element Analysis). Questo processo aiuta a identificare le aree di alta concentrazione di stress e potenziali punti deboli nel telaio del tubo in titanio. Gli ingegneri possono quindi perfezionare il design, regolare i diametri del tubo, gli spessori delle pareti e le configurazioni delle articolazioni per garantire una resistenza e un risparmio di peso ottimali.

Integrazione dei sottosistemi

Un telaio ben progettato in tubo di titanio deve ospitare vari sottosistemi di veicoli, tra cui il propulsore, le sospensioni e le caratteristiche di sicurezza. Gli ingegneri devono pianificare attentamente il routing di sistemi elettrici, linee di carburante e componenti di raffreddamento attraverso la struttura tubolare. Questo processo di integrazione è cruciale per mantenere l'integrità strutturale del telaio garantendo al contempo che tutti i sistemi di veicoli funzionino in modo armonioso.

Processi di produzione per il telaio del tubo in titanio

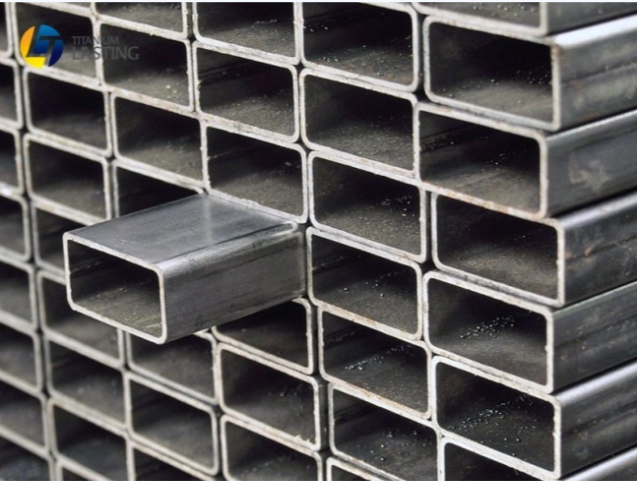

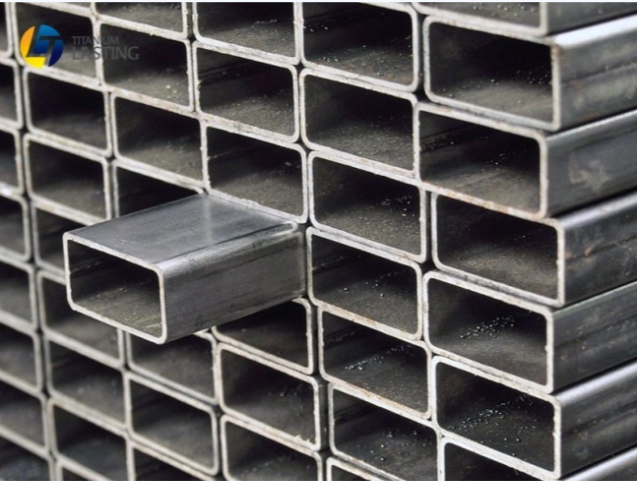

Produzione di tubi

La produzione di un telaio per tubi in titanio inizia con la produzione degli stessi tubi di titanio. Questo processo prevede in genere metodi di produzione di tubi senza soluzione di continuità o saldati. I tubi senza soluzione di continuità vengono creati attraverso un processo di estrusione calda seguita da lavori a freddo, risultando in un tubo senza cucitura saldatura. I tubi saldati, d'altra parte, sono formati mediante il foglio di titanio rotolanti e salda la cucitura, che può essere più conveniente ma può richiedere ulteriori misure di controllo della qualità.

Taglio e formazione

Una volta prodotti i tubi in titanio, devono essere tagliati a lunghezze precise e formati nelle forme richieste per il design del telaio. Questo processo coinvolge spesso la lavorazione CNC (controllo numerico del computer) per l'accuratezza. La piegatura dei tubi in titanio richiede attrezzature e competenze specializzate a causa dell'alta resistenza del metallo e della tendenza a tornare indietro dopo la formazione.

Unendo le tecniche

L'assemblaggio di un telaio per tubi in titanio si basa fortemente su tecniche di giunzione avanzate. Mentre la saldatura è il metodo più comune, richiede abilità significative e attrezzature specializzate a causa della reattività del titanio con ossigeno ad alte temperature. La saldatura TIG (Tungsten inert Gas) sotto un'atmosfera di argon viene in genere impiegata per creare saldature forti e pulite. Metodi di giunzione alternativi come il legame adesivo o il fissaggio meccanico possono anche essere utilizzati in alcune applicazioni.

Trattamento termico

Dopo la saldatura, il telaio del tubo in titanio subisce spesso un trattamento termico per alleviare le sollecitazioni interne e ottimizzare le proprietà del materiale. Questo processo deve essere attentamente controllato per evitare contaminazione o cambiamenti indesiderati nella microstruttura del titanio, che potrebbero compromettere le prestazioni del telaio.

Applicazioni del telaio del tubo in titanio

Automobili ad alte prestazioni

L'applicazione più importante del telaio per tubi in titanio è nel regno delle automobili ad alte prestazioni e di lusso. I produttori di supercar hanno abbracciato questa tecnologia per creare veicoli con rapporti da potere a peso senza pari. L'uso di un telaio del tubo in titanio consente a queste auto di ottenere una straordinaria accelerazione, maneggevolezza e velocità massime mantenendo la rigidità e la sicurezza strutturali.

Sport motoristici

Nel mondo competitivo degli sport motoristici, dove ogni frazione di un secondo conteggio, il telaio del tubo di titanio ha trovato una casa naturale. Dalla formula 1 alle corse di resistenza, le proprietà leggere e forti di questi telai offrono ai corridori un vantaggio significativo. La capacità di perfezionare la distribuzione del peso e migliorare la dinamica generale del veicolo rende il telaio del tubo di titanio uno dei preferiti tra gli ingegneri delle corse.

Veicoli e prototipi concettuali

I produttori automobilistici utilizzano spesso il telaio del tubo in titanio nei veicoli e ai prototipi concept per mostrare capacità di progettazione e ingegneria all'avanguardia. Queste concept car fungono da test per le nuove tecnologie e filosofie di progettazione, con il telaio del tubo in titanio che consente forme e configurazioni radicali che potrebbero non essere possibili con i materiali tradizionali.

Veicoli militari specializzati

Il settore della difesa ha anche riconosciuto il potenziale del telaio del tubo di titanio per veicoli militari specializzati. La combinazione di peso leggero e alta resistenza è particolarmente preziosa nelle applicazioni in cui la mobilità e la protezione sono fondamentali. Il telaio del tubo in titanio può contribuire a migliorare l'efficienza del carburante, l'aumento della capacità di carico utile e la maggiore sopravvivenza nelle situazioni di combattimento.

Vantaggi del telaio del tubo in titanio

Rapporto di forza a peso senza pari

Il vantaggio più significativo di un telaio per tubi in titanio è il suo eccezionale rapporto resistenza-peso. Questa caratteristica consente la creazione di veicoli che sono contemporaneamente più leggeri e più forti di quelli costruiti con materiali tradizionali. Il peso ridotto si traduce direttamente in prestazioni migliorate, efficienza del carburante e manipolazione.

Dinamica del veicolo avanzata

La natura leggera di un telaio per tubi in titanio contribuisce a una migliore dinamica generale del veicolo. Con meno massa da gestire, i sistemi di sospensione possono essere più reattivi e il baricentro del veicolo può essere ottimizzato. Ciò si traduce in una migliore capacità di curva, una manipolazione più precisa e un'esperienza di guida più coinvolgente.

Resistenza alla corrosione

La naturale resistenza alla corrosione del titanio è un vantaggio significativo per la costruzione del telaio. A differenza dell'acciaio, che richiede ampi rivestimenti protettivi, un telaio a tubo in titanio può resistere a dure condizioni ambientali senza degrado. Questa proprietà è particolarmente preziosa negli sport motoristici e nelle applicazioni militari in cui è comune l'esposizione a elementi estremi.

Resistenza alla fatica

La resistenza alla fatica del titanio è superiore a molti altri metalli, tra cui acciaio e alluminio. Ciò significa che un telaio del tubo in titanio può resistere a cicli di sollecitazione ripetuti senza sviluppare fessure o debolezze strutturali. Per veicoli ad alte prestazioni e applicazioni di corse, in cui il telaio è soggetto a vibrazioni e carichi costanti, questa resistenza alla fatica è cruciale per l'affidabilità e la sicurezza a lungo termine.

Stabilità termica

Il titanio mantiene la sua forza e integrità strutturale attraverso una vasta gamma di temperature. Questa stabilità termica è benefica nelle applicazioni in cui il telaio può essere esposto a calore estremo, come nei veicoli da corsa o in prossimità di componenti ad alta temperatura come i sistemi di scarico.

Sfide e considerazioni

Fattori di costo

La sfida principale nell'adozione diffusa del telaio del tubo di titanio è l'alto costo associato al titanio come materia prima e la sua lavorazione. Il titanio è significativamente più costoso dell'acciaio o dell'alluminio e le attrezzature e le competenze specializzate richieste per la produzione aumentano ulteriormente i costi. Ciò rende il telaio per tubi in titanio principalmente praticabile per applicazioni di fascia alta o specializzate in cui i benefici delle prestazioni giustificano le spese.

Complessità manifatturiera

Lavorare con il titanio presenta sfide uniche nel processo di produzione. L'alta resistenza e la reattività del metallo richiedono strumenti e tecniche specializzate per il taglio, la formazione e la saldatura. La necessità di atmosfere controllate durante la saldatura e il trattamento termico aggiunge complessità al processo di produzione, aumentando i tempi di consegna e i costi di produzione.

Vincoli di design

Mentre il titanio offre molti vantaggi, le sue proprietà uniche possono anche imporre alcuni vincoli di progettazione. L'alta resistenza del materiale può renderlo meno indulgente in situazioni di incidente rispetto ai metalli più duttili. Gli ingegneri devono considerare attentamente l'assorbimento energetico e la progettazione di zone di cricked durante lo sviluppo di un telaio del tubo di titanio per garantire la sicurezza degli occupanti in caso di collisione.

Riparabilità e manutenzione

Riparare un telaio a tubo in titanio può essere più impegnativo e costoso della riparazione di strutture in acciaio tradizionali. Le tecniche di saldatura specializzate richieste e la potenziale necessità di un trattamento termico dopo le riparazioni possono rendere la manutenzione più complessa. Inoltre, trovare tecnici con esperienza nel lavoro con strutture in titanio può essere difficile al di fuori delle strutture specializzate.

Disponibilità del materiale

La catena di approvvigionamento per il titanio può essere meno robusta di quella dei materiali automobilistici più comuni. Ciò può portare a potenziali problemi con disponibilità materiale e tempi di consegna più lunghi per la produzione. I produttori devono gestire attentamente le loro catene di approvvigionamento per garantire un flusso costante di titanio per la produzione di telaio.

Prospettive e innovazioni future

Progressi nelle tecnologie di produzione

Il futuro del telaio per tubi in titanio sembra promettente quando emergono nuove tecnologie di produzione. La produzione additiva, o stampa 3D, sta aprendo nuove possibilità per la creazione di strutture di titanio complesse con geometrie ottimizzate. Queste tecnologie possono aiutare a ridurre i costi di produzione e consentire progetti di telaio più intricati che erano precedentemente poco pratici o impossibili da produrre.

Soluzioni di materiale ibrido

I ricercatori stanno esplorando progetti di telaio ibrido che combinano tubi di titanio con altri materiali avanzati come i compositi in fibra di carbonio. Queste strutture ibride mirano a sfruttare i punti di forza di più materiali per creare telai che sono persino più leggeri e più forti delle costruzioni di titanio puro.

Formulazioni in lega migliorate

La ricerca in corso sulle leghe di titanio può produrre nuove formulazioni specificamente su misura per le applicazioni del telaio. Queste leghe avanzate potrebbero offrire una migliore saldabilità, una migliore resistenza alla fatica o una migliore formabilità, affrontando alcune delle attuali sfide associate alla produzione di telai per tubi in titanio.

Applicazioni ampliate

Man mano che i costi di produzione diminuiscono e aumentano le competenze di progettazione, potremmo vedere la tecnologia del telaio del tubo di titanio passare a una gamma più ampia di veicoli. Ciò potrebbe includere auto sportive di fascia alta, veicoli elettrici che cercano di massimizzare la gamma attraverso la riduzione del peso e persino veicoli commerciali specializzati in cui i benefici di un telaio leggero e forte giustificano l'investimento.

Conclusione

Il telaio del tubo in titanio rappresenta un apice dell'ingegneria automobilistica, offrendo una combinazione di resistenza, leggerezza e prestazioni che non ha eguali da materiali tradizionali. Mentre le sfide rimangono in termini di complessità dei costi e della produzione, i vantaggi di questa tecnologia continuano a guidare l'innovazione nelle industrie automobilistiche e motoristiche.

Mentre guardiamo al futuro, lo sviluppo in corso delle tecniche di elaborazione del titanio e il potenziale per nuove formulazioni in lega suggeriscono che il ruolo del telaio del tubo di titanio nella progettazione del veicolo aumenterà solo. Dalla pista allo showroom, questa tecnologia rivoluzionaria è destinata a modellare la prossima generazione di veicoli ad alte prestazioni, spingendo i confini di ciò che è possibile nell'ingegneria automobilistica.

Il viaggio del telaio del tubo in titanio è tutt'altro che finito. Mentre ingegneri e designer continuano a spingere i limiti della scienza dei materiali e della tecnologia di produzione, possiamo aspettarci di vedere applicazioni ancora più impressionanti di questo innovativo design del telaio. Il telaio del tubo in titanio è una testimonianza dell'ingegnosità umana e la ricerca incessante dell'eccellenza automobilistica.