Menu de contenu

● Comprendre le titane et ses propriétés

>> L'importance de former des feuilles de titane

● Techniques pour former des feuilles de titane

>> Cold Forming

>> Formage chaud

>> Formage superplasique

>> Hydroformage

>> Roll Forming

● Défis de former des feuilles de titane

>> Recul

>> Outillage et équipement

>> Considérations de coûts

● Innovations dans la formation de feuilles en titane

>> Techniques de fabrication avancées

>> Processus de formation hybride

>> Automatisation et robotique

● Applications des feuilles de titane formées

>> Industrie aérospatiale

>> Industrie automobile

>> Applications médicales

>> Applications marines

● Conclusion

● Questions fréquemment posées

>> 1. Quels sont les principaux avantages de l'utilisation de feuilles de titane?

>> 2. Quelle est la différence entre la formation à froid et la formation à chaud des feuilles de titane?

>> 3. Quels défis sont associés à la formation de feuilles de titane?

>> 4.Comment le formage superplasique fonctionne-t-il?

>> 5. Quelles sont les techniques innovantes dans la formation de feuilles en titane?

Menu de contenu

● Comprendre le titane et ses propriétés

>> L'importance de former des feuilles de titane

● Techniques pour former des feuilles de titane

>> Cold Forming

>> Formage chaud

>> Formage superplasique

>> Hydroformage

>> Roll Forming

● Défis de former des feuilles de titane

>> Recul

>> Outillage et équipement

>> Considérations de coûts

● Innovations dans la formation de feuilles en titane

>> Techniques de fabrication avancées

>> Processus de formation hybride

>> Automatisation et robotique

● Applications des feuilles de titane formées

>> Industrie aérospatiale

>> Industrie automobile

>> Applications médicales

>> Applications marines

● Conclusion

● Questions fréquemment posées

>> 1. Quels sont les principaux avantages de l'utilisation de feuilles de titane?

>> 2. Quelle est la différence entre la formation à froid et la formation à chaud des feuilles de titane?

>> 3. Quels défis sont associés à la formation de feuilles de titane?

>> 4.Comment le formage superplasique fonctionne-t-il?

>> 5. Quelles sont les techniques innovantes dans la formation de feuilles en titane?

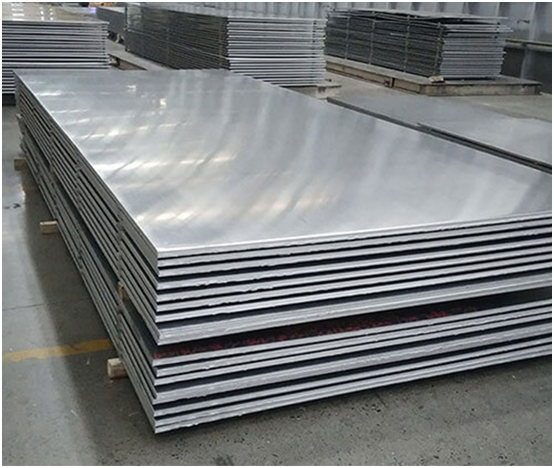

Le titane, KN possède pour son rapport force / poids exceptionnel et sa résistance à la corrosion, est devenu un matériau de choix dans diverses industries, en particulier l'aérospatiale, l'automobile et le médical. Le processus de formation de feuilles de titane est crucial pour la création de composants qui répondent aux spécifications exigeantes de ces applications. Cet article plonge dans les différentes techniques utilisées pour former des feuilles de titane, les défis auxquels sont confrontés et les innovations qui façonnent l'avenir de la fabrication du titane.

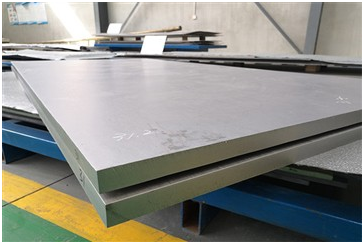

Comprendre le titane et ses propriétés

Le titane est un métal de transition avec un point de fusion élevé et une faible densité, ce qui le rend idéal pour les applications où la résistance et le poids sont essentiels. Ses propriétés uniques comprennent une excellente résistance à la corrosion, une biocompatibilité et la capacité de résister à des températures extrêmes. Ces caractéristiques rendent les feuilles de titane adaptées à un large éventail d'applications, des composants des avions aux implants médicaux. La capacité du titane à résister à l'oxydation et à la corrosion dans des environnements difficiles est particulièrement précieux dans les industries telles que l'aérospatiale, où les composants sont souvent exposés à des conditions extrêmes. De plus, la biocompatibilité du titane permet d'être utilisée dans les dispositifs médicaux et les implants, garantissant qu'il peut interagir en toute sécurité avec les tissus humains sans provoquer des réactions indésirables.

L'importance de former des feuilles de titane

La formation de feuilles de titane consiste à façonner le matériau en formes souhaitées à travers divers processus. Ceci est essentiel pour produire des pièces qui répondent aux exigences de conception spécifiques. Le processus de formation peut affecter considérablement les propriétés mécaniques du titane, y compris sa résistance, sa ductilité et sa résistance à la fatigue. Par conséquent, la compréhension des différentes techniques de formation est vitale pour les fabricants. La précision de la formation de feuilles de titane a non seulement un impact sur les performances du produit final, mais influence également l'efficacité globale du processus de fabrication. Alors que les industries continuent d'exiger des conceptions plus complexes et légères, l'importance de maîtriser les techniques de formation de feuilles de titane devient de plus en plus critique.

Techniques pour former des feuilles de titane

Il existe plusieurs méthodes pour former des feuilles de titane, chacune avec ses avantages et ses défis. Le choix de la technique dépend souvent de l'application spécifique et des propriétés souhaitées du produit final.

Cold Forming

La formation à froid est un processus où les feuilles de titane sont façonnées à température ambiante. Cette méthode est souvent utilisée pour produire des formes et des composants complexes. Cependant, la formation à froid peut entraîner des problèmes tels que la fissuration et l'édouement en raison de la forte résistance du titane et de la faible ductilité à des températures plus basses. Pour atténuer ces défis, les fabricants utilisent souvent des lubrifiants et des outils spécialisés. La formation du froid est particulièrement avantageuse pour les applications nécessitant une haute précision et des tolérances étroites, car elle permet une distorsion thermique minimale. De plus, la finition de surface obtenue par la formation à froid est souvent supérieure, ce qui réduit le besoin d'usinage supplémentaire.

Formage chaud

La formation à chaud implique le chauffage des feuilles de titane à des températures élevées avant de façonner. Ce processus améliore la ductilité du matériau, ce qui permet de former des formes plus complexes sans risque de craquage. La formation à chaud est particulièrement utile pour produire de grands composants, tels que les ailes d'avion et les sections de fuselage. Le processus de chauffage aide également à soulager les contraintes internes dans le matériau, améliorant ses performances globales. En augmentant la température, les fabricants peuvent obtenir une microstructure plus uniforme dans le titane, ce qui contribue à l'amélioration des propriétés mécaniques. Cette technique est essentielle pour les applications où l'intégrité du composant est critique, comme dans l'aérospatiale et la défense.

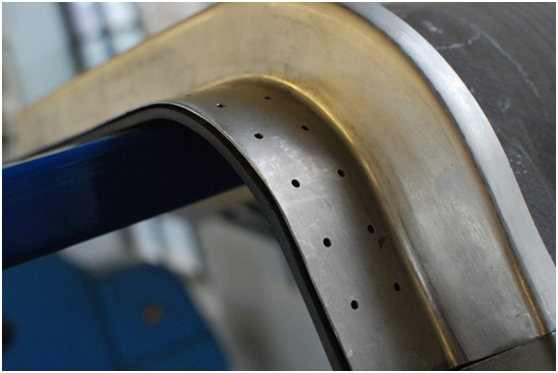

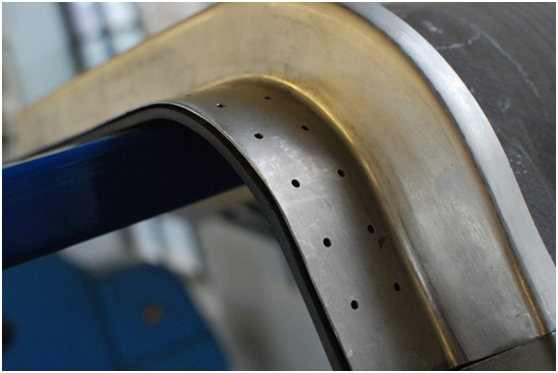

Formage superplasique

La formation superplasique (SPF) est une technique spécialisée qui tire parti de la capacité du titane à se déformer considérablement à des températures élevées. Dans ce processus, les feuilles de titane sont chauffées à une température où ils présentent un comportement superplasique, ce qui leur permet d'être étiré en formes complexes sans échec. Le SPF est particulièrement bénéfique pour la production de composants légers avec des géométries complexes, ce qui en fait un choix populaire dans l'industrie aérospatiale. La capacité de créer des formes complexes sans avoir besoin d'un usinage étendu réduit non seulement le temps de production, mais minimise également les déchets de matériaux. Cette technique est particulièrement précieuse dans les applications où les économies de poids sont primordiales, comme dans la conception des avions et des vaisseaux spatiaux.

Hydroformage

L'hydroformage est une méthode qui utilise du liquide à haute pression pour façonner les feuilles de titane. Cette technique permet la création de formes complexes avec un minimum de déchets de matériaux. L'hydroformage est particulièrement efficace pour produire des composants creux, tels que les tubes et les conduits, qui sont couramment utilisés dans les applications automobiles et aérospatiales. Le processus entraîne également une finition de surface lisse, réduisant le besoin d'usinage supplémentaire. La capacité de l'hydroforming à créer des structures légères avec des ratios à haute résistance / poids en fait une option attrayante pour les fabricants qui cherchent à optimiser leurs conceptions. De plus, la flexibilité de l'hydroformage permet un prototypage rapide et des itérations de conception, permettant des cycles de développement de produits plus rapides.

Roll Forming

La formation de rouleaux est une opération de flexion continue dans laquelle une longue bande de feuille de titane est passé à travers une série de rouleaux pour atteindre la section transversale souhaitée. Cette méthode est efficace pour produire de longues longueurs de formes uniformes, telles que les canaux et les angles. La formation de rouleaux est souvent utilisée dans les industries de la construction et de l'automobile, où des profils cohérents sont nécessaires. Le processus est hautement automatisé, permettant des taux de production élevés et des coûts de main-d'œuvre réduits. De plus, la formation de rouleaux peut accueillir une variété d'alliages de titane, ce qui en fait une option polyvalente pour les fabricants. La capacité de produire des formes complexes avec un minimum de déchets améliore encore la rentabilité de cette technique.

Défis de former des feuilles de titane

Bien que la formation de feuilles de titane offre de nombreux avantages, il présente également plusieurs défis que les fabricants doivent relever.

Recul

L'un des principaux défis de la formation du titane est le remontée du remontée, qui se produit lorsque le matériau essaie de revenir à sa forme d'origine après avoir été déformé. Ce phénomène peut entraîner des inexactitudes dans les dimensions finales du composant. Pour contrecarrer le relâchement, les fabricants utilisent souvent des techniques telles que la surchaudage ou l'utilisation de matrices spécialisées qui expliquent le remontée attendu. Comprendre les propriétés matérielles et le comportement au cours du processus de formation est crucial pour minimiser les effets de rejet. Les outils de simulation avancés peuvent également aider à prédire le recul et optimiser le processus de formation, conduisant à une précision améliorée et à une réduction des retouches.

Outillage et équipement

La résistance élevée et la dureté du titane nécessitent des outils et des équipements spécialisés pour former des processus. Des outils standard peuvent s'usent rapidement lorsqu'ils sont utilisés avec le titane, ce qui entraîne une augmentation des coûts de production et des temps d'arrêt. Les fabricants doivent investir dans des matériaux d'outillage de haute qualité et maintenir leur équipement pour assurer une production efficace. La sélection d'outils de coupe, de matrices et de luminaires appropriés est essentiel pour atteindre les tolérances et les finitions de surface souhaitées. De plus, la maintenance et la surveillance régulières de l'équipement peuvent aider à prévenir les défaillances inattendues et à prolonger la durée de vie de l'outillage.

Considérations de coûts

Le titane est plus cher que de nombreux autres métaux, ce qui peut avoir un impact sur le coût global de production. Les fabricants doivent soigneusement considérer la rentabilité de la formation de processus et explorer des moyens d'optimiser la production pour réduire les déchets et améliorer l'efficacité. L'investissement initial dans l'équipement et l'outillage spécialisés peut être significatif, mais les avantages à long terme de l'utilisation du titane, tels qu'une réduction du poids et des performances améliorées, justifient souvent les coûts. Les fabricants recherchent de plus en plus des moyens de rationaliser leurs processus, tels que la mise en œuvre des principes de fabrication Lean et l'utilisation des technologies avancées pour améliorer la productivité.

Innovations dans la formation de feuilles en titane

Le domaine de la formation de feuilles en titane évolue continuellement, avec de nouvelles technologies et méthodes développées pour améliorer l'efficacité et réduire les coûts.

Techniques de fabrication avancées

La fabrication additive, ou l'impression 3D, gagne du terrain dans la production de composants en titane. Cette technologie permet la création de géométries complexes qui seraient difficiles ou impossibles à réaliser grâce à des méthodes de formation traditionnelles. En combinant la fabrication additive avec des techniques de formation traditionnelles, les fabricants peuvent produire des composants légers et à haute résistance avec des déchets de matériaux réduits. La capacité de prototyper rapidement et d'itérer les conceptions utilisant la fabrication additive consiste à révolutionner la façon dont les composants de titane sont développés, ce qui permet un délai de marché plus rapide et une flexibilité de conception accrue.

Processus de formation hybride

Les processus de formation hybride qui combinent différentes techniques deviennent de plus en plus populaires. Par exemple, l'intégration de l'hydroformage à l'estampage traditionnel peut améliorer les capacités des fabricants, ce qui leur permet de produire des formes plus complexes tout en conservant des taux de production élevés. Ces méthodes hybrides peuvent également améliorer les propriétés mécaniques du produit final. En tirant parti des forces des techniques de formation multiples, les fabricants peuvent optimiser leurs processus et obtenir des résultats supérieurs. Le développement des processus hybrides témoigne de l'engagement de l'industrie envers l'innovation et l'amélioration continue.

Automatisation et robotique

L'utilisation de l'automatisation et de la robotique dans la formation de feuilles de titane est en augmentation. Les systèmes automatisés peuvent améliorer la précision et la cohérence dans le processus de formation, réduisant la probabilité de défauts. La robotique peut également améliorer la sécurité en prenant en charge les tâches dangereuses, permettant aux opérateurs humains de se concentrer sur des aspects plus complexes de la production. L'intégration de l'automatisation augmente non seulement l'efficacité, mais permet également aux fabricants de réagir plus rapidement à l'évolution des demandes du marché. Alors que la technologie continue de progresser, le rôle de l'automatisation dans la formation en titane devrait croître, conduisant à des processus de production plus rationalisés et efficaces.

Applications des feuilles de titane formées

La polyvalence des feuilles de titane formées les rend adaptés à un large éventail d'applications dans diverses industries.

Industrie aérospatiale

Dans le secteur aérospatial, des feuilles de titane formées sont utilisées pour fabriquer des composants critiques tels que les cellules, les pièces du moteur et le train d'atterrissage. La nature légère du titane aide à améliorer l'efficacité énergétique et les performances globales dans les avions. De plus, la capacité du titane à résister aux températures extrêmes et aux environnements corrosifs en fait un choix idéal pour les applications aérospatiales. À mesure que la demande d'aéronefs plus économes en carburant et respectueux de l'environnement augmente, l'utilisation du titane dans la conception aérospatiale devrait s'étendre davantage.

Industrie automobile

L'industrie automobile adopte de plus en plus de titane pour des composants tels que les systèmes d'échappement, les pièces de suspension et les éléments structurels. L'utilisation du titane contribue à réduire le poids du véhicule, ce qui entraîne une amélioration de l'efficacité énergétique et des performances. Alors que les fabricants s'efforcent de répondre aux réglementations plus strictes sur les émissions et les demandes des consommateurs pour des véhicules plus légers, le rôle du titane dans la conception automobile devient plus important. De plus, la durabilité et la résistance à la corrosion du titane contribuent à la longévité des composants automobiles, ce qui réduit les coûts de maintenance au fil du temps.

Applications médicales

La biocompatibilité du titane en fait un matériau idéal pour les implants et les appareils médicaux. Des feuilles de titane formées sont utilisées dans des applications telles que les implants dentaires, les dispositifs orthopédiques et les instruments chirurgicaux, où la résistance et la résistance à la corrosion sont primordiales. La capacité du titane à s'intégrer au tissu osseux améliore l'efficacité des implants, conduisant à de meilleurs résultats pour les patients. Alors que le domaine médical continue de progresser, la demande de solutions innovantes en titane devrait croître, ce qui stimule les recherches et le développement supplémentaires dans ce domaine.

Applications marines

Dans les environnements marins, la résistance du titane à la corrosion le rend adapté aux composants exposés à l'eau de mer. Les feuilles de titane formées sont utilisées dans des applications telles que la construction navale, les structures offshore et les équipements sous-marins. La longévité et la fiabilité du titane dans des conditions marines sévères en font un choix préféré pour les fabricants qui cherchent à améliorer les performances et la durabilité de leurs produits. À mesure que la demande de solutions marines durables et efficaces augmente, l'utilisation du titane dans ce secteur est susceptible de se développer.

Conclusion

La formation de Les feuilles de titane sont un processus critique qui permet la production de composants haute performance dans diverses industries. Avec des progrès dans la formation de techniques et de technologies, les fabricants peuvent surmonter les défis et exploiter les propriétés uniques du titane pour créer des solutions innovantes. Alors que la demande de matériaux légers, forts et résistants à la corrosion continue de croître, l'importance de la formation efficace des feuilles de titane n'augmentera. La recherche et le développement en cours dans ce domaine promettent de débloquer de nouvelles possibilités pour les applications en titane, solidifiant davantage sa position de matériau de choix dans la fabrication moderne.

Questions fréquemment posées

1. Quels sont les principaux avantages de l'utilisation de feuilles de titane?

Les feuilles de titane offrent un rapport résistance / poids élevé, une excellente résistance à la corrosion et une biocompatibilité, ce qui les rend idéales pour les applications aérospatiales, automobiles et médicales.

2. Quelle est la différence entre la formation à froid et la formation à chaud des feuilles de titane?

La formation à froid est effectuée à température ambiante et convient aux formes complexes, tandis que la formation à chaud implique le chauffage du matériau pour améliorer la ductilité, permettant des formes plus complexes sans se fissurer.

3. Quels défis sont associés à la formation de feuilles de titane?

Les défis incluent le recul, le besoin d'outils spécialisés et les coûts de matériaux plus élevés par rapport aux autres métaux.

4.Comment le formage superplasique fonctionne-t-il?

La formation superplasique implique le chauffage des feuilles de titane à une température où ils peuvent être étirés considérablement sans défaillance, permettant la création de formes complexes.

5. Quelles sont les techniques innovantes dans la formation de feuilles en titane?

Les innovations incluent la fabrication additive, les processus de formation hybride et l'utilisation de l'automatisation et de la robotique pour améliorer l'efficacité et la précision de la production.