Menu di contenuto

● Comprensione del titanio e delle sue proprietà

>> L'importanza di formare fogli di titanio

● Tecniche per formare fogli di titanio

>> Formazione fredda

>> Formazione calda

>> Formazione superplastica

>> Idroformamento

>> Rotolare formazione

● Sfide nel formare fogli di titanio

>> Springback

>> Strumenti e attrezzature

>> Considerazioni sui costi

● Innovazioni nella formazione del foglio di titanio

>> Tecniche di produzione avanzate

>> Processi di formazione ibridi

>> Automazione e robotica

● Applicazioni di fogli di titanio formati

>> Industria aerospaziale

>> Industria automobilistica

>> Applicazioni mediche

>> Applicazioni marine

● Conclusione

● Domande frequenti

>> 1. Quali sono i principali vantaggi dell'uso di fogli di titanio?

>> 2. Qual è la differenza tra formazione a freddo e formazione calda di fogli di titanio?

>> 3. Quali sfide sono associate alla formazione di fogli di titanio?

>> 4. In che modo funziona la formazione superplastica?

>> 5. Quali sono alcune tecniche innovative nella formazione del foglio di titanio?

Menu di contenuto

● Comprensione del titanio e delle sue proprietà

>> L'importanza di formare fogli di titanio

● Tecniche per formare fogli di titanio

>> Formazione fredda

>> Formazione calda

>> Formazione superplastica

>> Idroformamento

>> Rotolare formazione

● Sfide nel formare fogli di titanio

>> Springback

>> Strumenti e attrezzature

>> Considerazioni sui costi

● Innovazioni nella formazione del foglio di titanio

>> Tecniche di produzione avanzate

>> Processi di formazione ibridi

>> Automazione e robotica

● Applicazioni di fogli di titanio formati

>> Industria aerospaziale

>> Industria automobilistica

>> Applicazioni mediche

>> Applicazioni marine

● Conclusione

● Domande frequenti

>> 1. Quali sono i principali vantaggi dell'uso di fogli di titanio?

>> 2. Qual è la differenza tra formazione a freddo e formazione calda di fogli di titanio?

>> 3. Quali sfide sono associate alla formazione di fogli di titanio?

>> 4. In che modo funziona la formazione superplastica?

>> 5. Quali sono alcune tecniche innovative nella formazione del foglio di titanio?

Il titanio, proprietario di un rapporto forza-peso eccezionale e resistenza alla corrosione, è diventato un materiale di scelta in vari settori, in particolare aerospaziale, automobilistico e medico. Il processo di formazione di fogli di titanio è cruciale per la creazione di componenti che soddisfino le specifiche specifiche di queste applicazioni. Questo articolo approfondisce le varie tecniche utilizzate per formare fogli di titanio, le sfide affrontate e le innovazioni che stanno modellando il futuro della fabbricazione del titanio.

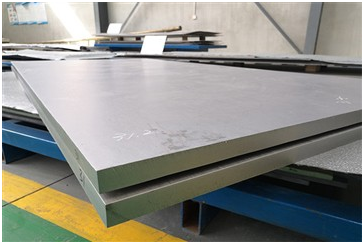

Comprensione del titanio e delle sue proprietà

Il titanio è un metallo di transizione con un punto di fusione elevato e una bassa densità, rendendolo ideale per applicazioni in cui la resistenza e il peso sono fondamentali. Le sue proprietà uniche includono un'eccellente resistenza alla corrosione, biocompatibilità e capacità di resistere a temperature estreme. Queste caratteristiche rendono i fogli di titanio adatti a una vasta gamma di applicazioni, dai componenti degli aeromobili agli impianti medici. La capacità del titanio di resistere all'ossidazione e alla corrosione in ambienti difficili è particolarmente preziosa in settori come l'aerospaziale, dove i componenti sono spesso esposti a condizioni estreme. Inoltre, la biocompatibilità del titanio consente di essere utilizzato in dispositivi e impianti medici, garantendo che possa interagire in sicurezza con il tessuto umano senza causare reazioni avverse.

L'importanza di formare fogli di titanio

La formazione di fogli di titanio comporta la modellatura del materiale in forme desiderate attraverso vari processi. Questo è essenziale per produrre parti che soddisfino specifici requisiti di progettazione. Il processo di formazione può influire significativamente sulle proprietà meccaniche del titanio, compresa la sua resistenza, duttilità e resistenza alla fatica. Pertanto, comprendere le diverse tecniche di formazione è vitale per i produttori. La precisione nella formazione di fogli di titanio non solo influisce sulle prestazioni del prodotto finale, ma influenza anche l'efficienza complessiva del processo di produzione. Man mano che le industrie continuano a richiedere progetti più complessi e leggeri, l'importanza di padroneggiare le tecniche di formazione del foglio di titanio diventa sempre più critica.

Tecniche per formare fogli di titanio

Esistono diversi metodi per formare fogli di titanio, ognuno con i suoi vantaggi e sfide. La scelta della tecnica dipende spesso dall'applicazione specifica e dalle proprietà desiderate del prodotto finale.

Formazione fredda

La formazione a freddo è un processo in cui i fogli di titanio sono modellati a temperatura ambiente. Questo metodo viene spesso utilizzato per produrre forme e componenti intricati. Tuttavia, la formazione a freddo può portare a problemi come il crack e la sfaldamento a causa dell'elevata resistenza del titanio e della bassa duttilità a temperature più basse. Per mitigare queste sfide, i produttori utilizzano spesso lubrificanti e strumenti specializzati. La formazione a freddo è particolarmente vantaggiosa per le applicazioni che richiedono elevate precisione e tolleranze strette, in quanto consente una distorsione termica minima. Inoltre, la finitura superficiale ottenuta attraverso la formazione a freddo è spesso superiore, riducendo la necessità di ulteriori lavorazioni.

Formazione calda

La formazione calda prevede il riscaldamento dei fogli di titanio a temperature elevate prima di modellare. Questo processo migliora la duttilità del materiale, consentendo forma di forme più complesse senza il rischio di cracking. La formazione calda è particolarmente utile per la produzione di componenti di grandi dimensioni, come ali di aeromobili e sezioni di fusoliera. Il processo di riscaldamento aiuta anche ad alleviare le sollecitazioni interne nel materiale, migliorando le sue prestazioni complessive. Aumentando la temperatura, i produttori possono ottenere una microstruttura più uniforme nel titanio, che contribuisce a migliorare le proprietà meccaniche. Questa tecnica è essenziale per le applicazioni in cui l'integrità del componente è fondamentale, come nell'aerospaziale e nella difesa.

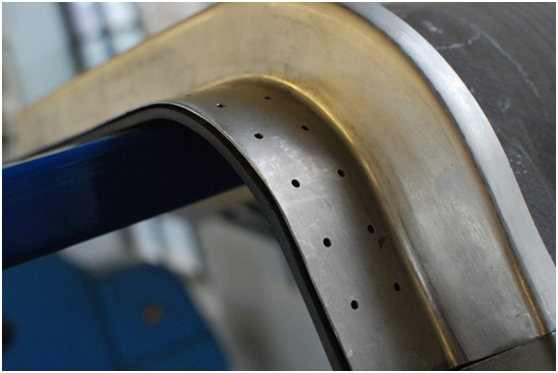

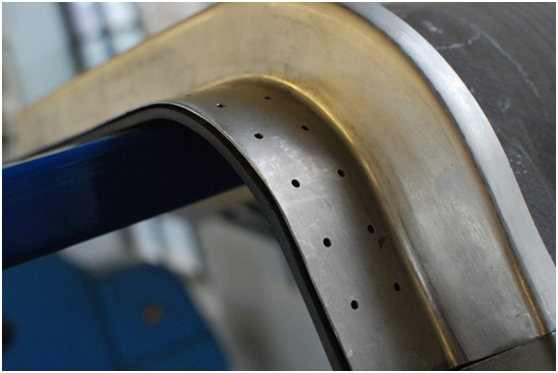

Formazione superplastica

La formazione superplastica (SPF) è una tecnica specializzata che sfrutta la capacità del titanio di deformarsi in modo significativo a temperature elevate. In questo processo, i fogli di titanio vengono riscaldati a una temperatura in cui mostrano comportamenti superplastici, permettendo loro di essere allungati in forme complesse senza fallimento. SPF è particolarmente vantaggioso per la produzione di componenti leggeri con geometrie intricate, rendendolo una scelta popolare nel settore aerospaziale. La capacità di creare forme complesse senza la necessità di un'ampia lavorazione non solo riduce i tempi di produzione, ma minimizza anche i rifiuti di materiale. Questa tecnica è particolarmente preziosa nelle applicazioni in cui i risparmi di peso sono fondamentali, ad esempio nella progettazione di aeromobili e veicoli spaziali.

Idroformamento

L'idroformatura è un metodo che utilizza fluido ad alta pressione per modellare i fogli di titanio. Questa tecnica consente la creazione di forme complesse con rifiuti di materiale minimi. L'idroformatura è particolarmente efficace per la produzione di componenti cavi, come tubi e dotti, che sono comunemente usati nelle applicazioni automobilistiche e aerospaziali. Il processo si traduce anche in una finitura superficiale liscia, riducendo la necessità di ulteriori lavorazioni. La capacità di Hydroforming di creare strutture leggere con elevati rapporti resistenza a peso lo rende un'opzione interessante per i produttori che desiderano ottimizzare i loro progetti. Inoltre, la flessibilità dell'idroformatura consente una rapida prototipazione e progetta iterazioni, consentendo cicli di sviluppo del prodotto più veloci.

Rotolare formazione

La formazione del rotolo è un'operazione di flessione continua in cui una lunga striscia di foglio di titanio viene passata attraverso una serie di rulli per raggiungere la sezione trasversale desiderata. Questo metodo è efficiente per produrre lunghe lunghezze di forme uniformi, come canali e angoli. La formazione del rotolo viene spesso utilizzata nelle industrie di costruzione e automobilistica, dove sono richiesti profili coerenti. Il processo è altamente automatizzato, consentendo alti tassi di produzione e ridotti costi di manodopera. Inoltre, la formazione del rotolo può ospitare una varietà di leghe di titanio, rendendolo un'opzione versatile per i produttori. La capacità di produrre forme complesse con rifiuti minimi migliora ulteriormente l'efficacia in termini di costi di questa tecnica.

Sfide nel formare fogli di titanio

Mentre formare fogli di titanio offre numerosi vantaggi, presenta anche diverse sfide che i produttori devono affrontare.

Springback

Una delle principali sfide nel formare il titanio è la primavera, che si verifica quando il materiale cerca di tornare alla sua forma originale dopo essere stato deformato. Questo fenomeno può portare a inesattezze nelle dimensioni finali del componente. Per contrastare Springback, i produttori impiegano spesso tecniche come la rafforzamento o l'utilizzo di stampi specializzati che rappresentano il backback previsto. Comprendere le proprietà e il comportamento dei materiali durante il processo di formazione è cruciale per ridurre al minimo gli effetti di Springback. Gli strumenti di simulazione avanzati possono anche aiutare a prevedere Springback e ottimizzare il processo di formazione, portando a una migliore precisione e a una ridotta rielaborazione.

Strumenti e attrezzature

L'alta resistenza e la durezza del titanio richiedono strumenti e attrezzature specializzate per la formazione di processi. Gli strumenti standard possono logorarsi rapidamente se utilizzati con titanio, portando ad un aumento dei costi di produzione e ai tempi di inattività. I produttori devono investire in materiali per utensili di alta qualità e mantenere le loro attrezzature per garantire una produzione efficiente. La selezione di utensili da taglio, stampi e infissi appropriati è essenziale per raggiungere le tolleranze e le finiture superficiali desiderate. Inoltre, la manutenzione e il monitoraggio regolari delle attrezzature possono aiutare a prevenire guasti imprevisti e prolungare la durata della durata degli utensili.

Considerazioni sui costi

Il titanio è più costoso di molti altri metalli, il che può influire sul costo complessivo di produzione. I produttori devono considerare attentamente l'efficacia in termini di costi dei processi di formazione ed esplorare i modi per ottimizzare la produzione per ridurre i rifiuti e migliorare l'efficienza. L'investimento iniziale in attrezzature e strumenti specializzati può essere significativo, ma i vantaggi a lungo termine dell'utilizzo del titanio, come il peso ridotto e le prestazioni migliorate, spesso giustificano i costi. I produttori sono sempre più alla ricerca di modi per semplificare i loro processi, come l'implementazione di principi di produzione snella e l'utilizzo di tecnologie avanzate per migliorare la produttività.

Innovazioni nella formazione del foglio di titanio

Il campo della formazione del foglio di titanio è in continua evoluzione, con nuove tecnologie e metodi in fase di sviluppo per migliorare l'efficienza e ridurre i costi.

Tecniche di produzione avanzate

La produzione additiva, o stampa 3D, sta guadagnando trazione nella produzione di componenti in titanio. Questa tecnologia consente la creazione di geometrie complesse che sarebbero difficili o impossibili da ottenere attraverso metodi di formazione tradizionali. Combinando la produzione additiva con tecniche di formazione tradizionali, i produttori possono produrre componenti leggeri e ad alta resistenza con rifiuti di materiale ridotti. La capacità di prototipo e iterare rapidamente progetti utilizzando la produzione additiva sta rivoluzionando il modo in cui vengono sviluppati i componenti del titanio, consentendo un time-to-market più rapido e una maggiore flessibilità di progettazione.

Processi di formazione ibridi

I processi di formazione ibridi che combinano tecniche diverse stanno diventando sempre più popolari. Ad esempio, l'integrazione dell'idroformatura con la stampa tradizionale può migliorare le capacità dei produttori, consentendo loro di produrre forme più complesse mantenendo alti tassi di produzione. Questi metodi ibridi possono anche migliorare le proprietà meccaniche del prodotto finale. Sfruttando i punti di forza di più tecniche di formazione, i produttori possono ottimizzare i loro processi e ottenere risultati superiori. Lo sviluppo di processi ibridi è una testimonianza dell'impegno del settore per l'innovazione e il miglioramento continuo.

Automazione e robotica

L'uso dell'automazione e della robotica nella formazione del foglio di titanio è in aumento. I sistemi automatizzati possono migliorare la precisione e la coerenza nel processo di formazione, riducendo la probabilità di difetti. La robotica può anche migliorare la sicurezza assumendo compiti pericolosi, consentendo agli operatori umani di concentrarsi su aspetti più complessi della produzione. L'integrazione dell'automazione non solo aumenta l'efficienza, ma consente anche ai produttori di rispondere più rapidamente alle mutevoli esigenze del mercato. Man mano che la tecnologia continua ad avanzare, il ruolo dell'automazione nella formazione del titanio dovrebbe crescere, portando a processi di produzione più snelli ed efficienti.

Applicazioni di fogli di titanio formati

La versatilità dei fogli di titanio formati li rende adatti per una vasta gamma di applicazioni in vari settori.

Industria aerospaziale

Nel settore aerospaziale, i fogli di titanio formati vengono utilizzati per produrre componenti critici come rami, parti del motore e carrello di atterraggio. La natura leggera del titanio aiuta a migliorare l'efficienza del carburante e le prestazioni complessive negli aeromobili. Inoltre, la capacità del titanio di resistere a temperature estreme e ambienti corrosivi lo rende una scelta ideale per le applicazioni aerospaziali. Con l'aumentare della domanda di aeromobili più efficienti e rispettosi dell'ambiente, l'uso del titanio nella progettazione aerospaziale dovrebbe espandersi ulteriormente.

Industria automobilistica

L'industria automobilistica sta adottando sempre più titanio per componenti come sistemi di scarico, parti di sospensione ed elementi strutturali. L'uso del titanio aiuta a ridurre il peso del veicolo, portando a un miglioramento dell'efficienza del carburante e delle prestazioni. Mentre i produttori si sforzano di soddisfare le norme più rigorose sulle emissioni e le esigenze dei consumatori di veicoli più leggeri, il ruolo di Titanio nella progettazione automobilistica sta diventando più importante. Inoltre, la resistenza alla durata e alla corrosione del titanio contribuisce alla longevità dei componenti automobilistici, riducendo i costi di manutenzione nel tempo.

Applicazioni mediche

La biocompatibilità del titanio lo rende un materiale ideale per impianti e dispositivi medici. I fogli di titanio formati sono utilizzati in applicazioni come impianti dentali, dispositivi ortopedici e strumenti chirurgici, in cui la resistenza di forza e corrosione sono fondamentali. La capacità del titanio di integrarsi con il tessuto osseo migliora l'efficacia degli impianti, portando a migliori risultati dei pazienti. Man mano che il campo medico continua ad avanzare, la domanda di soluzioni innovative in titanio dovrebbe crescere, guidando ulteriori ricerche e sviluppi in questo settore.

Applicazioni marine

Negli ambienti marini, la resistenza del titanio alla corrosione lo rende adatto ai componenti esposti all'acqua di mare. I fogli di titanio formati sono utilizzati in applicazioni come costruzione navale, strutture offshore e attrezzature sottomarine. La longevità e l'affidabilità del titanio in condizioni marine dure lo rendono una scelta preferita per i produttori che desiderano migliorare le prestazioni e la durata dei loro prodotti. Con l'aumentare della domanda di soluzioni marine sostenibili ed efficienti, è probabile che l'uso del titanio in questo settore si espanda.

Conclusione

La formazione di Titanio Sheets è un processo critico che consente la produzione di componenti ad alte prestazioni in vari settori. Con i progressi nella formazione di tecniche e tecnologie, i produttori possono superare le sfide e sfruttare le proprietà uniche del titanio per creare soluzioni innovative. Poiché la domanda di materiali leggeri, forti e resistenti alla corrosione continua a crescere, l'importanza di un efficace formazione di fogli di titanio aumenterà solo. La ricerca e lo sviluppo in corso in questo campo promettono di sbloccare nuove possibilità per le applicazioni di titanio, consolidando ulteriormente la sua posizione di materiale di scelta nella produzione moderna.

Domande frequenti

1. Quali sono i principali vantaggi dell'uso di fogli di titanio?

I fogli di titanio offrono un elevato rapporto resistenza-peso, un'eccellente resistenza alla corrosione e biocompatibilità, rendendoli ideali per applicazioni aerospaziali, automobilistiche e mediche.

2. Qual è la differenza tra formazione a freddo e formazione calda di fogli di titanio?

La formazione a freddo viene eseguita a temperatura ambiente ed è adatto a forme intricate, mentre la formazione calda comporta il riscaldamento del materiale per migliorare la duttilità, consentendo forme più complesse senza crack.

3. Quali sfide sono associate alla formazione di fogli di titanio?

Le sfide includono Springback, la necessità di strumenti specializzati e costi materiali più elevati rispetto ad altri metalli.

4. In che modo funziona la formazione superplastica?

La formazione superplastica prevede il riscaldamento dei fogli di titanio a una temperatura in cui possono essere allungati in modo significativo senza fallimento, consentendo la creazione di forme complesse.

5. Quali sono alcune tecniche innovative nella formazione del foglio di titanio?

Le innovazioni includono la produzione additiva, i processi di formazione ibridi e l'uso di automazione e robotica per migliorare l'efficienza e la precisione nella produzione.