Menú de contenido

● Comprender el titanio y sus propiedades

>> La importancia de formar hojas de titanio

● Técnicas para formar hojas de titanio

>> Formación fría

>> Formación caliente

>> Formación superplástica

>> Hidroformado

>> Formación de rollo

● Desafíos en la formación de hojas de titanio

>> Manguera

>> Herramientas y equipos

>> Consideraciones de costos

● Innovaciones en la formación de la hoja de titanio

>> Técnicas de fabricación avanzadas

>> Procesos de formación híbridos

>> Automatización y robótica

● Aplicaciones de hojas de titanio formadas

>> Industria aeroespacial

>> Industria automotriz

>> Aplicaciones médicas

>> Aplicaciones marinas

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las principales ventajas de usar hojas de titanio?

>> 2. ¿Cuál es la diferencia entre la formación en frío y la formación en caliente de las hojas de titanio?

>> 3. ¿Qué desafíos están asociados con la formación de hojas de titanio?

>> 4. ¿Cómo funciona la formación superplástica?

>> 5. ¿Cuáles son algunas técnicas innovadoras en la formación de la hoja de titanio?

Menú de contenido

● Comprender el titanio y sus propiedades

>> La importancia de formar hojas de titanio

● Técnicas para formar hojas de titanio

>> Formación fría

>> Formación caliente

>> Formación superplástica

>> Hidroformado

>> Formación de rollo

● Desafíos en la formación de hojas de titanio

>> Manguera

>> Herramientas y equipos

>> Consideraciones de costos

● Innovaciones en la formación de la hoja de titanio

>> Técnicas de fabricación avanzadas

>> Procesos de formación híbridos

>> Automatización y robótica

● Aplicaciones de hojas de titanio formadas

>> Industria aeroespacial

>> Industria automotriz

>> Aplicaciones médicas

>> Aplicaciones marinas

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las principales ventajas de usar hojas de titanio?

>> 2. ¿Cuál es la diferencia entre la formación en frío y la formación en caliente de las hojas de titanio?

>> 3. ¿Qué desafíos están asociados con la formación de hojas de titanio?

>> 4. ¿Cómo funciona la formación superplástica?

>> 5. ¿Cuáles son algunas técnicas innovadoras en la formación de la hoja de titanio?

Titanium, KN posee por su relación de resistencia / peso excepcional y resistencia a la corrosión, se ha convertido en un material de elección en varias industrias, particularmente aeroespaciales, automotrices y médicas. El proceso de formación de hojas de titanio es crucial para crear componentes que cumplan con las especificaciones exigentes de estas aplicaciones. Este artículo profundiza en las diversas técnicas utilizadas para formar hojas de titanio, los desafíos que enfrentan y las innovaciones que dan forma al futuro de la fabricación de titanio.

Comprender el titanio y sus propiedades

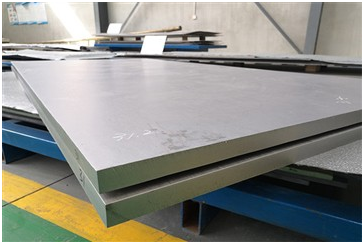

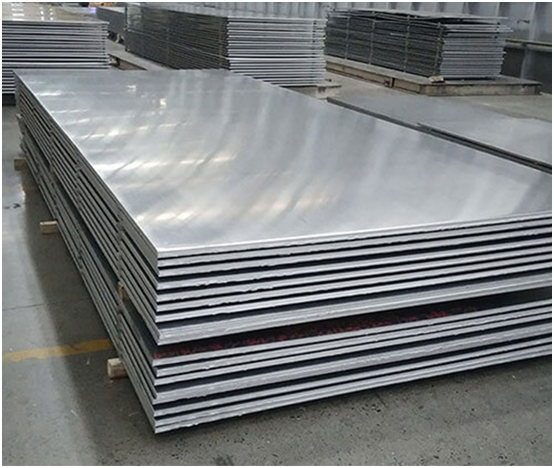

El titanio es un metal de transición con un alto punto de fusión y baja densidad, lo que lo hace ideal para aplicaciones donde la resistencia y el peso son críticos. Sus propiedades únicas incluyen una excelente resistencia a la corrosión, biocompatibilidad y la capacidad de resistir temperaturas extremas. Estas características hacen que las hojas de titanio sean adecuadas para una amplia gama de aplicaciones, desde componentes de aeronaves hasta implantes médicos. La capacidad del titanio para resistir la oxidación y la corrosión en entornos hostiles es particularmente valiosa en industrias como aeroespacial, donde los componentes a menudo están expuestos a condiciones extremas. Además, la biocompatibilidad del titanio permite que se use en dispositivos e implantes médicos, asegurando que pueda interactuar de manera segura con el tejido humano sin causar reacciones adversas.

La importancia de formar hojas de titanio

La formación de láminas de titanio implica dar forma al material en las formas deseadas a través de varios procesos. Esto es esencial para producir piezas que se ajustan a requisitos de diseño específicos. El proceso de formación puede afectar significativamente las propiedades mecánicas del titanio, incluida su resistencia, ductilidad y resistencia a la fatiga. Por lo tanto, comprender las diferentes técnicas de formación es vital para los fabricantes. La precisión de la formación de hojas de titanio no solo afecta el rendimiento del producto final, sino que también influye en la eficiencia general del proceso de fabricación. A medida que las industrias continúan exigiendo diseños más complejos y livianos, la importancia de dominar las técnicas de formación de la lámina de titanio se vuelve cada vez más crítica.

Técnicas para formar hojas de titanio

Existen varios métodos para formar hojas de titanio, cada una con sus ventajas y desafíos. La elección de la técnica a menudo depende de la aplicación específica y las propiedades deseadas del producto final.

Formación fría

La formación de frío es un proceso donde las hojas de titanio tienen forma a temperatura ambiente. Este método a menudo se usa para producir formas y componentes intrincados. Sin embargo, la formación de frío puede conducir a problemas como el agrietamiento y la irritación debido a la alta resistencia del titanio y la baja ductilidad a temperaturas más bajas. Para mitigar estos desafíos, los fabricantes a menudo usan lubricantes y herramientas especializadas. La formación de frío es particularmente ventajoso para aplicaciones que requieren alta precisión y tolerancias estrechas, ya que permite una distorsión térmica mínima. Además, el acabado superficial logrado a través de la formación de frío a menudo es superior, lo que reduce la necesidad de un mayor mecanizado.

Formación caliente

La formación caliente implica calentar las hojas de titanio a temperaturas elevadas antes de formar. Este proceso mejora la ductilidad del material, lo que permite formar formas más complejas sin el riesgo de agrietarse. La formación en caliente es particularmente útil para producir componentes grandes, como alas de aviones y secciones de fuselaje. El proceso de calentamiento también ayuda a aliviar las tensiones internas en el material, mejorando su rendimiento general. Al aumentar la temperatura, los fabricantes pueden lograr una microestructura más uniforme en el titanio, lo que contribuye a mejorar las propiedades mecánicas. Esta técnica es esencial para las aplicaciones donde la integridad del componente es crítica, como en aeroespacial y defensa.

Formación superplástica

La formación superplástica (SPF) es una técnica especializada que aprovecha la capacidad de titanio para deformarse significativamente a temperaturas elevadas. En este proceso, las láminas de titanio se calientan a una temperatura en la que exhiben un comportamiento superplástico, lo que les permite estirarse en formas complejas sin falla. SPF es particularmente beneficioso para producir componentes livianos con intrincadas geometrías, por lo que es una elección popular en la industria aeroespacial. La capacidad de crear formas complejas sin la necesidad de un mecanizado extenso no solo reduce el tiempo de producción, sino que también minimiza los desechos del material. Esta técnica es especialmente valiosa en aplicaciones donde los ahorros de peso son primordiales, como en el diseño de aviones y naves espaciales.

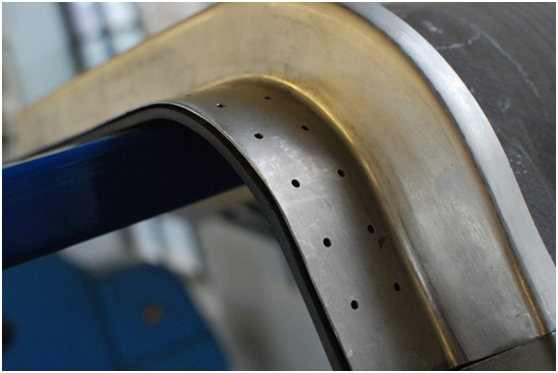

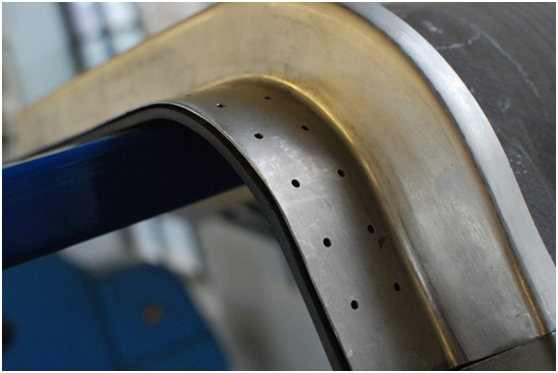

Hidroformado

La hidroformación es un método que utiliza fluido de alta presión para dar forma a las láminas de titanio. Esta técnica permite la creación de formas complejas con desechos de material mínimo. La hidroformación es particularmente efectiva para producir componentes huecos, como tubos y conductos, que se usan comúnmente en aplicaciones automotrices y aeroespaciales. El proceso también da como resultado un acabado superficial liso, reduciendo la necesidad de mecanizado adicional. La capacidad de HydroForming para crear estructuras livianas con proporciones de alta resistencia a peso lo convierte en una opción atractiva para los fabricantes que buscan optimizar sus diseños. Además, la flexibilidad de la hidroformado permite la prototipos rápidos y las iteraciones de diseño, lo que permite ciclos de desarrollo de productos más rápidos.

Formación de rollo

La formación de rollo es una operación de flexión continua en la que se pasa una larga tira de lámina de titanio a través de una serie de rodillos para lograr la sección transversal deseada. Este método es eficiente para producir largas longitudes de formas uniformes, como canales y ángulos. La formación de rollos a menudo se usa en las industrias de construcción y automotriz, donde se requieren perfiles consistentes. El proceso está altamente automatizado, lo que permite altas tasas de producción y costos laborales reducidos. Además, la formación de rollo puede acomodar una variedad de aleaciones de titanio, por lo que es una opción versátil para los fabricantes. La capacidad de producir formas complejas con residuos mínimos aumenta aún más la rentabilidad de esta técnica.

Desafíos en la formación de hojas de titanio

Si bien la formación de hojas de titanio ofrece numerosas ventajas, también presenta varios desafíos que los fabricantes deben abordar.

Manguera

Uno de los principales desafíos para formar titanio es Springback, que ocurre cuando el material intenta volver a su forma original después de ser deformada. Este fenómeno puede conducir a inexactitudes en las dimensiones finales del componente. Para contrarrestar el springback, los fabricantes a menudo emplean técnicas como sobreventan o el uso de troqueles especializados que representan el springback esperado. Comprender las propiedades y el comportamiento del material durante el proceso de formación es crucial para minimizar los efectos del resorte. Las herramientas de simulación avanzada también pueden ayudar a predecir SpringBack y optimizar el proceso de formación, lo que lleva a una mayor precisión y una reducción de la reducción.

Herramientas y equipos

La alta resistencia y la dureza del titanio requieren herramientas y equipos especializados para los procesos de formación. Las herramientas estándar pueden desgastarse rápidamente cuando se usan con titanio, lo que lleva a mayores costos de producción y tiempo de inactividad. Los fabricantes deben invertir en materiales de herramientas de alta calidad y mantener su equipo para garantizar una producción eficiente. La selección de herramientas de corte apropiadas, troqueles y accesorios es esencial para lograr las tolerancias deseadas y los acabados superficiales. Además, el mantenimiento regular y el monitoreo del equipo pueden ayudar a prevenir fallas inesperadas y prolongar la vida útil de las herramientas.

Consideraciones de costos

El titanio es más costoso que muchos otros metales, lo que puede afectar el costo general de producción. Los fabricantes deben considerar cuidadosamente la rentabilidad de los procesos de formación y explorar formas de optimizar la producción para reducir el desperdicio y mejorar la eficiencia. La inversión inicial en equipos especializados y herramientas puede ser significativa, pero los beneficios a largo plazo del uso de titanio, como un peso reducido y un rendimiento mejorado, a menudo justifican los costos. Los fabricantes buscan cada vez más formas de optimizar sus procesos, como implementar principios de fabricación Lean y utilizar tecnologías avanzadas para mejorar la productividad.

Innovaciones en la formación de la hoja de titanio

El campo de la formación de la hoja de titanio está evolucionando continuamente, con nuevas tecnologías y métodos que se están desarrollando para mejorar la eficiencia y reducir los costos.

Técnicas de fabricación avanzadas

La fabricación aditiva, o impresión 3D, está ganando tracción en la producción de componentes de titanio. Esta tecnología permite la creación de geometrías complejas que serían difíciles o imposibles de lograr a través de métodos de formación tradicionales. Al combinar la fabricación aditiva con técnicas de formación tradicionales, los fabricantes pueden producir componentes livianos y de alta resistencia con desechos de material reducido. La capacidad de prototipos e iterar rápidamente los diseños utilizando la fabricación de aditivos es revolucionar la forma en que se desarrollan los componentes de titanio, lo que permite un tiempo de mercado más rápido y una mayor flexibilidad de diseño.

Procesos de formación híbridos

Los procesos de formación híbridos que combinan diferentes técnicas se están volviendo cada vez más populares. Por ejemplo, la integración de la hidroformación con el estampado tradicional puede mejorar las capacidades de los fabricantes, lo que les permite producir formas más complejas mientras mantiene altas tasas de producción. Estos métodos híbridos también pueden mejorar las propiedades mecánicas del producto final. Al aprovechar las fortalezas de múltiples técnicas de formación, los fabricantes pueden optimizar sus procesos y lograr resultados superiores. El desarrollo de procesos híbridos es un testimonio del compromiso de la industria con la innovación y la mejora continua.

Automatización y robótica

El uso de la automatización y la robótica en la formación de la hoja de titanio está en aumento. Los sistemas automatizados pueden mejorar la precisión y la consistencia en el proceso de formación, reduciendo la probabilidad de defectos. La robótica también puede mejorar la seguridad asumiendo tareas peligrosas, permitiendo a los operadores humanos centrarse en aspectos de producción más complejos. La integración de la automatización no solo aumenta la eficiencia, sino que también permite a los fabricantes responder más rápidamente a las demandas cambiantes del mercado. A medida que la tecnología continúa avanzando, se espera que el papel de la automatización en la formación de titanio crezca, lo que lleva a procesos de producción más simplificados y eficientes.

Aplicaciones de hojas de titanio formadas

La versatilidad de las hojas de titanio formadas las hace adecuadas para una amplia gama de aplicaciones en varias industrias.

Industria aeroespacial

En el sector aeroespacial, las láminas de titanio formadas se utilizan para fabricar componentes críticos como fuseladores, piezas del motor y tren de aterrizaje. La naturaleza liviana del titanio ayuda a mejorar la eficiencia del combustible y el rendimiento general en los aviones. Además, la capacidad del titanio para soportar temperaturas extremas y entornos corrosivos lo convierte en una opción ideal para aplicaciones aeroespaciales. A medida que aumenta la demanda de aviones más eficientes en combustible y ecológicos, se espera que el uso de titanio en el diseño aeroespacial se expanda aún más.

Industria automotriz

La industria automotriz está adoptando cada vez más titanio para componentes como sistemas de escape, piezas de suspensión y elementos estructurales. El uso de titanio ayuda a reducir el peso del vehículo, lo que lleva a mejorar la eficiencia y el rendimiento del combustible. A medida que los fabricantes se esfuerzan por cumplir con las regulaciones de emisiones más estrictas y las demandas de los consumidores de vehículos más ligeros, el papel de titanio en el diseño automotriz se está volviendo más prominente. Además, la resistencia a la durabilidad y la corrosión del titanio contribuyen a la longevidad de los componentes automotrices, reduciendo los costos de mantenimiento con el tiempo.

Aplicaciones médicas

La biocompatibilidad del titanio lo convierte en un material ideal para implantes y dispositivos médicos. Las láminas de titanio formadas se utilizan en aplicaciones como implantes dentales, dispositivos ortopédicos e instrumentos quirúrgicos, donde la resistencia y la resistencia a la corrosión son primordiales. La capacidad del titanio para integrarse con el tejido óseo mejora la efectividad de los implantes, lo que lleva a mejores resultados del paciente. A medida que el campo de la medicina continúa avanzando, se espera que la demanda de soluciones innovadoras de titanio crezca, lo que impulsa más investigación y desarrollo en esta área.

Aplicaciones marinas

En entornos marinos, la resistencia de titanio a la corrosión lo hace adecuado para componentes expuestos al agua de mar. Las láminas de titanio formadas se utilizan en aplicaciones como la construcción naval, las estructuras en alta mar y los equipos submarinos. La longevidad y la confiabilidad del titanio en condiciones marinas duras lo convierten en una opción preferida para los fabricantes que buscan mejorar el rendimiento y la durabilidad de sus productos. A medida que aumenta la demanda de soluciones marinas sostenibles y eficientes, es probable que el uso de titanio en este sector se expanda.

Conclusión

La formación de Titanium Sheets es un proceso crítico que permite la producción de componentes de alto rendimiento en diversas industrias. Con los avances en la formación de técnicas y tecnologías, los fabricantes pueden superar los desafíos y aprovechar las propiedades únicas del titanio para crear soluciones innovadoras. A medida que la demanda de materiales ligeros, fuertes y resistentes a la corrosión continúa creciendo, la importancia de la formación efectiva de la lámina de titanio solo aumentará. La investigación y el desarrollo en curso en este campo prometen desbloquear nuevas posibilidades para las aplicaciones de titanio, solidificando aún más su posición como material de elección en la fabricación moderna.

Preguntas frecuentes

1. ¿Cuáles son las principales ventajas de usar hojas de titanio?

Las láminas de titanio ofrecen una alta relación resistencia / peso, excelente resistencia a la corrosión y biocompatibilidad, lo que las hace ideales para aplicaciones aeroespaciales, automotrices y médicas.

2. ¿Cuál es la diferencia entre la formación en frío y la formación en caliente de las hojas de titanio?

La formación de frío se realiza a temperatura ambiente y es adecuada para formas intrincadas, mientras que la formación en caliente implica calentar el material para mejorar la ductilidad, lo que permite formas más complejas sin agrietarse.

3. ¿Qué desafíos están asociados con la formación de hojas de titanio?

Los desafíos incluyen Springback, la necesidad de herramientas especializadas y mayores costos de material en comparación con otros metales.

4. ¿Cómo funciona la formación superplástica?

La formación superplástica implica calentar las láminas de titanio a una temperatura donde se pueden estirar significativamente sin fallar, lo que permite la creación de formas complejas.

5. ¿Cuáles son algunas técnicas innovadoras en la formación de la hoja de titanio?

Las innovaciones incluyen fabricación aditiva, procesos de formación híbridos y el uso de automatización y robótica para mejorar la eficiencia y la precisión en la producción.