Ansichten: 450 Autor: Dauerhaftes Titan-Veröffentlichungszeit: 2025-01-26 Herkunft: Website

Inhaltsmenü

● Titan und seine Eigenschaften verstehen

>> Die Bedeutung der Bildung von Titanblättern

● Techniken zur Bildung von Titanblättern

>> Kaltform

>> Heiße Form

>> Rollformung

● Herausforderungen bei der Bildung von Titanblättern

● Innovationen in der Bildung von Titanblechen

>> Fortgeschrittene Fertigungstechniken

>> Automatisierung und Robotik

● Anwendungen von gebildeten Titanblättern

>> Luft- und Raumfahrtindustrie

>> 1.Was sind die Hauptvorteile der Verwendung von Titanblättern?

>> 2.Was ist der Unterschied zwischen kaltes Bildung und heißer Form von Titanblättern?

>> 3.Welche Herausforderungen sind mit der Bildung von Titanblättern verbunden?

>> 4.Wie funktioniert superplastisches Bildungsbild?

>> 5.Was bilden sich einige innovative Techniken in der Titanblatt?

Inhaltsmenü

● Titan und seine Eigenschaften verstehen

>> Die Bedeutung der Bildung von Titanblättern

● Techniken zur Bildung von Titanblättern

>> Kaltform

>> Heiße Form

>> Rollformung

● Herausforderungen bei der Bildung von Titanblättern

● Innovationen in der Bildung von Titanblechen

>> Fortgeschrittene Fertigungstechniken

>> Automatisierung und Robotik

● Anwendungen von gebildeten Titanblättern

>> Luft- und Raumfahrtindustrie

>> 1.Was sind die Hauptvorteile der Verwendung von Titanblättern?

>> 2.Was ist der Unterschied zwischen kaltes Bildung und heißer Form von Titanblättern?

>> 3.Welche Herausforderungen sind mit der Bildung von Titanblättern verbunden?

>> 4.Wie funktioniert superplastisches Bildungsbild?

>> 5.Was bilden sich einige innovative Techniken in der Titanblatt?

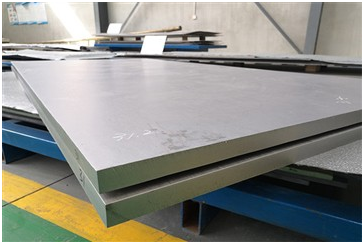

Titan, KK , ist in verschiedenen Branchen, insbesondere in der Luft- und Raumfahrt, Automobile und medizinisch, zu einem Material der Ausnahme, was zu Gewicht und Korrosionsbeständigkeit geworden ist. Der Prozess der Bildung von Titanblättern ist entscheidend für die Erstellung von Komponenten, die den anspruchsvollen Spezifikationen dieser Anwendungen entsprechen. Dieser Artikel befasst sich mit den verschiedenen Techniken zur Bildung von Titanblättern, den Herausforderungen und den Innovationen, die die Zukunft der Titanherstellung prägen.

Titan ist ein Übergangsmetall mit einem hohen Schmelzpunkt und einer geringen Dichte, wodurch es ideal für Anwendungen ist, bei denen Stärke und Gewicht kritisch sind. Zu den einzigartigen Eigenschaften gehören eine hervorragende Korrosionsbeständigkeit, Biokompatibilität und die Fähigkeit, extremen Temperaturen standzuhalten. Diese Eigenschaften machen Titanblätter für eine Vielzahl von Anwendungen geeignet, von Flugzeugkomponenten bis hin zu medizinischen Implantaten. Die Fähigkeit von Titan, Oxidation und Korrosion in rauen Umgebungen zu widerstehen, ist in Branchen wie der Luft- und Raumfahrt besonders wertvoll, in denen Komponenten häufig extremen Bedingungen ausgesetzt sind. Darüber hinaus ermöglicht die Biokompatibilität von Titan in medizinischen Geräten und Implantaten, um sicherzustellen, dass es sicher mit menschlichem Gewebe interagieren kann, ohne nachteilige Reaktionen zu verursachen.

Um Titanblätter zu bilden, werden das Material durch verschiedene Prozesse in gewünschte Formen geformt. Dies ist wichtig, um Teile zu produzieren, die spezifische Designanforderungen entsprechen. Der Bildungsverfahren kann die mechanischen Eigenschaften von Titan erheblich beeinflussen, einschließlich seiner Stärke, Duktilität und Ermüdungsresistenz. Daher ist das Verständnis der unterschiedlichen Formtechniken für Hersteller von entscheidender Bedeutung. Die Genauigkeit bei der Bildung von Titanblättern wirkt sich nicht nur auf die Leistung des Endprodukts aus, sondern beeinflusst auch die Gesamteffizienz des Herstellungsprozesses. Da die Branchen weiterhin komplexere und leichte Designs erfordern, wird die Bedeutung der Beherrschung von Techniken zur Bildung von Titanblättern immer kritischer.

Es gibt verschiedene Methoden zur Bildung von Titanblättern, jeweils mit seinen Vorteilen und Herausforderungen. Die Wahl der Technik hängt häufig von der spezifischen Anwendung und den gewünschten Eigenschaften des Endprodukts ab.

Kaltform ist ein Prozess, bei dem Titanblätter bei Raumtemperatur geformt werden. Diese Methode wird häufig zur Herstellung komplizierter Formen und Komponenten verwendet. Die kalte Formung kann jedoch zu Problemen wie Knacken und Klingen aufgrund der hohen Festigkeit und der geringen Duktilität bei niedrigeren Temperaturen führen. Um diese Herausforderungen zu mildern, verwenden Hersteller häufig Schmiermittel und spezialisierte Werkzeuge. Die kalte Formung ist besonders vorteilhaft für Anwendungen, die hohe Präzision und enge Toleranzen erfordern, da sie minimale thermische Verzerrungen ermöglicht. Zusätzlich ist die durch Kälteform erreichte Oberflächenbeschaffung oft überlegen, was die Notwendigkeit einer weiteren Bearbeitung verringert.

Die heiße Form beinhaltet das Erhitzen der Titanblätter auf erhöhte Temperaturen, bevor sie geformt werden. Dieser Prozess verbessert die Duktilität des Materials und ermöglicht es, komplexere Formen ohne das Risiko eines Risses zu bilden. Die heiße Formung ist besonders nützlich, um große Komponenten wie Flugzeugflügel und Rumpfabschnitte zu produzieren. Der Heizprozess hilft auch, interne Belastungen im Material zu lindern und seine Gesamtleistung zu verbessern. Durch Erhöhen der Temperatur können Hersteller eine gleichmäßigere Mikrostruktur im Titan erreichen, was zu verbesserten mechanischen Eigenschaften beiträgt. Diese Technik ist für Anwendungen von wesentlicher Bedeutung, bei denen die Integrität der Komponente kritisch ist, z. B. in der Luft- und Raumfahrt und in der Verteidigung.

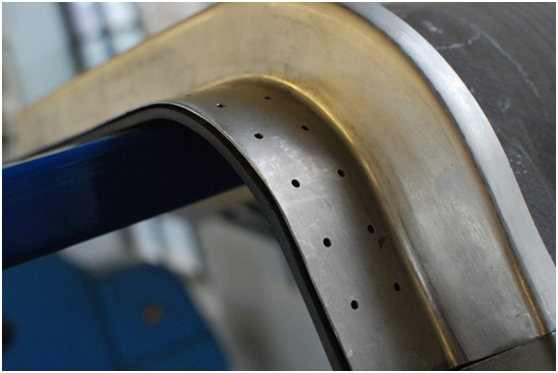

Superplastic Forming (SPF) ist eine spezielle Technik, die die Fähigkeit Titans nutzt, bei erhöhten Temperaturen erheblich zu verformen. In diesem Prozess werden Titanblätter auf eine Temperatur erhitzt, bei der sie ein superplastisches Verhalten aufweisen, sodass sie ohne Versagen in komplexe Formen gestreckt werden können. SPF ist besonders vorteilhaft, um leichte Komponenten mit komplizierten Geometrien zu produzieren, was es zu einer beliebten Wahl in der Luft- und Raumfahrtindustrie macht. Die Fähigkeit, komplexe Formen zu erzeugen, ohne dass umfangreiche Bearbeitung erforderlich ist, verkürzt nicht nur die Produktionszeit, sondern minimiert auch Materialabfälle. Diese Technik ist besonders wertvoll in Anwendungen, bei denen die Gewichtseinsparungen von größter Bedeutung sind, z. B. in Flugzeugen und Raumfahrzeugen.

Die Hydroformierung ist eine Methode, bei der Hochdruckflüssigkeit zur Gestaltung von Titanblättern verwendet wird. Diese Technik ermöglicht die Erstellung komplexer Formen mit minimalem Materialabfall. Die Hydroformierung ist besonders effektiv für die Herstellung von hohlen Komponenten wie Röhrchen und Kanälen, die üblicherweise in Automobil- und Luft- und Raumfahrtanwendungen verwendet werden. Der Vorgang führt auch zu einer glatten Oberflächenfinish und verringert die Notwendigkeit einer zusätzlichen Bearbeitung. Die Fähigkeit von Hydroforming, leichte Strukturen mit hohen Verhältnissen mit hoher Festigkeit zu erstellen, macht es zu einer attraktiven Option für Hersteller, die ihre Designs optimieren möchten. Darüber hinaus ermöglicht die Flexibilität der Hydroformierung schnelle Prototyping- und Design -Iterationen, wodurch schnellere Produktentwicklungszyklen ermöglicht werden.

Die Rollformung ist ein kontinuierlicher Biegevorgang, bei dem ein langer Streifen Titanblech durch eine Reihe von Walzen geleitet wird, um den gewünschten Querschnitt zu erreichen. Diese Methode ist effizient, um lange Längen gleichmäßiger Formen wie Kanäle und Winkel zu erzeugen. Die Rollformung wird häufig in den Bau- und Automobilindustrien verwendet, in denen konsistente Profile erforderlich sind. Der Prozess ist stark automatisiert und ermöglicht hohe Produktionsraten und gesenkte Arbeitskosten. Darüber hinaus kann eine Rollformung eine Vielzahl von Titanlegierungen aufnehmen, was es zu einer vielseitigen Option für Hersteller macht. Die Fähigkeit, komplexe Formen mit minimalem Abfall zu erzeugen, verbessert die Kosteneffizienz dieser Technik weiter.

Während die Bildung von Titanblättern zahlreiche Vorteile bietet, stellt es auch mehrere Herausforderungen vor, die Hersteller befriedigen müssen.

Eine der Hauptherausforderungen bei der Bildung von Titan ist das Frühling, das auftritt, wenn das Material versucht, nach Deformed in seine ursprüngliche Form zurückzukehren. Dieses Phänomen kann zu Ungenauigkeiten in den endgültigen Abmessungen der Komponente führen. Um den Referenten entgegenzuwirken, verwenden die Hersteller häufig Techniken wie Überbiegung oder Verwendung von speziellen Störungen, die das erwartete Frühling ausmachen. Das Verständnis der materiellen Eigenschaften und des Verhaltens während des Formingprozesses ist entscheidend für die Minimierung von Frühlingseffekten. Erweiterte Simulationstools können auch dazu beitragen, Frühlingsback vorherzusagen und den Forming -Prozess zu optimieren, was zu einer verbesserten Genauigkeit und einer verringerten Nacharbeit führt.

Die hohe Stärke und Härte von Titan erfordern spezielle Werkzeuge und Ausrüstung für die Bildung von Prozessen. Standardwerkzeuge können sich schnell abnutzen, wenn sie mit Titan verwendet werden, was zu erhöhten Produktionskosten und Ausfallzeiten führt. Hersteller müssen in hochwertige Werkzeugmaterialien investieren und ihre Geräte pflegen, um eine effiziente Produktion zu gewährleisten. Die Auswahl geeigneter Schneidwerkzeuge, -sterben und -vorrichtungen ist für die Erreichung der gewünschten Toleranzen und Oberflächen von entscheidender Bedeutung. Darüber hinaus kann eine regelmäßige Wartung und Überwachung von Geräten dazu beitragen, unerwartete Ausfälle zu verhindern und die Lebensdauer der Werkzeuge zu verlängern.

Titan ist teurer als viele andere Metalle, was sich auf die Gesamtproduktionskosten auswirken kann. Die Hersteller müssen die Kostenwirksamkeit der Bildung von Prozessen sorgfältig berücksichtigen und nach Möglichkeiten zur Optimierung der Produktion zur Reduzierung von Abfällen und zur Verbesserung der Effizienz untersuchen. Die anfängliche Investition in spezialisierte Geräte und Werkzeuge kann erheblich sein, aber die langfristigen Vorteile der Verwendung von Titan, wie z. B. reduziertes Gewicht und verbesserte Leistung, rechtfertigen häufig die Kosten. Hersteller suchen zunehmend nach Möglichkeiten, ihre Prozesse zu optimieren, z.

Das Gebiet der Titan -Blattformung entwickelt sich ständig weiter, wobei neue Technologien und Methoden entwickelt werden, um die Effizienz zu verbessern und die Kosten zu senken.

Die additive Herstellung oder 3D -Druck gewinnt an der Herstellung von Titankomponenten an Traktion gewonnen. Diese Technologie ermöglicht die Erstellung komplexer Geometrien, die durch herkömmliche Formmethoden schwierig oder unmöglich zu erreichen sind. Durch die Kombination der additiven Herstellung mit herkömmlichen Formtechniken können Hersteller leichte, hochfeste Komponenten mit reduziertem Materialabfall herstellen. Die Fähigkeit, Konstruktionen mit additiver Herstellung schnell zu prototypen und zu iterieren, revolutioniert die Art und Weise, wie Titan-Komponenten entwickelt werden, wodurch eine schnellere Zeit bis zur Marktmarkung und eine erhöhte Designflexibilität ermöglicht wird.

Hybridformungsprozesse, die verschiedene Techniken kombinieren, werden immer beliebter. Beispielsweise kann die Integration von Hydroformen in traditionelles Stempeln die Fähigkeiten der Hersteller verbessern und es ermöglichen, komplexere Formen zu erzeugen und gleichzeitig hohe Produktionsraten aufrechtzuerhalten. Diese Hybridmethoden können auch die mechanischen Eigenschaften des Endprodukts verbessern. Durch die Nutzung der Stärken mehrerer Formtechniken können Hersteller ihre Prozesse optimieren und überlegene Ergebnisse erzielen. Die Entwicklung von Hybridprozessen ist ein Beweis für das Engagement der Branche für Innovation und kontinuierliche Verbesserung.

Die Verwendung von Automatisierung und Robotik in der Bildung von Titanblättern steigt. Automatisierte Systeme können die Präzision und Konsistenz im Formungsprozess verbessern und die Wahrscheinlichkeit von Defekten verringern. Robotik kann auch die Sicherheit verbessern, indem sie gefährliche Aufgaben übernehmen und es den menschlichen Betreibern ermöglichen, sich auf komplexere Aspekte der Produktion zu konzentrieren. Die Integration der Automatisierung erhöht nicht nur die Effizienz, sondern ermöglicht es den Herstellern auch, schneller auf sich ändernde Marktanforderungen zu reagieren. Wenn die Technologie weiter voranschreitet, wird die Rolle der Automatisierung bei der Titanformung voraussichtlich wachsen, was zu optimierteren und effizienteren Produktionsprozessen führt.

Die Vielseitigkeit von gebildeten Titanblättern macht sie für eine Vielzahl von Anwendungen in verschiedenen Branchen geeignet.

Im Luft- und Raumfahrtsektor werden gebildete Titanblätter verwendet, um kritische Komponenten wie Flugzeugzellen, Motorteile und Fahrwerksgeräte herzustellen. Der leichte Charakter von Titan hilft, die Kraftstoffeffizienz und die Gesamtleistung in Flugzeugen zu verbessern. Die Fähigkeit von Titan, extremen Temperaturen und korrosiven Umgebungen standzuhalten, macht es zu einer idealen Wahl für Luft- und Raumfahrtanwendungen. Wenn die Nachfrage nach Kraftstoff-effizienteren und umweltfreundlicheren Flugzeugen zunimmt, wird die Verwendung von Titan in der Luft- und Raumfahrtdesign voraussichtlich weiter expandieren.

Die Automobilindustrie übernimmt zunehmend Titan für Komponenten wie Abgabesysteme, Suspensionsteile und Strukturelemente. Die Verwendung von Titan trägt dazu bei, das Fahrzeuggewicht zu reduzieren, was zu einer verbesserten Kraftstoffeffizienz und Leistung führt. Während die Hersteller sich bemühen, strengere Emissionsvorschriften und Verbraucheranforderungen an leichtere Fahrzeuge zu erfüllen, wird die Rolle des Titans bei der Automobildesign immer deutlicher. Darüber hinaus tragen die Haltbarkeit und Korrosionsbeständigkeit von Titan zur Langlebigkeit von Automobilkomponenten bei und senken die Wartungskosten im Laufe der Zeit.

Die Biokompatibilität Titans macht es zu einem idealen Material für medizinische Implantate und Geräte. In Anwendungen wie Zahnimplantaten, orthopädischen Geräten und chirurgischen Instrumenten, bei denen Festigkeit und Korrosionswiderstand von größter Bedeutung sind, werden gebildete Titanblätter verwendet. Die Fähigkeit von Titan, sich in das Knochengewebe zu integrieren, verbessert die Wirksamkeit von Implantaten und führt zu besseren Patientenergebnissen. Wenn das medizinische Bereich weiter voranschreitet, wird die Nachfrage nach innovativen Titanlösungen voraussichtlich wachsen und weitere Forschung und Entwicklung in diesem Bereich treiben.

In marinen Umgebungen ist die Korrosionsbeständigkeit Titans für Komponenten geeignet, die Meerwasser ausgesetzt sind. Gebildete Titanblätter werden in Anwendungen wie Schiffbau, Offshore -Strukturen und Unterwassergeräten verwendet. Die Langlebigkeit und Zuverlässigkeit von Titan bei harten marinen Bedingungen macht es zu einer bevorzugten Wahl für Hersteller, die die Leistung und Haltbarkeit ihrer Produkte verbessern möchten. Wenn die Nachfrage nach nachhaltigen und effizienten Meereslösungen zunimmt, wird die Verwendung von Titan in diesem Sektor wahrscheinlich erweitert.

Die Formung von Titaniumblätter ist ein kritischer Prozess, der die Produktion von Hochleistungskomponenten in verschiedenen Branchen ermöglicht. Mit Fortschritten bei der Bildung von Techniken und Technologien können Hersteller Herausforderungen überwinden und die einzigartigen Eigenschaften von Titanien nutzen, um innovative Lösungen zu schaffen. Wenn die Nachfrage nach leichten, starken und korrosionsbeständigen Materialien weiter wächst, wird die Bedeutung einer wirksamen Titanblech nur zunehmen. Die laufende Forschung und Entwicklung in diesem Bereich versprechen, neue Möglichkeiten für Titananwendungen freizuschalten und ihre Position als Material der Wahl in der modernen Fertigung weiter zu verfestigen.

Titanblätter bieten ein hohes Verhältnis von Stärke zu Gewicht, eine hervorragende Korrosionsbeständigkeit und Biokompatibilität, wodurch sie ideal für Luft- und Raumfahrt-, Automobil- und medizinische Anwendungen sind.

Die kalte Formung erfolgt bei Raumtemperatur und ist für komplizierte Formen geeignet, während die heiße Formung das Erhitzen des Materials zur Verbesserung der Duktilität beinhaltet, wodurch komplexere Formen ohne Risse ermöglicht werden.

Zu den Herausforderungen zählen Frühlingsback, die Notwendigkeit von speziellem Werkzeug und höhere Materialkosten im Vergleich zu anderen Metallen.

Die Superplastikforschung beinhaltet das Erhitzen von Titanblättern auf eine Temperatur, bei der sie ohne Ausfall erheblich gestreckt werden können und die Erstellung komplexer Formen ermöglichen.

Innovationen umfassen additive Fertigung, Hybridformingprozesse sowie die Verwendung von Automatisierung und Robotik zur Verbesserung der Effizienz und Präzision in der Produktion.

Titan -Reduzierer sind wesentliche Komponenten bei der Förderung der Nachhaltigkeit innerhalb der industriellen Operationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Branchen weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftstoffsystemen trägt zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einer höheren Sicherheit bei. Während Herausforderungen wie Kosten und Maschinenbarkeit bestehen, machen die langfristigen Vorteile der Verwendung von Titan-Flachbalken sie zu einem wesentlichen Material in der modernen Flugzeugdesign. Während sich die Luftfahrtindustrie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanium nur zunehmen und ihren Platz als Schlüsselmaterial in der Flugzeugherstellung festigen.

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden -Stangen ist für die Verbesserung ihrer Leistung und Langlebigkeit von wesentlicher Bedeutung. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.

Titanfadenstangen sind als überlegene Wahl für Anwendungen hervorzuheben, die Korrosionsbeständigkeit, Festigkeit und leichte Eigenschaften erfordern. Während sie im Vergleich zu anderen Materialien höhere Kosten haben, rechtfertigen die langfristigen Vorteile in Bezug auf Haltbarkeit und Leistung häufig die Investition. Da die Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, werden Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Ingenieurwesen und Herstellung spielen. Die laufenden Fortschritte bei der Titanverarbeitung und -anwendungen werden seine Position als führendes Material in verschiedenen Sektoren weiter verbessern.

Titan -Reduzierer spielen eine entscheidende Rolle bei der Verbesserung der Effizienz in verschiedenen industriellen Prozessen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und leichter Natur, machen sie in Anwendungen, die von chemischer Verarbeitung bis hin zu Öl und Gas reichen, unverzichtbar. Durch die Verbesserung der Durchflussdynamik, die Gewährleistung der Haltbarkeit, die Verbesserung der Sicherheit und die Bereitstellung von Vielseitigkeit tragen Titan -Reduzierer erheblich zu Betriebseffizienz und Kosteneinsparungen bei. Da sich die Branchen weiterentwickeln und effizientere Lösungen anstreben, wird die Nachfrage nach Titan -Reduzierern voraussichtlich wachsen. Ihre Fähigkeit, heftigen Bedingungen standzuhalten und gleichzeitig die Leistung aufrechtzuerhalten, macht sie zu einem wertvollen Vorteil bei der Suche nach Effizienz in industriellen Prozessen. Die kontinuierlichen Fortschritte bei den Technologien für die Herstellung und Verarbeitung von Titan werden wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan -Reduzern in der modernen Industrie weiter festigt.

Titanfädenstangen sind einen signifikanten Fortschritt der für leichten Strukturen verwendeten Materialien. Ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht, Korrosionsbeständigkeit, Vielseitigkeit, Biokompatibilität und Ermüdungsbeständigkeit machen sie zur besten Option für verschiedene Anwendungen in mehreren Branchen. Während sich die Technologie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanfäden nur zunehmen und den Weg für innovative Designs und Anwendungen ebnen. Die Zukunft von Bau, Luft- und Raumfahrt und Medizintechnik wird wahrscheinlich eine noch stärkere Integration von Titanfädenbalken haben und ihre Rolle als Eckpfeiler der modernen Ingenieurwesen weiter festigen.

Das Titan ist die beste Wahl für Reduzierer in chemischen Verarbeitungsanlagen aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit, des Verhältnisses von hoher Festigkeit zu Gewicht, thermischer Stabilität, Resistenz gegen Biofouling, langfristiger Kosteneffizienz, Vielseitigkeit und Umweltvorteile. Während sich die chemische Industrie weiterentwickelt, wird die Einführung von Titan -Reduzierern wahrscheinlich zunehmen, was auf die Notwendigkeit sicherer, effizienter und umweltfreundlicherer Lösungen zurückzuführen ist. Die Kombination dieser Faktoren positioniert Titan als Material, das nicht nur den aktuellen Anforderungen der Branche entspricht, sondern auch den Weg für zukünftige Fortschritte in der chemischen Verarbeitungstechnologie ebnet.

Titanienverbesserungen sind wesentliche Komponenten in der chemischen Industrie, die nach strengen Standards geregelt sind, die ihre Leistung und Zuverlässigkeit gewährleisten. Ihre einzigartigen Eigenschaften machen sie für eine Vielzahl von Anwendungen geeignet, von der chemischen Verarbeitung bis zur pharmazeutischen Herstellung. Da Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, wird die Nachfrage nach Titan -Befestigungselementen wahrscheinlich wachsen. Durch die Einhaltung etablierter Standards und das Erkennen der Vorteile von Titan können Unternehmen ihre betriebliche Effizienz und Sicherheit verbessern.

Titanium -Flachbalken sind ein wesentliches Material in der Medizinproduktindustrie und bieten eine einzigartige Kombination von Eigenschaften, die sie ideal für verschiedene Anwendungen machen. Ihre Biokompatibilität, Korrosionsbeständigkeit, das Verhältnis von Festigkeit zu Gewicht und einfache Herstellung positionieren sie als bevorzugte Wahl für Hersteller von chirurgischen Instrumenten, Implantaten und Prothesen. Mit dem Fortschritt der Technologie wird die Verwendung von Titan -Flachbalken in Medizinprodukten wahrscheinlich erweitert und die Patientenversorgung und die Ergebnisse weiter verbessert. Die laufende Forschung und Entwicklung in Titananwendungen wird weiterhin Innovationen im medizinischen Bereich vorantreiben und letztendlich Patienten und Gesundheitsdienstleistern gleichermaßen zugute kommen.

Titan -Reduzierer bieten eine Vielzahl von Vorteilen in Meeresumgebungen, darunter überlegene Korrosionsbeständigkeit, leichte Eigenschaften, verbesserte Haltbarkeit und Kompatibilität mit anderen Materialien. Diese Vorteile machen sie zu einer idealen Wahl für verschiedene Meeresanwendungen, von strukturellen Komponenten bis hin zu kritischen Systemen wie Kühlung und Abgas. Während sich die Meeresindustrie weiterentwickelt, wird die Nachfrage nach leistungsstarken Materialien wie Titan wahrscheinlich wachsen und den Weg für effizientere und nachhaltigere Meeresbetrieb ebnen. Durch die Investition in Titan -Reduder können Meeresbetreiber ihre betriebliche Effizienz verbessern, die Kosten senken und zu einer nachhaltigeren Zukunft für die Branche beitragen.

Die Kosten für Titan-Befestigungen werden von einer Vielzahl von Faktoren beeinflusst, einschließlich Rohstoffpreisen, Herstellungsprozessen, Marktnachfrage, wirtschaftlichen Bedingungen, technologischen Fortschritten und anwendungsspezifischen Anforderungen. Das Verständnis dieser Faktoren ist wichtig, um fundierte Entscheidungen über die Verwendung von Titanbefestigungen in verschiedenen Anwendungen zu treffen. Während sich die Branchen weiterentwickeln und nach leichter, leistungsstarker Materialien wächst, wird sich die Dynamik der Titan-Verschlusspreise wahrscheinlich weiter ändern. Hersteller und Beschaffungsspezialisten müssen über diese Trends auf dem Laufenden bleiben, um die Kosten effektiv zu verwalten und die erfolgreiche Integration von Titan -Befestigungen in ihre Projekte zu gewährleisten.

Die Investition in Titan-Thread-Bars bietet zahlreiche langfristige Vorteile, darunter Kosteneinsparungen, verbesserte Leistung, höhere Sicherheit, Umweltverträglichkeit und Vielseitigkeit in verschiedenen Branchen. Da Unternehmen weiterhin Materialien suchen, die Haltbarkeit und Zuverlässigkeit bieten, sind Titanfäden als überlegene Wahl. Ihre einzigartigen Eigenschaften und Anwendungen machen sie zu einer wesentlichen Komponente in der modernen Fertigung und Konstruktion und ebnen den Weg für Innovationen, die die Effizienz und Sicherheit verbessern.

Die Qualität der Titan -Flachbalken ist ein vielfältiges Verfahren, das sorgfältige Materialauswahl, strenge Herstellungsprozesse und strenge Qualitätskontrollmaßnahmen umfasst. Durch die Konzentration auf diese Bereiche können Hersteller hochwertige Titan-Flachriegel produzieren, die den Anforderungen verschiedener Branchen entsprechen. Da die Nachfrage nach Titan weiter wächst, wird die Aufrechterhaltung hoher Qualitätsstandards für den Erfolg in diesem Wettbewerbsmarkt von wesentlicher Bedeutung sein.

Titan-Gewindestangen bieten zahlreiche Vorteile für Automobilanwendungen, darunter leichte Eigenschaften, hohe Festigkeit, Korrosionsbeständigkeit und Haltbarkeit von Hochtemperaturen. Ihre Verwendung in Motorkomponenten, Aufhängungssystemen, Abgassystemen und Chassis -Komponenten unterstreicht ihre Vielseitigkeit und Effektivität bei der Verbesserung der Fahrzeugleistung. Wenn sich die Automobilindustrie in Richtung nachhaltigerer Praktiken bewegt, wird erwartet, dass die Abhängigkeit von Titanfadenstangen wächst, was sie zu einem wichtigen Material in der Zukunft der Automobilherstellung macht. Die laufende Forschung und Entwicklung in Titanlegierungen und Fertigungstechniken werden wahrscheinlich zu noch innovativeren Anwendungen führen, was den Platz Titan im Automobilsektor weiter festigt.

Titan -Reduzierer sind in der Luft- und Raumfahrtindustrie unverzichtbar und bieten wesentliche Funktionen und tragen gleichzeitig zur Gewichtsreduzierung und Leistungsverstärkung bei. Die oben genannten Hersteller stehen an der Spitze dieser Technologie und bieten hochwertige Produkte, die den strengen Anforderungen von Luft- und Raumfahrtanwendungen entsprechen. Im Laufe der Branche wird die Rolle von Titan -Reduzierern weiter ausgebaut, was auf die Notwendigkeit von Effizienz, Sicherheit und Innovation zurückzuführen ist. Die kontinuierlichen Fortschritte in der Titan -Technologie werden wahrscheinlich zu noch mehr Anwendungen und Verbesserungen des Luft- und Raumfahrttechnik führen, was die Position von Titan als kritisches Material in der Zukunft der Luftfahrt festigt.

Wenn Sie Alternativen zu Titanium -Flachbalken in Betracht ziehen, ist es wichtig, die Vor- und Nachteile jedes Materials auf der Grundlage Ihrer spezifischen Bedürfnisse und Ihres Budgets abzuwägen. Aluminium und Stahl bieten kostengünstige Lösungen für allgemeine Anwendungen, während Kohlefaser eine hohe Leistung für spezielle Verwendungszwecke bietet. Niob und Edelstahl sind eine hervorragende Auswahl für bestimmte Anwendungen, die einzigartige Eigenschaften erfordern. Letztendlich hängt die beste Alternative von den spezifischen Anforderungen Ihres Projekts ab, einschließlich Gewicht, Stärke, Korrosionsbeständigkeit und Budgetbeschränkungen. Wenn Sie die Eigenschaften jedes Materials verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren Bedürfnissen entspricht, ohne die Bank zu brechen.

Titaniumbefestigungselemente stellen einen erheblichen Fortschritt bei der Befestigungstechnologie dar und bieten einzigartige Vorteile, die ihre Einführung in verschiedenen Branchen vorantreiben. Innovationen in Fertigungstechniken, Beschichtungstechnologien, intelligenten Verschlüssen und nachhaltigen Praktiken prägen die Zukunft der Titan -Befestigungselemente. Da die Branchen weiterhin leichte, langlebige und korrosionsresistente Lösungen suchen, wird die Nachfrage nach Titan-Befestigungen voraussichtlich wachsen und den Weg für weitere Innovationen und Anwendungen ebnen.

Die Produktion von Titan -Flachbalken ist ein komplexer Prozess, der in jeder Phase sorgfältig auf Details zugeschnitten ist. Von der Auswahl der Rohstoffmaterial bis zur endgültigen Qualitätskontrolle ist jeder Schritt entscheidend dafür, dass das Endprodukt den hohen Standards erfüllt, die für seine verschiedenen Anwendungen erforderlich sind. Da die Branchen weiterhin leichte und korrosionsresistente Materialien suchen, wird die Nachfrage nach hochwertigen Titan-Flachbalken voraussichtlich wachsen. Die kontinuierlichen Fortschritte bei der Herstellungstechniken und der Materialwissenschaft werden die Fähigkeiten und Anwendungen von Titan -Flachbalken weiter verbessern und ihre Rolle in der modernen Technik festigen.