Menu de contenu

● Qu'est-ce qu'un moulin à face?

>> Caractéristiques clés des moulins en face

● Pourquoi utiliser Face Mills pour le titane?

● Types de moulins pour le titane

>> 1. Face indexable

>> 2. Face solide

>> 3. Face à hauteur

● Meilleures pratiques pour l'usinage du titane avec des moulins en face

>> 1. Utilisez les bons paramètres de coupe

>> 2. Mettre en œuvre un refroidissement efficace

>> 3. Usure d'outil de moniteur

>> 4. Optimiser le chemin d'outil

● Applications de Face Mills pour le titane

● Conclusion

● Questions fréquemment posées

>> 1. Quel est le meilleur type de moulin à face pour le titane?

>> 2. Comment choisir les bons paramètres de coupe pour le titane?

>> 3. Pourquoi le refroidissement est-il important lors de l'usinage du titane?

>> 4. Les moulins peuvent-ils être utilisés pour d'autres matériaux en plus du titane?

>> 5. Quels sont les signes de l'usure des outils lors de l'usinage du titane?

Le titane est un métal remarquable connu pour son rapport résistance / poids élevé, sa résistance à la corrosion et sa capacité à résister à des températures extrêmes. Ces propriétés en font un choix populaire dans diverses industries, notamment l'aérospatiale, l'automobile et le médical. Cependant, l'usinage du titane présente des défis uniques en raison de sa ténacité et de sa tendance à travailler en durcissant. C'est là que Face Mills spécialement conçu pour le titane entre en jeu. Dans cet article, nous explorerons les caractéristiques, les types et les applications de Face Mills pour le titane, ainsi que les meilleures pratiques pour leur utilisation. Comprendre ces aspects est crucial pour les fabricants qui cherchent à optimiser leurs processus d'usinage et à obtenir des résultats supérieurs.

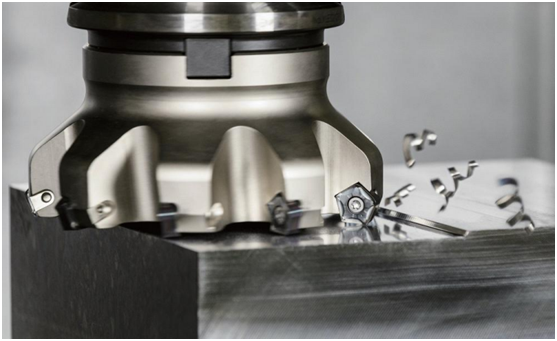

Qu'est-ce qu'un moulin à face?

Un moulin à face est un type de frappeur de fraisage utilisé pour machiner des surfaces plates, des rainures et d'autres fonctionnalités sur une pièce. Il se compose d'un corps circulaire avec plusieurs bords de coupe, qui peuvent être fabriqués à partir de divers matériaux, notamment en acier à grande vitesse (HSS) et en carbure. Les moulins en face sont généralement montés sur un fraiseuse et peuvent être utilisés pour les opérations de brouillage et de finition. La conception d'un moulin à face lui permet de supprimer efficacement le matériau, ce qui en fait un outil essentiel dans n'importe quel environnement d'usinage. La polyvalence des moulins en face leur permet d'être utilisées dans une large gamme d'applications, de l'usinage simple de surface plane aux tâches de contour complexes.

Caractéristiques clés des moulins en face

1. Adges de coupe multiples: les moulins ont plusieurs bords de coupe, permettant un élimination efficace des matériaux et une finition de surface améliorée. Cette conception améliore non seulement la productivité, mais garantit également que les forces de coupe sont réparties uniformément à travers l'outil, réduisant le risque de défaillance de l'outil.

2. Technologie des insert: de nombreux moulins modernes utilisent des inserts indexables, qui peuvent être remplacés lorsqu'ils sont portés, en réduisant les temps d'arrêt et les coûts. Cette fonctionnalité est particulièrement bénéfique dans les environnements de production à haut volume où les changements d'outils peuvent avoir un impact significatif sur la productivité.

3. Systèmes de refroidissement: un refroidissement efficace est crucial lors de l'usinage du titane pour éviter la surchauffe et l'usure des outils. De nombreux moulins sont conçus pour s'adapter aux systèmes de livraison de liquide de refroidissement, qui aident à maintenir des températures de coupe optimales et à prolonger la durée de vie des outils.

Pourquoi utiliser Face Mills pour le titane?

L'usinage du titane nécessite des outils spécialisés en raison de ses propriétés uniques. Face Mills conçu pour le titane offre plusieurs avantages:

1. Life d'outil amélioré: La ténacité du titane peut entraîner une usure rapide des outils. Les moulins à face avec des revêtements et des géométries avancés peuvent prolonger considérablement la durée de vie de l'outil. Des revêtements tels que le nitrure de titane (TIN) ou le nitrure d'aluminium de titane (Tialn) fournissent une surface dure qui réduit la friction et l'usure, permettant des temps d'usinage plus longs entre les changements d'outils.

2. Finition de surface améliorée: le moulin à face droite peut produire une finition de surface supérieure, qui est essentielle dans les applications où l'esthétique et la fonctionnalité sont primordiales. Une finition de surface lisse peut améliorer les performances des composants, en particulier dans les applications aérospatiales et médicales où la précision est essentielle.

3. Polyvylity: Face Mills peut être utilisé pour diverses opérations, notamment le broyage du visage, les fentes et le contouring, ce qui en fait des outils polyvalents dans un atelier d'usinage. Cette adaptabilité permet aux fabricants d'utiliser un seul outil pour plusieurs tâches, de rationaliser les opérations et de réduire le besoin de modifications des outils.

Types de moulins pour le titane

1. Face indexable

Indexable Face Mills présente des inserts de coupe remplaçables qui peuvent être tournés ou modifiés lorsqu'ils sont portés. Cette conception permet un usinage rentable, car seuls les inserts doivent être remplacés plutôt que l'ensemble du coupeur. Ces usines sont disponibles dans diverses géométries et revêtements adaptés à l'usinage en titane. La possibilité de modifier rapidement les inserts minimise les temps d'arrêt et maximise la productivité, faisant des moulins indexables un choix populaire dans les paramètres de production à haut volume.

2. Face solide

Les moulins en face solide sont fabriqués à partir d'un seul morceau de matériau, généralement en carbure. Ils sont robustes et peuvent fournir d'excellentes performances dans l'usinage en titane. Cependant, ils peuvent ne pas être aussi rentables que les moulins indexables en raison de la nécessité de remplacer complet lorsqu'ils sont portés. Les moulins à face solides sont souvent utilisés dans les applications où une haute précision est nécessaire, et le coût du remplacement de l'outil est justifié par la qualité du produit fini.

3. Face à hauteur

Les moulins à haute alimentation sont conçus pour les opérations d'usinage à grande vitesse. Ils présentent une géométrie unique qui permet une augmentation des taux d'alimentation et des forces de coupe réduites, ce qui les rend idéales pour le titane, ce qui peut être difficile pour la machine à grande vitesse. Ces usines peuvent réduire considérablement les temps de cycle, ce qui en fait une option attrayante pour les fabricants qui cherchent à améliorer l'efficacité sans sacrifier la qualité.

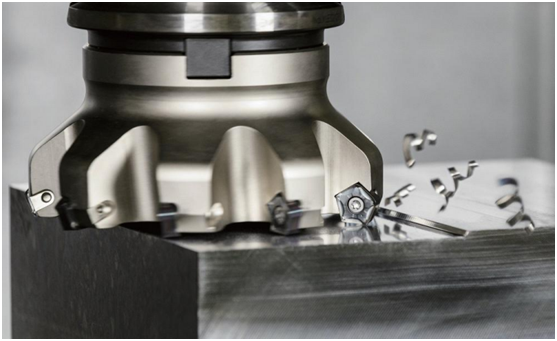

Meilleures pratiques pour l'usinage du titane avec des moulins en face

1. Utilisez les bons paramètres de coupe

Lors de l'usinage du titane, il est essentiel de sélectionner la vitesse de coupe, le taux d'alimentation et la profondeur de coupe appropriés. Généralement, des vitesses de coupe plus faibles et des taux d'alimentation plus élevés sont recommandés pour minimiser la production de chaleur et l'usure des outils. Comprendre les caractéristiques spécifiques de l'alliage de titane usiné est crucial, car différents alliages peuvent nécessiter des ajustements à ces paramètres pour des résultats optimaux.

2. Mettre en œuvre un refroidissement efficace

L'utilisation du liquide de refroidissement pendant l'usinage est cruciale pour dissiper la chaleur et prolonger la durée de vie de l'outil. Le refroidissement par inondation ou les systèmes de liquide de refroidissement à haute pression peuvent être particulièrement efficaces lors de l'usinage du titane. Une bonne application de liquide de refroidissement aide non seulement à maintenir la température de l'outil, mais aussi à éliminer les copeaux et les débris, les empêchant d'interférer avec le processus de coupe.

3. Usure d'outil de moniteur

L'inspection régulière des outils de coupe pour l'usure peut aider à prévenir les défaillances inattendues et à maintenir la qualité d'usinage. Le remplacement des inserts usés peut également améliorer l'efficacité globale. La mise en œuvre d'un système de surveillance des outils peut fournir des données en temps réel sur les performances des outils, ce qui permet une maintenance proactive et la réduction du risque de temps d'arrêt coûteux.

4. Optimiser le chemin d'outil

L'utilisation du logiciel CAM avancé pour optimiser les chemins d'outils peut améliorer l'efficacité de l'usinage et réduire les temps de cycle. Des stratégies telles que le broyage trochoïdal peuvent être bénéfiques pour le titane. Cette technique implique un mouvement circulaire qui permet une action de coupe plus fluide et des forces de coupe réduites, ce qui est particulièrement avantageux lorsque vous travaillez avec des matériaux difficiles comme le titane.

Applications de Face Mills pour le titane

Les moulins en face conçus pour le titane sont utilisés dans diverses applications, notamment:

- Composants aérospatiaux: pièces d'usinage telles que les lames de turbine, les cellules et le train d'atterrissage. L'industrie aérospatiale exige une haute précision et une fiabilité, ce qui fait du titane un choix idéal pour les composants critiques.

- Dispositifs médicaux: produire des implants et des instruments chirurgicaux qui nécessitent une haute précision et une biocompatibilité. La résistance et la résistance à la corrosion du titane le rendent adapté à une implantation à long terme dans le corps humain.

- Pièces automobiles: fabrication de composants légers pour les véhicules de performance. L'industrie automobile utilise de plus en plus de titane pour réduire le poids et améliorer l'efficacité énergétique sans compromettre la résistance.

Conclusion

Face Mills for Titanium est des outils essentiels dans l'usinage moderne, offrant la possibilité de travailler efficacement et efficacement avec ce matériau difficile. En comprenant les types de moulins disponibles, les meilleures pratiques pour leur utilisation et leurs applications, les fabricants peuvent optimiser leurs processus d'usinage et obtenir des résultats supérieurs. Alors que la technologie continue de progresser, le développement de nouveaux matériaux et revêtements améliorera encore les capacités des moulins en face, ce qui les rend encore plus efficaces pour l'usinage en titane.

Questions fréquemment posées

1. Quel est le meilleur type de moulin à face pour le titane?

Réponse: Les moulins indexables sont souvent le meilleur choix pour le titane en raison de leurs inserts remplaçables, ce qui peut réduire les coûts et les temps d'arrêt. Leur polyvalence et leur adaptabilité à différentes conditions d'usinage les rendent idéales pour les applications en titane.

2. Comment choisir les bons paramètres de coupe pour le titane?

Réponse: Il est recommandé d'utiliser des vitesses de coupe plus faibles et des taux d'alimentation plus élevés pour minimiser la production de chaleur et l'usure des outils lors de l'usinage du titane. De plus, la consultation des directives du fabricant pour des alliages de titane spécifiques peut fournir des informations précieuses sur les paramètres de coupe optimaux.

3. Pourquoi le refroidissement est-il important lors de l'usinage du titane?

Réponse: Le refroidissement aide à dissiper la chaleur générée pendant l'usinage, à prévenir l'usure des outils et à maintenir l'intégrité de la pièce. Un refroidissement efficace aide également à éliminer les puces et les débris, ce qui peut interférer avec le processus de coupe et entraîner de mauvaises finitions de surface.

4. Les moulins peuvent-ils être utilisés pour d'autres matériaux en plus du titane?

Réponse: Oui, les moulins en face peuvent être utilisés pour divers matériaux, y compris l'aluminium, l'acier et les composites, mais la conception et les inserts spécifiques peuvent varier en fonction du matériau. La sélection de l'outil approprié pour chaque matériau est essentielle pour obtenir les meilleurs résultats.

5. Quels sont les signes de l'usure des outils lors de l'usinage du titane?

Réponse: Les signes de l'usure des outils comprennent des changements de finition de surface, une augmentation des forces de coupe et des dommages visibles aux bords de coupe. Une inspection régulière est cruciale pour maintenir la qualité de l'usinage, et la mise en œuvre d'un système de surveillance des outils peut aider à suivre les performances des outils au fil du temps.