Menú de contenido

● ¿Qué es un molino de cara?

>> Características clave de los fábricas

● ¿Por qué usar Face Mills para Titanium?

● Tipos de fábricas para titanio

>> 1. Fábricas de caras indexables

>> 2. Fábricas de cara sólida

>> 3. Mills de cara de alta alimentación

● Las mejores prácticas para mecanizar el titanio con fábricas

>> 1. Use los parámetros de corte correctos

>> 2. Implementar un enfriamiento efectivo

>> 3. Desgaste de la herramienta de monitor

>> 4. Optimizar la ruta de la herramienta

● Aplicaciones de Face Mills para Titanium

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es el mejor tipo de fábrica para el titanio?

>> 2. ¿Cómo elijo los parámetros de corte correctos para el titanio?

>> 3. ¿Por qué es importante enfriar al mecanizar el titanio?

>> 4. ¿Se pueden usar fábricas para otros materiales además del titanio?

>> 5. ¿Cuáles son los signos de uso de herramientas al mecanizar el titanio?

El titanio es un metal notable conocido por su alta relación resistencia / peso, resistencia a la corrosión y capacidad para resistir temperaturas extremas. Estas propiedades lo convierten en una opción popular en varias industrias, incluidos aeroespaciales, automotrices y médicos. Sin embargo, el mecanizado de titanio presenta desafíos únicos debido a su dureza y tendencia a trabajar en el trabajo. Aquí es donde entran en juego Face Mills diseñados específicamente para Titanium. En este artículo, exploraremos las características, los tipos y las aplicaciones de Face Mills for Titanium, así como las mejores prácticas para su uso. Comprender estos aspectos es crucial para los fabricantes que buscan optimizar sus procesos de mecanizado y lograr resultados superiores.

¿Qué es un molino de cara?

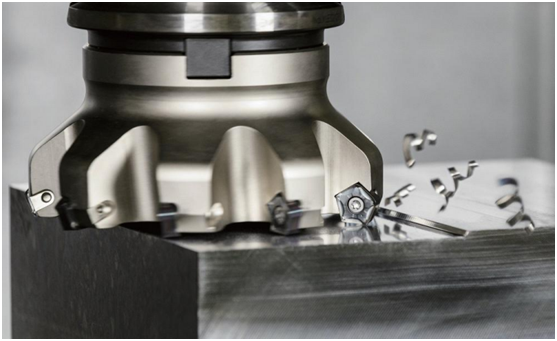

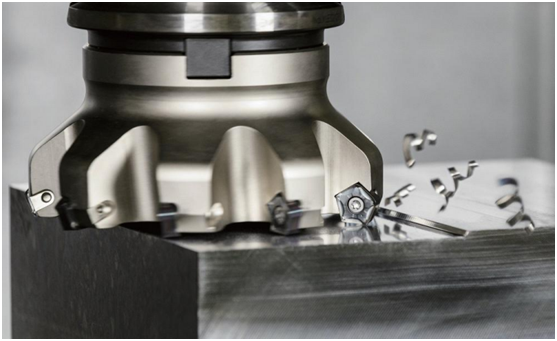

Un fábrica es un tipo de cortador de fresador utilizado para mecanizar superficies planas, surcos y otras características en una pieza de trabajo. Consiste en un cuerpo circular con múltiples bordes de corte, que se pueden hacer de varios materiales, incluido el acero de alta velocidad (HSS) y el carburo. Las fábricas faciales suelen estar montadas en una fresadora y se pueden usar tanto para operaciones de desacuerdo como de acabado. El diseño de una fábrica le permite eliminar el material de manera eficiente, lo que lo convierte en una herramienta esencial en cualquier entorno de mecanizado. La versatilidad de las fábricas de caras les permite usarse en una amplia gama de aplicaciones, desde mecanizado de superficie plana simple hasta tareas de contorno complejas.

Características clave de los fábricas

1. Múltiples bordes de corte: las fábricas faciales tienen varios bordes de corte, lo que permite la eliminación eficiente del material y el acabado superficial mejorado. Este diseño no solo mejora la productividad, sino que también garantiza que las fuerzas de corte se distribuyan de manera uniforme a través de la herramienta, reduciendo el riesgo de falla de la herramienta.

2. Insertar tecnología: muchas fábricas modernas utilizan inserciones indexables, que se pueden reemplazar cuando se usan, reduciendo el tiempo de inactividad y los costos. Esta característica es particularmente beneficiosa en entornos de producción de alto volumen donde los cambios en las herramientas pueden afectar significativamente la productividad.

3. Sistemas de enfriamiento: el enfriamiento efectivo es crucial al mecanizar el titanio para evitar el sobrecalentamiento y el desgaste de la herramienta. Muchas fábricas de fábricas están diseñadas para acomodar sistemas de entrega de refrigerantes, que ayudan a mantener temperaturas de corte óptimas y prolongar la vida útil de la herramienta.

¿Por qué usar Face Mills para Titanium?

El mecanizado de titanio requiere herramientas especializadas debido a sus propiedades únicas. Face Mills diseñados para titanio ofrece varias ventajas:

1. Vida de herramienta mejorada: la dureza del titanio puede conducir al desgaste rápido de la herramienta. Las fábricas faciales con recubrimientos avanzados y geometrías pueden extender significativamente la vida útil de la herramienta. Los recubrimientos como el nitruro de titanio (estaño) o el nitruro de aluminio de titanio (TIALN) proporcionan una superficie dura que reduce la fricción y el desgaste, lo que permite tiempos de mecanizado más largos entre los cambios en la herramienta.

2. Acabado superficial mejorado: el molino de cara derecho puede producir un acabado superficial superior, que es crítico en aplicaciones donde la estética y la funcionalidad son primordiales. Un acabado superficial suave puede mejorar el rendimiento de los componentes, especialmente en aplicaciones aeroespaciales y médicas donde la precisión es esencial.

3. Versatilidad: las fábricas faciales se pueden usar para diversas operaciones, que incluyen fresado facial, ranura y contorno, haciéndolas herramientas versátiles en un taller de máquinas. Esta adaptabilidad permite a los fabricantes usar una sola herramienta para múltiples tareas, racionalizar las operaciones y reducir la necesidad de cambios en la herramienta.

Tipos de fábricas para titanio

1. Fábricas de caras indexables

Las fábricas faciales indexables cuentan con insertos de corte reemplazables que se pueden girar o cambiar cuando se usan. Este diseño permite un mecanizado rentable, ya que solo los insertos deben ser reemplazados en lugar de todo el cortador. Estas fábricas están disponibles en varias geometrías y recubrimientos a medida para mecanizado de titanio. La capacidad de cambiar rápidamente los insertos minimiza el tiempo de inactividad y maximiza la productividad, lo que hace que las fábricas indexables sean una opción popular en la configuración de producción de alto volumen.

2. Fábricas de cara sólida

Las fábricas faciales sólidas están hechas de una sola pieza de material, típicamente carburo. Son robustos y pueden proporcionar un excelente rendimiento en el mecanizado de titanio. Sin embargo, es posible que no sean tan rentables como las fábricas de caras indexables debido a la necesidad de un reemplazo completo cuando se usan. Las fábricas faciales sólidas a menudo se usan en aplicaciones donde se requiere una alta precisión, y el costo del reemplazo de la herramienta está justificado por la calidad del producto terminado.

3. Mills de cara de alta alimentación

Las fábricas faciales de alta alimentación están diseñadas para operaciones de mecanizado de alta velocidad. Cuentan con una geometría única que permite mayores tasas de alimentación y fuerzas de corte reducidas, lo que las hace ideales para el titanio, lo que puede ser un desafío para máquina a altas velocidades. Estas fábricas pueden reducir significativamente los tiempos de ciclo, lo que los convierte en una opción atractiva para los fabricantes que buscan mejorar la eficiencia sin sacrificar la calidad.

Las mejores prácticas para mecanizar el titanio con fábricas

1. Use los parámetros de corte correctos

Al mecanizar el titanio, es esencial seleccionar la velocidad de corte adecuada, la velocidad de alimentación y la profundidad de corte. En general, se recomiendan velocidades de corte más bajas y velocidades de alimentación más altas para minimizar la generación de calor y el desgaste de la herramienta. Comprender las características específicas de la aleación de titanio que se mecaniza es crucial, ya que diferentes aleaciones pueden requerir ajustes a estos parámetros para obtener resultados óptimos.

2. Implementar un enfriamiento efectivo

El uso de refrigerante durante el mecanizado es crucial para disipar el calor y la vida útil de la herramienta de prolongación. El enfriamiento por inundaciones o los sistemas de refrigerante de alta presión pueden ser particularmente efectivos al mecanizar el titanio. La aplicación adecuada del refrigerante no solo ayuda a mantener la temperatura de la herramienta, sino que también elimina los chips y los desechos, evitando que interfieran con el proceso de corte.

3. Desgaste de la herramienta de monitor

Inspeccionar regularmente las herramientas de corte para el desgaste puede ayudar a prevenir fallas inesperadas y mantener la calidad del mecanizado. Reemplazar los insertos desgastados de inmediato también puede mejorar la eficiencia general. La implementación de un sistema de monitoreo de herramientas puede proporcionar datos en tiempo real sobre el rendimiento de la herramienta, lo que permite el mantenimiento proactivo y reduciendo el riesgo de tiempo de inactividad costoso.

4. Optimizar la ruta de la herramienta

El uso de software CAM avanzado para optimizar las rutas de herramientas puede mejorar la eficiencia del mecanizado y reducir los tiempos de ciclo. Estrategias como la molienda trocoidal pueden ser beneficiosas para el titanio. Esta técnica implica un movimiento circular que permite una acción de corte más suave y fuerzas de corte reducidas, lo cual es particularmente ventajoso cuando se trabaja con materiales difíciles como el titanio.

Aplicaciones de Face Mills para Titanium

Las fábricas de fazos diseñadas para titanio se utilizan en diversas aplicaciones, que incluyen:

- Componentes aeroespaciales: piezas de mecanizado como cuchillas de turbina, fuselaje y tren de aterrizaje. La industria aeroespacial exige una alta precisión y confiabilidad, lo que hace que el titanio sea una opción ideal para componentes críticos.

- Dispositivos médicos: producción de implantes e instrumentos quirúrgicos que requieren alta precisión y biocompatibilidad. La resistencia y la fuerza de la corrosión del titanio lo hacen adecuado para la implantación a largo plazo en el cuerpo humano.

- Piezas automotrices: fabricación de componentes livianos para vehículos de rendimiento. La industria automotriz utiliza cada vez más titanio para reducir el peso y mejorar la eficiencia del combustible sin comprometer la fuerza.

Conclusión

Las fábricas de fábricas para titanio son herramientas esenciales en el mecanizado moderno, que ofrecen la capacidad de trabajar de manera eficiente y efectiva con este material desafiante. Al comprender los tipos de fábricas disponibles, las mejores prácticas para su uso y sus aplicaciones, los fabricantes pueden optimizar sus procesos de mecanizado y lograr resultados superiores. A medida que la tecnología continúa avanzando, el desarrollo de nuevos materiales y recubrimientos mejorará aún más las capacidades de las fábricas, lo que los hace aún más efectivos para el mecanizado de titanio.

Preguntas frecuentes

1. ¿Cuál es el mejor tipo de fábrica para el titanio?

Respuesta: Las fábricas de caras indexables son a menudo la mejor opción para el titanio debido a sus inserciones reemplazables, lo que puede reducir los costos y el tiempo de inactividad. Su versatilidad y adaptabilidad a las diferentes condiciones de mecanizado los hace ideales para aplicaciones de titanio.

2. ¿Cómo elijo los parámetros de corte correctos para el titanio?

Respuesta: Se recomienda utilizar velocidades de corte más bajas y velocidades de alimentación más altas para minimizar la generación de calor y el desgaste de la herramienta al mecanizar el titanio. Además, consultar las pautas del fabricante para aleaciones específicas de titanio puede proporcionar información valiosa sobre los parámetros de corte óptimos.

3. ¿Por qué es importante enfriar al mecanizar el titanio?

Respuesta: El enfriamiento ayuda a disipar el calor generado durante el mecanizado, evitando el desgaste de la herramienta y manteniendo la integridad de la pieza de trabajo. El enfriamiento efectivo también ayuda a eliminar chips y escombros, lo que puede interferir con el proceso de corte y conducir a malos acabados superficiales.

4. ¿Se pueden usar fábricas para otros materiales además del titanio?

Respuesta: Sí, las fábricas faciales se pueden usar para varios materiales, incluidos aluminio, acero y compuestos, pero el diseño e insertos específicos puede variar según el material. Seleccionar la herramienta apropiada para cada material es esencial para lograr los mejores resultados.

5. ¿Cuáles son los signos de uso de herramientas al mecanizar el titanio?

Respuesta: Los signos del desgaste de la herramienta incluyen cambios en el acabado superficial, el aumento de las fuerzas de corte y el daño visible en los bordes de corte. La inspección regular es crucial para mantener la calidad del mecanizado, e implementar un sistema de monitoreo de herramientas puede ayudar a rastrear el rendimiento de la herramienta con el tiempo.