Menu di contenuto

● Cos'è un mulino?

>> Caratteristiche chiave dei mulini per il viso

● Perché usare il viso per il titanio?

● Tipi di mulini per il titanio

>> 1. Mulini indicizzabili

>> 2. Mulini solidi

>> 3. Mulini per il viso ad alto feed

● Best practice per la lavorazione del titanio con i mulini

>> 1. Usa i parametri di taglio giusto

>> 2. Implementare un raffreddamento efficace

>> 3. Monitora l'usura degli strumenti

>> 4. Ottimizza il percorso dello strumento

● Applicazioni di mulini per il titanio

● Conclusione

● Domande frequenti

>> 1. Qual è il miglior tipo di mulino per il titanio?

>> 2. Come faccio a scegliere i parametri di taglio giusti per il titanio?

>> 3. Perché il raffreddamento è importante durante la lavorazione del titanio?

>> 4. I mulini a faccia possono essere utilizzati per altri materiali oltre al titanio?

>> 5. Quali sono i segni di usura degli utensili durante la lavorazione del titanio?

Il titanio è un metallo notevole noto per il suo elevato rapporto resistenza-peso, resistenza alla corrosione e capacità di resistere a temperature estreme. Queste proprietà lo rendono una scelta popolare in vari settori, tra cui aerospaziale, automobilistico e medico. Tuttavia, la lavorazione del titanio presenta sfide uniche grazie alla sua tenacità e tendenza a lavorare induce. È qui che entrano in gioco i mulini a faccia appositamente progettati per il titanio. In questo articolo, esploreremo le caratteristiche, i tipi e le applicazioni dei mulini per il titanio, nonché le migliori pratiche per il loro uso. Comprendere questi aspetti è cruciale per i produttori che desiderano ottimizzare i loro processi di lavorazione e ottenere risultati superiori.

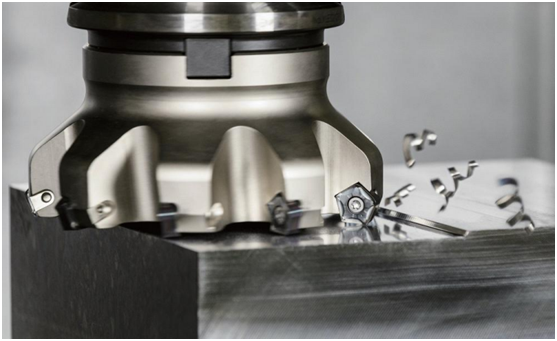

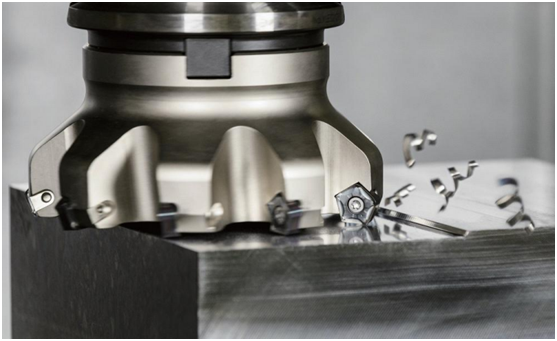

Cos'è un mulino?

Un viso è un tipo di fresa di fresatura utilizzata per macchiare le superfici piatte, scanalature e altre caratteristiche su un pezzo. È costituito da un corpo circolare con bordi multipli, che possono essere realizzati con vari materiali, tra cui acciaio ad alta velocità (HSS) e carburo. I mulini a faccia sono in genere montati su una fresatura e possono essere utilizzati sia per le operazioni di guastazione che per la finitura. La progettazione di un mulino lo consente di rimuovere il materiale in modo efficiente, rendendolo uno strumento essenziale in qualsiasi ambiente di lavorazione. La versatilità dei mulini a faccia consente loro di essere utilizzati in una vasta gamma di applicazioni, dalla semplice lavorazione a superficie piana a compiti di contorno complessi.

Caratteristiche chiave dei mulini per il viso

1. Questo design non solo migliora la produttività, ma garantisce anche che le forze di taglio siano distribuite uniformemente attraverso lo strumento, riducendo il rischio di fallimento dell'utensile.

2. Tecnologia di inserimento: molti moderni mulini a faccia utilizzano inserti indicizzabili, che possono essere sostituiti quando usurati, riducendo i tempi di inattività e i costi. Questa funzione è particolarmente vantaggiosa negli ambienti di produzione ad alto volume in cui le variazioni degli strumenti possono influire significativamente sulla produttività.

3. Sistemi di raffreddamento: un raffreddamento efficace è cruciale durante la lavorazione del titanio per prevenire il surriscaldamento e l'usura degli utensili. Molti mulini a faccia sono progettati per ospitare sistemi di consegna del refrigerante, che aiutano a mantenere temperature di taglio ottimali e prolungare la durata degli strumenti.

Perché usare il viso per il titanio?

La lavorazione del titanio richiede strumenti specializzati grazie alle sue proprietà uniche. Face Mills progettato per il titanio offre diversi vantaggi:

1. Vita utensile avanzata: la tenacità del titanio può portare a una rapida usura degli strumenti. I mulini a faccia con rivestimenti avanzati e geometrie possono estendere significativamente la durata degli strumenti. I rivestimenti come nitruro di titanio (stagno) o nitruro di alluminio in titanio (TIALN) forniscono una superficie dura che riduce l'attrito e l'usura, consentendo tempi di lavorazione più lunghi tra le variazioni degli utensili.

2. Finitura superficiale migliorata: il viso destro può produrre una finitura superficiale superiore, che è fondamentale nelle applicazioni in cui l'estetica e la funzionalità sono fondamentali. Una finitura superficiale liscia può migliorare le prestazioni dei componenti, in particolare nelle applicazioni aerospaziali e mediche in cui la precisione è essenziale.

3. Versatilità: i mulini a faccia possono essere utilizzati per varie operazioni, tra cui fresatura a faccia, slot e contorno, rendendoli strumenti versatili in un'officina meccanica. Questa adattabilità consente ai produttori di utilizzare un singolo strumento per più attività, semplificare le operazioni e ridurre la necessità di modifiche allo strumento.

Tipi di mulini per il titanio

1. Mulini indicizzabili

I mulini indicizzabili sono dotati di inserti di taglio sostituibili che possono essere ruotati o modificati quando indossati. Questo design consente una lavorazione economica, poiché è necessario sostituire solo gli inserti anziché l'intero taglierina. Questi mulini sono disponibili in varie geometrie e rivestimenti su misura per la lavorazione del titanio. La possibilità di cambiare rapidamente gli inserti minimizza i tempi di inattività e massimizza la produttività, rendendo i mulini a faccia indicizzabili una scelta popolare in contesti di produzione ad alto volume.

2. Mulini solidi

I mulini a faccia solidi sono realizzati con un singolo pezzo di materiale, in genere in carburo. Sono robusti e possono offrire prestazioni eccellenti nella lavorazione del titanio. Tuttavia, potrebbero non essere così convenienti come i mulini a faccia indicizzabili a causa della necessità di sostituzione completa quando indossati. I mulini a faccia solidi sono spesso utilizzati in applicazioni in cui è necessaria un'alta precisione e il costo della sostituzione degli strumenti è giustificato dalla qualità del prodotto finito.

3. Mulini per il viso ad alto feed

I mulini per il viso ad alto feed sono progettati per operazioni di lavorazione ad alta velocità. Presentano una geometria unica che consente un aumento delle velocità di alimentazione e una ridotta forze di taglio, rendendole ideali per il titanio, che può essere difficile da macchina ad alta velocità. Questi mulini possono ridurre significativamente i tempi di ciclo, rendendoli un'opzione interessante per i produttori che desiderano migliorare l'efficienza senza sacrificare la qualità.

Best practice per la lavorazione del titanio con i mulini

1. Usa i parametri di taglio giusto

Durante la lavorazione del titanio, è essenziale selezionare la velocità di taglio, la velocità di avanzamento e la profondità di taglio appropriate. Generalmente, si consigliano velocità di taglio più basse e velocità di alimentazione più elevate per ridurre al minimo la generazione di calore e l'usura degli utensili. Comprendere le caratteristiche specifiche della lega di titanio in lavorazione è cruciale, poiché le diverse leghe possono richiedere regolazioni a questi parametri per risultati ottimali.

2. Implementare un raffreddamento efficace

L'uso del refrigerante durante la lavorazione è fondamentale per dissipare il calore e la vita di strumenti prolunghi. I sistemi di raffreddamento ad alluvione o refrigerante ad alta pressione possono essere particolarmente efficaci durante la lavorazione del titanio. L'applicazione corretta del refrigerante non solo aiuta a mantenere la temperatura dello strumento, ma trasforma anche chip e detriti, impedendo loro di interferire con il processo di taglio.

3. Monitora l'usura degli strumenti

Ispezionare regolarmente gli utensili da taglio per l'usura può aiutare a prevenire guasti imprevisti e mantenere la qualità della lavorazione. La sostituzione di inserti usurati può anche migliorare l'efficienza complessiva. L'implementazione di un sistema di monitoraggio degli strumenti può fornire dati in tempo reale sulle prestazioni dello strumento, consentendo una manutenzione proattiva e riducendo il rischio di costosi tempi di inattività.

4. Ottimizza il percorso dello strumento

L'uso di software CAM avanzato per ottimizzare i percorsi degli strumenti può migliorare l'efficienza della lavorazione e ridurre i tempi di ciclo. Strategie come la fresatura trocoidale possono essere utili per il titanio. Questa tecnica prevede un movimento circolare che consente un'azione di taglio più fluida e forze di taglio ridotte, il che è particolarmente vantaggioso quando si lavora con materiali difficili come il titanio.

Applicazioni di mulini per il titanio

I mulini a faccia progettati per il titanio sono utilizzati in varie applicazioni, tra cui:

- Componenti aerospaziali: parti di lavorazione come lame di turbina, aeronazioni e attrezzatura di atterraggio. L'industria aerospaziale richiede un'elevata precisione e affidabilità, rendendo il titanio una scelta ideale per i componenti critici.

- Dispositivi medici: produrre impianti e strumenti chirurgici che richiedono alta precisione e biocompatibilità. La resistenza e la resistenza alla corrosione del titanio lo rendono adatto all'impianto a lungo termine nel corpo umano.

- Parti automobilistiche: produzione di componenti leggeri per veicoli prestazionali. L'industria automobilistica utilizza sempre più il titanio per ridurre il peso e migliorare l'efficienza del carburante senza compromettere la forza.

Conclusione

Face Mills per il titanio sono strumenti essenziali nella lavorazione moderna, che offrono la capacità di lavorare in modo efficiente ed efficace con questo materiale impegnativo. Comprendendo i tipi di mulini a faccia disponibili, le migliori pratiche per il loro utilizzo e le loro applicazioni, i produttori possono ottimizzare i loro processi di lavorazione e ottenere risultati superiori. Man mano che la tecnologia continua ad avanzare, lo sviluppo di nuovi materiali e rivestimenti migliorerà ulteriormente le capacità dei mulini, rendendoli ancora più efficaci per la lavorazione del titanio.

Domande frequenti

1. Qual è il miglior tipo di mulino per il titanio?

Risposta: i mulini a faccia indicizzabili sono spesso la scelta migliore per il titanio a causa dei loro inserti sostituibili, che possono ridurre i costi e i tempi di inattività. La loro versatilità e adattabilità a diverse condizioni di lavorazione li rendono ideali per le applicazioni di titanio.

2. Come faccio a scegliere i parametri di taglio giusti per il titanio?

Risposta: si consiglia di utilizzare velocità di taglio più basse e velocità di alimentazione più elevate per ridurre al minimo la generazione di calore e l'usura degli strumenti durante la lavorazione del titanio. Inoltre, consultare le linee guida del produttore per specifiche leghe di titanio può fornire preziose informazioni sui parametri di taglio ottimali.

3. Perché il raffreddamento è importante durante la lavorazione del titanio?

Risposta: il raffreddamento aiuta a dissipare il calore generato durante la lavorazione, prevenire l'usura degli strumenti e mantenere l'integrità del pezzo. Un raffreddamento efficace aiuta anche a rimuovere chip e detriti, che possono interferire con il processo di taglio e portare a scarse finiture superficiali.

4. I mulini a faccia possono essere utilizzati per altri materiali oltre al titanio?

Risposta: Sì, i mulini a faccia possono essere utilizzati per vari materiali, tra cui alluminio, acciaio e compositi, ma il design e gli inserti specifici possono variare in base al materiale. La selezione dello strumento appropriato per ciascun materiale è essenziale per ottenere i migliori risultati.

5. Quali sono i segni di usura degli utensili durante la lavorazione del titanio?

Risposta: I segni di usura degli utensili includono cambiamenti nella finitura superficiale, aumento delle forze di taglio e danni visibili ai bordi di taglio. L'ispezione regolare è fondamentale per mantenere la qualità della lavorazione e l'implementazione di un sistema di monitoraggio degli strumenti può aiutare a tenere traccia delle prestazioni dello strumento nel tempo.