Menu de conteúdo

● Compreendendo forjamento quente

>> O que é forjar quente?

>> O processo de titânio de forjamento a quente

>> Tipos de técnicas de forjamento quente

● Vantagens de titânio de forjamento a quente

>> Propriedades mecânicas aprimoradas

>> Requisitos de usinagem reduzidos

>> Melhor resistência à corrosão

>> Versatilidade em aplicações

● Desafios no titânio de forjamento quente

>> Altos custos de processamento

>> Sensibilidade à contaminação

>> Desgaste de ferramentas

>> Faixa de temperatura de forjamento limitada

● Tendências futuras em titânio de forjamento a quente

>> Avanços em tecnologia

>> Aumento da demanda nas indústrias emergentes

>> Considerações de sustentabilidade

● Conclusão

● Perguntas e respostas relacionadas

>> 1. Qual é a principal vantagem do titânio de forjamento a quente?

>> 2. Como a forjamento a quente reduz os requisitos de usinagem?

>> 3. Quais indústrias geralmente usam titânio forjado a quente?

>> 4. Quais são os desafios associados ao titânio de forjamento a quente?

>> 5. Que tendências futuras são esperadas no titânio de forjamento a quente?

O titânio de forjamento a quente é um processo de fabricação especializado que ganhou atenção significativa em vários Indust Ries devido às suas propriedades e vantagens únicas. Este artigo explora os meandros do titânio de forjamento a quente, incluindo seus benefícios, desafios e aplicações, enquanto fornece uma compreensão abrangente desse processo fascinante.

Compreendendo forjamento quente

O que é forjar quente?

A forjamento a quente é um processo de trabalho de metal que envolve moldar o metal a temperaturas elevadas, normalmente acima da temperatura de recristalização. Esse processo aprimora a ductilidade do material, permitindo que ele seja facilmente moldado em formas complexas sem rachaduras. No caso do titânio, a forjamento a quente é particularmente benéfico devido às propriedades inerentes ao metal, como alta relação resistência / peso e excelente resistência à corrosão. A capacidade de manipular o titânio em altas temperaturas não apenas facilita a criação de projetos intrincados, mas também garante que o produto final mantenha sua integridade estrutural e características de desempenho.

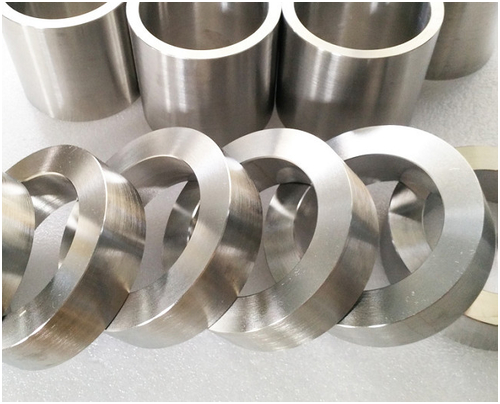

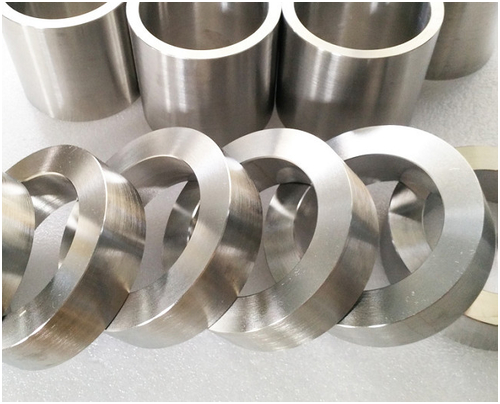

O processo de titânio de forjamento a quente

O processo de forjamento quente para o titânio envolve várias etapas importantes. Inicialmente, os tarugos de titânio são aquecidos a uma faixa de temperatura de 900 ° F a 1.600 ° F (aproximadamente 480 ° C a 870 ° C). Esse aquecimento é crucial, pois reduz a força de escoamento do material, tornando -o mais maleável. Uma vez que o titânio atinge a temperatura desejada, ele é colocado em uma prensa de forjamento onde é moldado usando matrizes. A aplicação da pressão durante esta fase permite a formação de projetos e geometrias complexos. A precisão desse processo é vital, pois afeta diretamente as propriedades mecânicas e o desempenho dos componentes forjados. Além disso, o ambiente de aquecimento e forjamento controlado ajuda a minimizar os defeitos e garantir a uniformidade no produto final.

Tipos de técnicas de forjamento quente

Existem várias técnicas usadas no titânio de forjamento a quente, incluindo:

- Forjamento de matriz aberta: esse método envolve a formação do titânio entre duas matrizes planas. É adequado para produzir grandes componentes e permite deformação significativa. O forjamento de matriz aberto é frequentemente usado para formas mais simples e peças maiores, onde a precisão é menos crítica.

- Forjamento de matriz fechada: Nesta técnica, o titânio é moldado dentro de uma matriz que tem uma cavidade específica. Este método é ideal para produzir formas precisas e complexas com desperdício mínimo. O forjamento de matriz fechado é comumente usado para a produção de alto volume de componentes menores, onde a precisão e a repetibilidade são essenciais.

- Forjamento chateado: esse processo envolve aumentar o diâmetro de uma haste de titânio, comprimindo -a axialmente. É comumente usado para criar cabeças em parafusos e outros prendedores. O forjamento perturbado é particularmente eficaz para produzir peças que requerem uma seção transversal maior em uma extremidade, mantendo um diâmetro menor ao longo do comprimento.

Vantagens de titânio de forjamento a quente

Propriedades mecânicas aprimoradas

Um dos principais benefícios do titânio de forjamento a quente é a melhoria em suas propriedades mecânicas. O processo refina a estrutura de grãos do titânio, resultando em aumento da força, resistência e resistência à fadiga. Isso torna os componentes de titânio forjados a quente ideais para aplicações de alto estresse, como indústrias aeroespacial e automotiva. A microestrutura refinada não apenas aprimora o desempenho do material sob carga, mas também contribui para sua longevidade e confiabilidade em ambientes exigentes.

Requisitos de usinagem reduzidos

O forjamento a quente pode reduzir significativamente a necessidade de usinagem extensa após o processo inicial de formação. Como os componentes são moldados com mais precisão durante o forjamento, há menos material para remover, levando a custos de produção mais baixos e prazos de entrega mais curtos. Essa eficiência é particularmente benéfica nas indústrias em que o tempo até o mercado é crítico. Além disso, a redução na usinagem também minimiza o desperdício, tornando o processo mais ecológico e econômico.

Melhor resistência à corrosão

O titânio é conhecido por sua excelente resistência à corrosão, que é aprimorada ainda mais através do processo de forjamento a quente. A microestrutura refinada resultante de forjamento ajuda a manter a integridade do material, tornando -o adequado para uso em ambientes agressivos, como aplicações de processamento marítimo e químico. Essa propriedade é particularmente valiosa nas indústrias, onde a exposição a substâncias corrosivas é comum, pois garante a longevidade e a confiabilidade dos componentes.

Versatilidade em aplicações

O titânio forjado a quente é usado em uma ampla gama de aplicações, incluindo:

- Componentes aeroespaciais, como trem de pouso e peças do motor, onde a economia de resistência e peso é crítica.

- Dispositivos médicos, incluindo implantes e instrumentos cirúrgicos, que requerem biocompatibilidade e precisão.

- Peças automotivas, como sistemas de escape e componentes de suspensão, onde o desempenho e a durabilidade são essenciais.

- Aplicações marinhas, incluindo eixos de hélice e acessórios para casco, que exigem resistência à corrosão e fadiga.

A versatilidade do titânio forjado a quente torna uma escolha preferida em vários setores, pois pode ser adaptado para atender aos requisitos de desempenho específicos.

Desafios no titânio de forjamento quente

Altos custos de processamento

Apesar de suas vantagens, o titânio de forjamento a quente pode ser caro devido aos altos custos associados ao aquecimento e ferramentas. A necessidade de equipamentos especializados e a energia necessária para manter temperaturas elevadas podem aumentar significativamente os custos de produção. Os fabricantes devem considerar cuidadosamente esses custos ao planejar a produção, pois podem afetar a lucratividade geral. Além disso, o investimento em ferramentas e equipamentos de alta qualidade é necessário para garantir qualidade e desempenho consistentes nos componentes forjados.

Sensibilidade à contaminação

O titânio é altamente reativo, especialmente em temperaturas elevadas. Durante o processo de forjamento, é crucial proteger o material da contaminação por oxigênio, nitrogênio e outros elementos que podem levar a fragilização e propriedades mecânicas reduzidas. Isso requer um controle cuidadoso do ambiente em que o forjamento ocorre. Os fabricantes geralmente empregam atmosferas de gás inerte ou ambientes de vácuo para mitigar esses riscos, adicionando outra camada de complexidade e custo ao processo.

Desgaste de ferramentas

As altas temperaturas e pressões envolvidas no forjamento a quente podem levar ao rápido desgaste das matrizes e ferramentas de forjamento. Isso requer manutenção e substituição regulares de ferramentas, o que pode adicionar aos custos gerais do processo de forjamento. Os fabricantes devem equilibrar a necessidade de ferramentas de alta qualidade com os custos associados, geralmente investindo em materiais e revestimentos avançados para prolongar a vida útil de suas matrizes e ferramentas.

Faixa de temperatura de forjamento limitada

A temperatura de forjamento para ligas de titânio é fundamental. Se a temperatura estiver muito baixa, o material pode não se deformar adequadamente, enquanto temperaturas excessivamente altas podem levar à oxidação e outros defeitos. Encontrar a faixa de temperatura ideal é essencial para forjamento quente bem -sucedido. Isso requer uma compreensão profunda das propriedades do material e do monitoramento cuidadoso do processo de forjamento para garantir que o titânio seja processado dentro dos limites ideais de temperatura.

Tendências futuras em titânio de forjamento a quente

Avanços em tecnologia

À medida que a tecnologia continua a evoluir, novos métodos e materiais estão sendo desenvolvidos para aprimorar o processo de forjamento a quente. Espera -se que as inovações em materiais, técnicas de aquecimento e automação de processos melhorem a eficiência e reduzam os custos no forjamento de titânio. Por exemplo, a integração da tecnologia de controle numérico de computador (CNC) permite um controle mais preciso do processo de forjamento, levando a uma maior precisão e repetibilidade nos produtos finais.

Aumento da demanda nas indústrias emergentes

A demanda por materiais leves e de alta resistência está crescendo em vários setores, incluindo energia renovável e veículos elétricos. À medida que as indústrias buscam melhorar o desempenho e reduzir o peso, é provável que o uso de titânio forjado a quente se expanda. Essa tendência é impulsionada pela necessidade de materiais que possam suportar condições extremas, contribuindo para a eficiência energética e a sustentabilidade gerais.

Considerações de sustentabilidade

Com uma ênfase crescente na sustentabilidade, a indústria de forjamento de titânio está explorando maneiras de reduzir o consumo e o desperdício de energia. Implementando processos mais eficientes e reciclagem de material de sucata são áreas -chave de foco para os fabricantes. Além disso, o desenvolvimento de práticas de forjamento ecológico e o uso de fontes de energia renovável na produção estão se tornando cada vez mais importantes à medida que as empresas se esforçam para minimizar seu impacto ambiental.

Conclusão

O titânio de forjamento a quente apresenta uma combinação única de benefícios e desafios. Embora ofereça propriedades mecânicas aprimoradas, requisitos reduzidos de usinagem e versatilidade nas aplicações, também vem com altos custos de processamento e sensibilidade à contaminação. À medida que os avanços da tecnologia e a demanda por titânio continuam aumentando, o processo de forjamento a quente está pronto para desenvolvimento e inovação. A pesquisa e o investimento em andamento nesse campo provavelmente levarão a novas aplicações e processos aprimorados, solidificando o papel do titânio como material crítico na fabricação moderna.

Perguntas e respostas relacionadas

1. Qual é a principal vantagem do titânio de forjamento a quente?

A principal vantagem é o aprimoramento das propriedades mecânicas, incluindo maior resistência e resistência.

2. Como a forjamento a quente reduz os requisitos de usinagem?

A forjamento a quente formará o material com mais precisão, resultando em menos material que precisa ser removido durante a usinagem.

3. Quais indústrias geralmente usam titânio forjado a quente?

As indústrias comuns incluem aplicações aeroespaciais, automotivas, médicas e marítimas.

4. Quais são os desafios associados ao titânio de forjamento a quente?

Os desafios incluem altos custos de processamento, sensibilidade à contaminação, desgaste de ferramentas e faixa limitada de temperatura de forjamento.

5. Que tendências futuras são esperadas no titânio de forjamento a quente?

As tendências futuras incluem avanços na tecnologia, aumento da demanda nas indústrias emergentes e foco na sustentabilidade.