Контент меню

● Понимание горячей ковки

>> Что такое горячая ковка?

>> Процесс горячей ковки титана

>> Типы техник горячей ковки

● Преимущества горячей ковки титана

>> Улучшенные механические свойства

>> Сокращенные требования к обработке

>> Улучшенная коррозионная стойкость

>> Универсальность в приложениях

● Проблемы в горячей коровьей титане

>> Высокие затраты на обработку

>> Чувствительность к загрязнению

>> Износ инструментов

>> Ограниченный диапазон температуры ковки

● Будущие тенденции в горячей коровьей титане

>> Достижения в области технологий

>> Увеличение спроса в развивающихся отраслях

>> Соображения устойчивости

● Заключение

● Связанные вопросы и ответы

>> 1. Каково основное преимущество горячей ковки титана?

>> 2. Как горячая ковка уменьшает требования к обработке?

>> 3. Какие отрасли обычно используют горячую поддельный титан?

>> 4. Какие проблемы, связанные с горячим корище, титана?

>> 5. Какие будущие тенденции ожидаются в горячей корицей?

Горячая ковация титана является специализированным производственным процессом, который привлек значительное внимание в различных вручениях благодаря своим уникальным свойствам и преимуществам. В этой статье исследуются тонкости горячего кощуя титана, включая его преимущества, проблемы и приложения, обеспечивая всеобъемлющее понимание этого захватывающего процесса.

Понимание горячей ковки

Что такое горячая ковка?

Горячая ковка - это металлообработка, который включает в себя формирование металла при повышенных температурах, как правило, выше температуры рекристаллизации. Этот процесс усиливает пластичность материала, позволяя легко формироваться в сложные формы без трещин. В случае титана горячие ковки особенно полезны из-за присущих металла, таких как высокое соотношение прочности к весу и превосходную коррозионную стойкость. Способность манипулировать титаном при высоких температурах не только облегчает создание сложных конструкций, но и гарантирует, что конечный продукт сохраняет свою структурную целостность и характеристики производительности.

Процесс горячей ковки титана

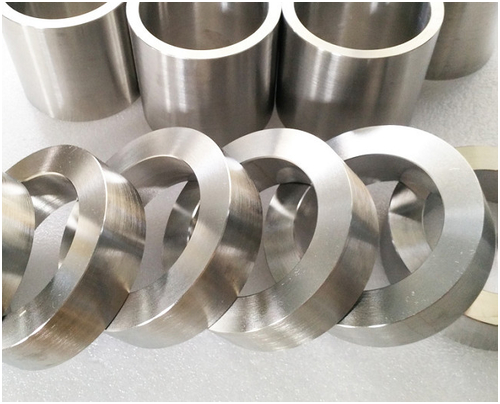

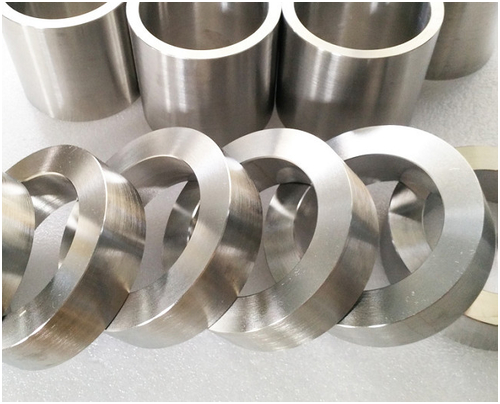

Процесс горячей ковки для титана включает в себя несколько ключевых шагов. Первоначально титановые заготовки нагревают до температурного диапазона от 900 ° F до 1600 ° F (примерно от 480 ° C до 870 ° C). Этот нагрев имеет решающее значение, поскольку он уменьшает прочность на урожайность материала, что делает его более податливым. Как только титан достигает желаемой температуры, он помещается в ковцовую прессу, где он формируется с использованием штампов. Применение давления на этом этапе позволяет образовывать сложные конструкции и геометрию. Точность этого процесса жизненно важна, так как он напрямую влияет на механические свойства и производительность кованых компонентов. Кроме того, контролируемая среда отопления и ковки помогает минимизировать дефекты и обеспечить однородность в конечном продукте.

Типы техник горячей ковки

Есть несколько методов, используемых в горячей коровьей титане, в том числе:

- Open Die Forging: этот метод включает в себя формирование титана между двумя плоскими умираниями. Он подходит для производства больших компонентов и обеспечивает значительную деформацию. Открытая ковация для матрицы часто используется для более простых форм и более крупных деталей, где точность менее критична.

- Закрытая коделка: в этой технике титан формируется в матрице, которая имеет определенную полость. Этот метод идеально подходит для производства точных и сложных форм с минимальными отходами. Закрытая коделка обычно используется для больших объемов производства небольших компонентов, где важны точность и повторяемость.

- Расстроенная коделка: этот процесс включает в себя увеличение диаметра титанового стержня путем сжатия его в осевом направлении. Он обычно используется для создания голов на болтах и других крепежах. Расстроенная коделка особенно эффективна для производства деталей, которые требуют большего поперечного сечения на одном конце при сохранении меньшего диаметра по длине.

Преимущества горячей ковки титана

Улучшенные механические свойства

Одним из основных преимуществ горячего кощуала титана является улучшение его механических свойств. Процесс уточняет структуру зерна титана, что приводит к повышению прочности, прочности и устойчивости к усталости. Это делает жаркие титановые компоненты идеальными для применений с высоким уровнем стресса, таких как аэрокосмическая и автомобильная промышленность. Рафинированная микроструктура не только повышает производительность материала при нагрузке, но и способствует его долговечности и надежности в требовательных средах.

Сокращенные требования к обработке

Горячая ковка может значительно снизить потребность в обширной обработке после начального процесса формирования. Поскольку компоненты формируются более точно во время ковки, материала для удаления меньше, что приводит к более низким производственным затратам и более низкому времени выполнения заказа. Эта эффективность особенно полезна в отраслях, где время на рынке имеет решающее значение. Кроме того, сокращение обработки также минимизирует отходы, что делает процесс более экологически чистым и экономически эффективным.

Улучшенная коррозионная стойкость

Титан известен своей превосходной коррозионной стойкостью, которая дополнительно усиливается благодаря процессу горячей ковки. Рафинированная микроструктура, возникающая в результате подготовки к кожу, помогает поддерживать целостность материала, что делает его подходящим для использования в суровых условиях, таких как применение морской и химической обработки. Эта собственность особенно ценна в отраслях, где распространено воздействие коррозийных веществ, поскольку оно обеспечивает долговечность и надежность компонентов.

Универсальность в приложениях

Горячий кованый титан используется в широком спектре применений, в том числе:

- Аэрокосмические компоненты, такие как шасси и детали двигателя, где прочность и экономия веса имеют решающее значение.

- Медицинские устройства, включая имплантаты и хирургические инструменты, которые требуют биосовместимости и точности.

- Автомобильные детали, такие как выхлопные системы и компоненты подвески, где важны производительность и долговечность.

- Морские приложения, включая валы пропеллера и фитинги корпуса, которые требуют сопротивления коррозии и усталости.

Универсальность горячего кованого титана делает его предпочтительным выбором в различных секторах, так как он может быть адаптирован для удовлетворения конкретных требований к производительности.

Проблемы в горячей коровьей титане

Высокие затраты на обработку

Несмотря на свои преимущества, горячая подделка титана может быть дорогой из -за высоких затрат, связанных с отоплением и инструментом. Потребность в специализированном оборудовании и энергии, необходимой для поддержания повышенных температур, может значительно увеличить производственные затраты. Производители должны тщательно рассмотреть эти затраты при планировании производственных прогонов, поскольку они могут повлиять на общую прибыльность. Кроме того, инвестиции в высококачественные инструменты и оборудование необходимы для обеспечения последовательного качества и производительности в кованых компонентах.

Чувствительность к загрязнению

Титан очень реактивный, особенно при повышенных температурах. Во время процесса ковки крайне важно защитить материал от загрязнения кислородом, азотом и другими элементами, которые могут привести к охрупции и уменьшению механических свойств. Это требует тщательного контроля над окружающей средой, в которой происходит ковена. Производители часто используют атмосферу инертного газа или вакуумные среды, чтобы снизить эти риски, добавляя еще один слой сложности и стоимости в процесс.

Износ инструментов

Высокие температуры и давление, связанные с горячей коровью, могут привести к быстрому износу умирающих ковцов и инструментов. Это требует регулярного технического обслуживания и замены инструментов, что может добавить к общим затратам на процесс коров. Производители должны сбалансировать необходимость высококачественного инструмента с соответствующими затратами, часто инвестируя в передовые материалы и покрытия, чтобы продлить срок службы своих штампов и инструментов.

Ограниченный диапазон температуры ковки

Температура ковки для титановых сплавов имеет решающее значение. Если температура слишком низкая, материал может не деформировать адекватно, в то время как чрезмерно высокие температуры могут привести к окислению и другим дефектам. Поиск оптимального температурного диапазона имеет важное значение для успешной горячей ковки. Это требует глубокого понимания свойств материала и тщательного мониторинга процесса ковки, чтобы гарантировать, что титан обрабатывается в пределах идеальных температурных ограничений.

Будущие тенденции в горячей коровьей титане

Достижения в области технологий

Поскольку технология продолжает развиваться, разрабатываются новые методы и материалы для улучшения процесса горячей ковки. Ожидается, что инновации в материалах, методах отопления и автоматизации процессов повысят эффективность и снижают затраты на кожу титана. Например, интеграция технологии компьютерного численного управления (ЧПУ) обеспечивает более точный контроль процесса ковки, что приводит к повышению точности и повторяемости в конечных продуктах.

Увеличение спроса в развивающихся отраслях

Спрос на легкие, высокопрочные материалы растет в различных секторах, включая возобновляемую энергию и электромобили. Поскольку отрасли стремятся повысить производительность и снизить вес, использование горячих кованых титана, вероятно, будет расширяться. Эта тенденция обусловлена необходимостью в материалах, которые могут противостоять экстремальным условиям, способствуя общей энергоэффективности и устойчивости.

Соображения устойчивости

С растущим акцентом на устойчивость, промышленность титана исследует способы снижения потребления энергии и отходов. Реализация более эффективных процессов и материала переработки лома является ключевыми областями для производителей. Кроме того, разработка экологически чистых практик кощу и использования возобновляемых источников энергии в производстве становится все более важным, поскольку компании стремятся минимизировать свое воздействие на окружающую среду.

Заключение

Горячая коделка титана представляет собой уникальное сочетание преимуществ и проблем. Несмотря на то, что он предлагает улучшенные механические свойства, снижение требований к обработке и универсальность в приложениях, он также поставляется с высокими затратами на обработку и чувствительностью к загрязнению. Поскольку технологические достижения и спрос на титан продолжает расти, процесс горячей ковки готов к дальнейшему развитию и инновациям. Продолжающиеся исследования и инвестиции в этой области, вероятно, приведут к новым приложениям и улучшению процессов, укрепляя роль Титана как критического материала в современном производстве.

Связанные вопросы и ответы

1. Каково основное преимущество горячей ковки титана?

Основным преимуществом является улучшение механических свойств, включая повышенную прочность и прочность.

2. Как горячая ковка уменьшает требования к обработке?

Горячая ковка формирует материал более точно, что приводит к меньшему количеству материала, необходимого удалить во время обработки.

3. Какие отрасли обычно используют горячую поддельный титан?

Общие отрасли включают аэрокосмическую, автомобильную, медицинскую и морской применение.

4. Какие проблемы, связанные с горячим корище, титана?

Проблемы включают высокие затраты на обработку, чувствительность к загрязнению, износ инструментов и ограниченный диапазон температуры ковки.

5. Какие будущие тенденции ожидаются в горячей корицей?

Будущие тенденции включают в себя достижения в области технологий, повышенный спрос в развивающихся отраслях и акцент на устойчивость.