Menu di contenuto

● Comprensione della forgiatura calda

>> Cos'è la forgiatura calda?

>> Il processo di titanio a forgiatura calda

>> Tipi di tecniche di forgiatura calda

● Vantaggi del titanio a forgiatura calda

>> Proprietà meccaniche migliorate

>> Requisiti di lavorazione ridotti

>> Resistenza alla corrosione migliorata

>> Versatilità nelle applicazioni

● Sfide nel titanio a forgiatura calda

>> Alti costi di elaborazione

>> Sensibilità alla contaminazione

>> Abbigliamento per utensili

>> Intervallo di temperatura di forgiatura limitata

● Tendenze future nel titanio a forgiatura calda

>> Progressi nella tecnologia

>> Aumento della domanda nelle industrie emergenti

>> Considerazioni sulla sostenibilità

● Conclusione

● Domande e risposte correlate

>> 1. Qual è il vantaggio principale del titanio a forgiatura a caldo?

>> 2. In che modo la forgiatura calda riduce i requisiti di lavorazione?

>> 3. Quali industrie usano comunemente il titanio forgiato caldo?

>> 4. Quali sono le sfide associate al titanio a forgiatura a caldo?

>> 5. Quali tendenze future sono previste nel titanio a forgiatura a caldo?

Il titanio a forgiatura a caldo è un processo di produzione specializzato che ha attirato una significativa attenzione in vari industri a causa delle sue proprietà e vantaggi unici. Questo articolo esplora le complessità del titanio a forgiatura calda, compresi i suoi benefici, le sfide e le applicazioni, fornendo al contempo una comprensione completa di questo affascinante processo.

Comprensione della forgiatura calda

Cos'è la forgiatura calda?

La forgiatura calda è un processo di lavorazione dei metalli che prevede la modellatura del metallo a temperature elevate, in genere al di sopra della sua temperatura di ricristallizzazione. Questo processo migliora la duttilità del materiale, consentendo che sia facilmente modellato in forme complesse senza incrinatura. Nel caso del titanio, la forgiatura a caldo è particolarmente vantaggiosa a causa delle proprietà intrinseche del metallo, come un elevato rapporto resistenza-peso e un'eccellente resistenza alla corrosione. La capacità di manipolare il titanio ad alte temperature non solo facilita la creazione di progetti intricati, ma garantisce anche che il prodotto finale mantenga la sua integrità strutturale e le caratteristiche delle prestazioni.

Il processo di titanio a forgiatura calda

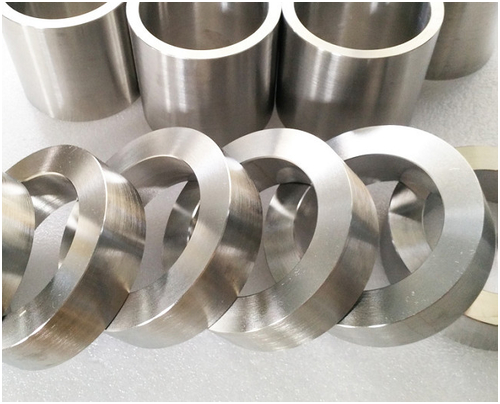

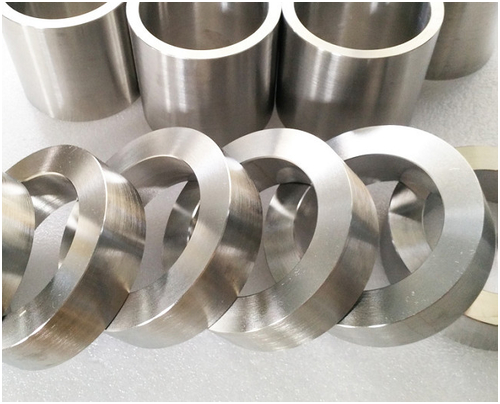

Il processo di forgiatura calda per il titanio prevede diversi passaggi chiave. Inizialmente, le billette in titanio vengono riscaldate a un intervallo di temperatura da 900 ° F a 1.600 ° F (da circa 480 ° C a 870 ° C). Questo riscaldamento è cruciale in quanto riduce la resistenza alla snervamento del materiale, rendendolo più malleabile. Una volta che il titanio raggiunge la temperatura desiderata, viene posizionato in una pressa forgiata in cui è modellato usando gli stampi. L'applicazione della pressione durante questa fase consente la formazione di progetti e geometrie intricate. La precisione di questo processo è vitale, in quanto influisce direttamente sulle proprietà meccaniche e le prestazioni dei componenti falsi. Inoltre, il riscaldamento controllato e l'ambiente di forgiatura aiutano a ridurre al minimo i difetti e garantire l'uniformità nel prodotto finale.

Tipi di tecniche di forgiatura calda

Esistono diverse tecniche utilizzate nel titanio a forgiatura calda, tra cui:

- Aprire la forgiatura da dado: questo metodo prevede la modellatura del titanio tra due stampi piatti. È adatto per la produzione di componenti di grandi dimensioni e consente una deformazione significativa. La forgiatura aperta è spesso utilizzata per forme più semplici e parti più grandi, dove la precisione è meno critica.

- Forging di matrice chiusa: in questa tecnica, il titanio è modellato all'interno di un dado che ha una cavità specifica. Questo metodo è ideale per produrre forme precise e complesse con rifiuti minimi. La forgiatura a dapi chiusa è comunemente utilizzata per la produzione ad alto volume di componenti più piccoli, dove la precisione e la ripetibilità sono essenziali.

- Forgando sconvolto: questo processo prevede l'aumento del diametro di un'asta di titanio comprimendolo assialmente. È comunemente usato per creare teste su bulloni e altri elementi di fissaggio. La forgiatura sconvolta è particolarmente efficace per la produzione di parti che richiedono una sezione trasversale più grande ad un'estremità mantenendo un diametro inferiore lungo la lunghezza.

Vantaggi del titanio a forgiatura calda

Proprietà meccaniche migliorate

Uno dei principali vantaggi del titanio che forgiano a caldo è il miglioramento delle sue proprietà meccaniche. Il processo perfeziona la struttura del grano del titanio, con conseguente aumento della resistenza, resistenza e resistenza alla fatica. Ciò rende i componenti in titanio a caldo ideali per applicazioni ad alto stress, come le industrie aerospaziali e automobilistiche. La microstruttura raffinata non solo migliora le prestazioni del materiale in fase di carico, ma contribuisce anche alla sua longevità e affidabilità in ambienti impegnativi.

Requisiti di lavorazione ridotti

La forgiatura a caldo può ridurre significativamente la necessità di una grande lavorazione dopo il processo di formazione iniziale. Poiché i componenti sono modellati in modo più accurato durante la forgiatura, c'è meno materiale da rimuovere, portando a minori costi di produzione e tempi di consegna più brevi. Questa efficienza è particolarmente vantaggiosa nei settori in cui è fondamentale il time-to-market. Inoltre, la riduzione della lavorazione minimizza anche i rifiuti, rendendo il processo più ecologico ed economico.

Resistenza alla corrosione migliorata

Il titanio è noto per la sua eccellente resistenza alla corrosione, che è ulteriormente migliorata attraverso il processo di forgiatura calda. La microstruttura raffinata derivante dalla forgiatura aiuta a mantenere l'integrità del materiale, rendendolo adatto per l'uso in ambienti difficili, come applicazioni marine e di elaborazione chimica. Questa proprietà è particolarmente preziosa nei settori in cui l'esposizione a sostanze corrosive è comune, in quanto garantisce la longevità e l'affidabilità dei componenti.

Versatilità nelle applicazioni

Il titanio forgiato a caldo viene utilizzato in una vasta gamma di applicazioni, tra cui:

- I componenti aerospaziali, come le parti di atterraggio e il motore, in cui i risparmi di resistenza e peso sono fondamentali.

- Dispositivi medici, inclusi impianti e strumenti chirurgici, che richiedono biocompatibilità e precisione.

- Parti automobilistiche, come sistemi di scarico e componenti delle sospensioni, in cui le prestazioni e la durata sono essenziali.

- Applicazioni marine, inclusi alberi dell'elica e raccordi dello scafo, che richiedono resistenza alla corrosione e alla fatica.

La versatilità del titanio forgiato a caldo lo rende una scelta preferita in vari settori, in quanto può essere personalizzato per soddisfare requisiti di prestazione specifici.

Sfide nel titanio a forgiatura calda

Alti costi di elaborazione

Nonostante i suoi vantaggi, il titanio a forgiatura a caldo può essere costoso a causa degli alti costi associati al riscaldamento e agli strumenti. La necessità di attrezzature specializzate e l'energia necessaria per mantenere temperature elevate possono aumentare significativamente i costi di produzione. I produttori devono considerare attentamente questi costi durante la pianificazione della produzione, in quanto possono influire sulla redditività complessiva. Inoltre, l'investimento in strumenti e attrezzature di alta qualità è necessario per garantire una qualità e prestazioni coerenti nei componenti falsi.

Sensibilità alla contaminazione

Il titanio è altamente reattivo, specialmente a temperature elevate. Durante il processo di forgiatura, è fondamentale proteggere il materiale dalla contaminazione da ossigeno, azoto e altri elementi che possono portare a abbraccioni e ridotte proprietà meccaniche. Ciò richiede un attento controllo dell'ambiente in cui avviene la forgiatura. I produttori spesso impiegano atmosfere di gas inerti o ambienti a vuoto per mitigare questi rischi, aggiungendo un altro livello di complessità e costi al processo.

Abbigliamento per utensili

Le alte temperature e le pressioni coinvolte nella forgiatura a caldo possono portare a una rapida usura degli stampi e degli strumenti di forgiatura. Ciò richiede una manutenzione regolare e la sostituzione degli strumenti, che possono aggiungere ai costi complessivi del processo di forgiatura. I produttori devono bilanciare la necessità di strumenti di alta qualità con i costi associati, spesso investendo in materiali e rivestimenti avanzati per prolungare la vita dei loro stampi e strumenti.

Intervallo di temperatura di forgiatura limitata

La temperatura di forgiatura per le leghe di titanio è fondamentale. Se la temperatura è troppo bassa, il materiale potrebbe non deformarsi adeguatamente, mentre temperature eccessivamente elevate possono portare a ossidazione e altri difetti. Trovare l'intervallo di temperatura ottimale è essenziale per la forgiatura a caldo di successo. Ciò richiede una profonda comprensione delle proprietà del materiale e un attento monitoraggio del processo di forgiatura per garantire che il titanio sia elaborato entro i limiti di temperatura ideali.

Tendenze future nel titanio a forgiatura calda

Progressi nella tecnologia

Man mano che la tecnologia continua a evolversi, vengono sviluppati nuovi metodi e materiali per migliorare il processo di forgiatura a caldo. Le innovazioni nei materiali da dado, le tecniche di riscaldamento e l'automazione dei processi dovrebbero migliorare l'efficienza e ridurre i costi nella forgiatura del titanio. Ad esempio, l'integrazione della tecnologia CNC Numerical Control (CNC) consente un controllo più preciso del processo di forgiatura, portando a una migliore precisione e ripetibilità nei prodotti finali.

Aumento della domanda nelle industrie emergenti

La domanda di materiali leggeri e ad alta resistenza sta crescendo in vari settori, tra cui energia rinnovabile e veicoli elettrici. Mentre le industrie cercano di migliorare le prestazioni e ridurre il peso, è probabile che l'uso del titanio forgiato a caldo si espanda. Questa tendenza è guidata dalla necessità di materiali in grado di resistere alle condizioni estreme, contribuendo al contempo all'efficienza energetica complessiva e alla sostenibilità.

Considerazioni sulla sostenibilità

Con una crescente enfasi sulla sostenibilità, l'industria della forgiatura del titanio sta esplorando modi per ridurre il consumo di energia e i rifiuti. L'implementazione di processi più efficienti e il materiale di scarto di riciclaggio sono aree chiave di messa a fuoco per i produttori. Inoltre, lo sviluppo di pratiche di forgiatura eco-compatibili e l'uso di fonti di energia rinnovabile nella produzione stanno diventando sempre più importanti mentre le aziende si sforzano di ridurre al minimo il loro impatto ambientale.

Conclusione

La forgiatura a caldo titanio presenta una combinazione unica di benefici e sfide. Mentre offre proprietà meccaniche migliorate, requisiti di lavorazione ridotti e versatilità nelle applicazioni, è anche fornito con elevati costi di elaborazione e sensibilità alla contaminazione. Man mano che la tecnologia avanza e la domanda di titanio continua a salire, il processo di forgiatura a caldo è pronto per un ulteriore sviluppo e innovazione. La ricerca e gli investimenti in corso in questo campo porteranno probabilmente a nuove applicazioni e processi migliorati, consolidando il ruolo del titanio come materiale critico nella produzione moderna.

Domande e risposte correlate

1. Qual è il vantaggio principale del titanio a forgiatura a caldo?

Il vantaggio primario è il miglioramento delle proprietà meccaniche, tra cui aumento della resistenza e della tenacità.

2. In che modo la forgiatura calda riduce i requisiti di lavorazione?

La forgiatura calda forma il materiale in modo più accurato, con conseguente minore materiale che deve essere rimosso durante la lavorazione.

3. Quali industrie usano comunemente il titanio forgiato caldo?

Le industrie comuni includono applicazioni aerospaziali, automobilistiche, mediche e marine.

4. Quali sono le sfide associate al titanio a forgiatura a caldo?

Le sfide includono elevati costi di elaborazione, sensibilità alla contaminazione, usura degli strumenti e intervallo limitato di temperatura di forgiatura.

5. Quali tendenze future sono previste nel titanio a forgiatura a caldo?

Le tendenze future includono i progressi della tecnologia, una maggiore domanda nelle industrie emergenti e un focus sulla sostenibilità.