Menu de contenu

● Comprendre les alliages de titane

>> Propriétés des alliages de titane

● Le processus de forgeage des alliages de titane

>> Types de processus de forge

>> Considérations de température

● Applications des alliages de titane dans le forge

>> Industrie aérospatiale

>> Domaine médical

>> Industrie automobile

>> Secteur du pétrole et du gaz

● Avantages de forger des alliages de titane

>> Propriétés mécaniques améliorées

>> Réduction des déchets de matériaux

>> Finition de surface améliorée

● Défis pour forger des alliages de titane

>> Considérations de coûts

>> Équipement spécialisé

>> Risques de contamination

● Tendances futures de la forge en alliage en titane

>> Efforts de durabilité

>> Recherche et développement

● Conclusion

● Questions et réponses connexes

>> 1. Quels sont les principaux avantages des alliages de titane?

>> 2.Comment le processus de forgeage affecte-t-il les alliages de titane?

>> 3.Quelles industries utilisent généralement des alliages de titane?

>> 4. Quels défis sont associés à la forge des alliages de titane?

>> 5.Quel est l'avenir de la forge en alliage de titane?

Les alliages de titane ont attiré une attention importante dans diverses industries en raison de leurs propriétés et avantages uniques. Cet article explore les avantages, les applications et les considérations d'utilisation des alliages de titane comme matériaux de forgeage. La demande croissante de matériaux légers, forts et résistants à la corrosion a fait des alliages de titane un choix préféré dans de nombreuses applications haute performance.

Comprendre les alliages de titane

Les alliages de titane sont des matériaux en titane, combinés à d'autres éléments pour améliorer leurs propriétés. Ces alliages sont connus pour leur rapport résistance / poids élevé, leur excellente résistance à la corrosion et leur capacité à résister à des températures extrêmes. Les alliages de titane les plus courants comprennent TI-6AL-4V, TI-6AL-2SN-4ZR-2MO et TI-5AL-5V-5MO-3CR, chacun offrant des caractéristiques distinctes adaptées à différentes applications. L'ajout d'éléments tels que l'aluminium, le vanadium et le molybdène améliore non seulement les propriétés mécaniques, mais influence également le comportement de l'alliage pendant le traitement et ses performances en service.

Propriétés des alliages de titane

Les alliages de titane possèdent plusieurs propriétés clés qui les rendent idéales pour forger des applications:

- Haute résistance: les alliages de titane présentent une force remarquable, ce qui les rend adaptées aux applications à forte stress. Leur résistance à la traction peut dépasser celle de nombreux alliages d'acier, permettant la conception de composants plus légers sans compromettre la sécurité ou les performances.

- Léger: Par rapport à l'acier et à d'autres métaux, les alliages de titane sont nettement plus légers, ce qui est crucial dans des industries comme l'aérospatiale et l'automobile. Cette réduction de poids contribue à l'amélioration de l'efficacité énergétique et des performances des véhicules et des avions.

- Résistance à la corrosion: ces alliages sont très résistants à la corrosion, en particulier dans les environnements difficiles, ce qui prolonge la durée de vie des composants. Cette propriété est particulièrement bénéfique dans les applications de traitement marin et chimique où l'exposition à des substances corrosives est courante.

- Biocompatibilité: les alliages de titane sont biocompatibles, ce qui les rend adaptés aux applications médicales, telles que les implants et les instruments chirurgicaux. Leur compatibilité avec le tissu humain réduit le risque de rejet et favorise la guérison, ce qui en fait un choix standard dans les chirurgies orthopédiques et dentaires.

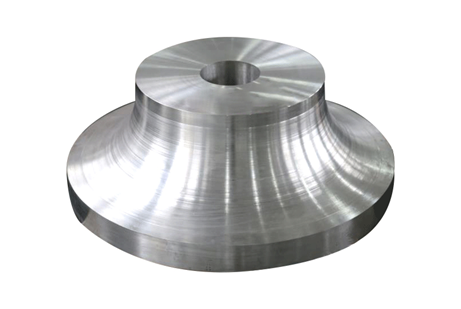

Le processus de forgeage des alliages de titane

Le forgeage est un processus de fabrication qui consiste à façonner le métal en utilisant des forces de compression localisées. Le forgeage des alliages de titane nécessite des techniques et des considérations spécifiques pour garantir que les propriétés souhaitées sont obtenues. Le processus peut influencer de manière significative la microstructure et les propriétés mécaniques du produit final, ce qui rend essentiel de contrôler divers paramètres pendant le forgeage.

Types de processus de forge

Il existe plusieurs processus de forgeage utilisés pour les alliages de titane, notamment:

- Forging en die ouverte: ce processus implique la déformation du métal entre deux matrices plates. Il convient aux grands composants et permet une mise en forme significative. Le forgeage en die est souvent utilisé pour produire de grandes formes simples et peut accueillir différentes tailles d'alliages de titane.

- Forging à die fermée: Dans cette méthode, le métal est placé dans un dé qui contient la forme du produit final. Ce processus est plus précis et est utilisé pour des pièces plus petites et complexes. Le forgeage en die fermée permet un meilleur contrôle sur les dimensions et la finition de surface, ce qui le rend idéal pour les applications haute performance.

- Forgement isotherme: cette technique avancée consiste à maintenir la température du métal pendant le processus de forgeage, ce qui contribue à réduire le risque de défauts et d'améliorer les propriétés mécaniques du produit final. Le forgeage isotherme est particulièrement bénéfique pour les formes complexes et les applications haute performance, car elle minimise les gradients thermiques et améliore le flux de matériaux.

Considérations de température

La température à laquelle les alliages de titane sont forgés est essentiel. Les températures de forgeage varient généralement de 800 ° C à 1 200 ° C, selon l'alliage spécifique et les propriétés souhaitées. Le maintien de la bonne température est essentiel pour éviter des problèmes tels que la fragilité ou une déformation inadéquate. La température affecte également les caractéristiques d'écoulement de l'alliage, influençant la facilité de mise en forme et les propriétés mécaniques finales.

Applications des alliages de titane dans le forge

Les alliages de titane sont utilisés dans diverses industries en raison de leurs propriétés avantageuses. Certaines applications notables comprennent:

Industrie aérospatiale

Dans le secteur aérospatial, les alliages de titane sont utilisés pour des composants tels que les cadres d'avions, les pièces du moteur et le train d'atterrissage. Leur nature légère et leur résistance élevée les rendent idéales pour réduire le poids global de l'avion tout en maintenant l'intégrité structurelle. L'utilisation d'alliages de titane dans les applications aérospatiales contribue à l'amélioration de l'efficacité énergétique et des performances, ce qui en fait un matériau critique dans la conception des avions modernes.

Domaine médical

Les alliages de titane sont largement utilisés dans les implants et dispositifs médicaux en raison de leur biocompatibilité et de leur résistance à la corrosion. On les trouve couramment dans les implants orthopédiques, les implants dentaires et les instruments chirurgicaux. La capacité du titane à s'intégrer au tissu osseux améliore le succès des implants, tandis que sa résistance à la corrosion garantit une longévité dans le corps, ce qui en fait un choix préféré pour diverses applications médicales.

Industrie automobile

L'industrie automobile bénéficie des alliages de titane dans les véhicules à haute performance. Des composants tels que les systèmes d'échappement, les biels de connexion et les pièces de suspension sont souvent fabriqués en titane pour améliorer les performances et réduire le poids. L'utilisation d'alliages de titane dans les applications automobiles améliore non seulement les performances, mais contribue également à l'efficacité énergétique et à la réduction des émissions, s'alignant sur la poussée de la durabilité de l'industrie.

Secteur du pétrole et du gaz

Dans l'industrie pétrolière et gazière, les alliages de titane sont utilisés pour les composants exposés à des environnements sévères, tels que des équipements de forage offshore et des pipelines. Leur résistance à la corrosion assure la longévité et la fiabilité de ces applications. La capacité de résister aux conditions extrêmes, y compris des pressions élevées et des environnements corrosifs, rend les alliages de titane essentiels pour maintenir l'intégrité des infrastructures critiques dans le secteur pétrolier et gazier.

Avantages de forger des alliages de titane

Forger des alliages de titane offre plusieurs avantages par rapport aux autres processus de fabrication:

Propriétés mécaniques améliorées

Les composants en titane forgés présentent des propriétés mécaniques supérieures par rapport aux pièces coulées ou usinées. Le processus de forgeage aligne la structure des grains du métal, entraînant une amélioration de la résistance et de la ténacité. Cette amélioration des propriétés mécaniques est cruciale pour les applications où les performances et la fiabilité sont primordiales, comme dans les dispositifs aérospatiaux et médicaux.

Réduction des déchets de matériaux

Le forgeage est un processus très efficace qui minimise les déchets de matériaux. La capacité de façonner le métal réduit avec précision le besoin d'usinage étendu, entraînant des économies de coûts et des avantages environnementaux. En optimisant l'utilisation des matériaux, les fabricants peuvent réduire leurs coûts de production globaux et leur empreinte environnementale, ce qui en fait une option attrayante pour la fabrication durable.

Finition de surface améliorée

Les alliages de titane forgés ont souvent une meilleure finition de surface que les autres méthodes de fabrication. Ceci est particulièrement important dans les applications où la qualité de surface est critique, comme dans les dispositifs médicaux et les composants aérospatiaux. Une finition de surface supérieure améliore non seulement l'attrait esthétique du produit final, mais améliore également les performances en réduisant les frictions et l'usure.

Défis pour forger des alliages de titane

Malgré les nombreux avantages, le forge des alliages de titane présente également des défis que les fabricants doivent relever.

Considérations de coûts

Le coût des alliages de titane est généralement plus élevé que celui des autres métaux, ce qui peut avoir un impact sur le budget de fabrication global. Cependant, les avantages à long terme justifient souvent l'investissement initial. La durabilité et les performances des composants en titane peuvent entraîner une baisse des coûts de maintenance et une durée de vie plus longue, ce qui en fait un choix rentable à long terme.

Équipement spécialisé

Forger des alliages de titane nécessite un équipement spécialisé et du personnel qualifié. Le besoin de techniques précises de contrôle de la température et de manutention peut augmenter la complexité de production. Les fabricants doivent investir dans des technologies de forgeage avancées et une formation pour s'assurer que leur personnel est équipé pour gérer les défis uniques associés à la forgeage en alliage de titane.

Risques de contamination

Les alliages de titane sont sensibles à la contamination pendant le processus de forgeage. Des éléments tels que l'oxygène, l'azote et l'hydrogène peuvent nuire aux propriétés des matériaux, nécessitant des mesures de contrôle strictes. Les fabricants doivent mettre en œuvre des procédures de contrôle de la qualité rigoureuses pour minimiser le risque de contamination et garantir l'intégrité du produit final.

Tendances futures de la forge en alliage en titane

À mesure que la technologie progresse, le forgeage des alliages de titane devrait évoluer. Les innovations dans les processus de fabrication, telles que la fabrication additive et les techniques avancées de forgeage, amélioreront probablement l'efficacité et les capacités de la production en alliage de titane. L'intégration des technologies numériques et de l'automatisation jouera également un rôle important dans l'optimisation des processus de production.

Efforts de durabilité

En mettant de plus en plus l'accent sur la durabilité, l'industrie du titane explore les moyens de réduire l'impact environnemental. Cela comprend le recyclage de la ferraille en titane et le développement de processus de forgeage plus économes en énergie. En adoptant des pratiques durables, les fabricants peuvent contribuer à une économie circulaire et réduire leur empreinte carbone.

Recherche et développement

Les recherches en cours sur les nouveaux alliages de titane et les techniques de forgeage continueront d'étendre les applications et les performances de ces matériaux. Les collaborations entre le monde universitaire et l'industrie stimuleront l'innovation dans ce domaine. Le développement de nouveaux alliages avec des propriétés améliorées ouvrira de nouvelles possibilités pour les applications dans des environnements exigeants.

Conclusion

Les alliages de titane sont des matériaux exceptionnels pour le forgeage, offrant une combinaison unique de résistance, léger et résistance à la corrosion. Leurs applications couvrent diverses industries, de l'aérospatiale aux dispositifs médicaux, soulignant leur polyvalence et leur importance. Au fur et à mesure que la technologie progresse, le forgeage des alliages de titane continuera de jouer un rôle crucial dans la progression des capacités de fabrication et la satisfaction des demandes des applications modernes.

Questions et réponses connexes

1. Quels sont les principaux avantages des alliages de titane?

Les alliages de titane offrent des rapports à haute résistance / poids, une excellente résistance à la corrosion et une biocompatibilité, ce qui les rend adaptés à diverses applications.

2.Comment le processus de forgeage affecte-t-il les alliages de titane?

Le forgeage améliore les propriétés mécaniques des alliages de titane en alignant la structure des grains, entraînant une amélioration de la résistance et de la ténacité.

3.Quelles industries utilisent généralement des alliages de titane?

Les alliages de titane sont largement utilisés dans les industries aérospatiales, médicales, automobiles et pétrolières et gazières en raison de leurs propriétés avantageuses.

4. Quels défis sont associés à la forge des alliages de titane?

Les défis comprennent des coûts plus élevés, la nécessité d'équipements spécialisés et les risques de contamination pendant le processus de forgeage.

5.Quel est l'avenir de la forge en alliage de titane?

L'avenir comprend les progrès des processus de fabrication, des efforts de durabilité et des recherches en cours sur de nouveaux alliages et techniques.