Menú de contenido

● Comprender las aleaciones de titanio

>> Propiedades de las aleaciones de titanio

● El proceso de forja de las aleaciones de titanio

>> Tipos de procesos de forja

>> Consideraciones de temperatura

● Aplicaciones de aleaciones de titanio en falsificación

>> Industria aeroespacial

>> Campo médico

>> Industria automotriz

>> Sector de petróleo y gas

● Ventajas de forjar aleaciones de titanio

>> Propiedades mecánicas mejoradas

>> Desechos de material reducido

>> Acabado superficial mejorado

● Desafíos para forjar aleaciones de titanio

>> Consideraciones de costos

>> Equipo especializado

>> Riesgos de contaminación

● Tendencias futuras en forja de aleación de titanio

>> Esfuerzos de sostenibilidad

>> Investigación y desarrollo

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuáles son las principales ventajas de las aleaciones de titanio?

>> 2. ¿Cómo afecta el proceso de forja de las aleaciones de titanio?

>> 3. ¿Qué industrias usan comúnmente aleaciones de titanio?

>> 4. ¿Qué desafíos están asociados con la falsificación de aleaciones de titanio?

>> 5. ¿Cuál es el futuro de la falsificación de aleación de titanio?

Las aleaciones de titanio han ganado una atención significativa en varias industrias debido a sus propiedades y ventajas únicas. Este artículo explora los beneficios, aplicaciones y consideraciones del uso de aleaciones de titanio como materiales forjados. La creciente demanda de materiales ligeros, fuertes y resistentes a la corrosión ha hecho de las aleaciones de titanio una elección preferida en muchas aplicaciones de alto rendimiento.

Comprender las aleaciones de titanio

Las aleaciones de titanio son materiales fabricados principalmente de titanio, combinados con otros elementos para mejorar sus propiedades. Estas aleaciones son conocidas por su alta relación resistencia / peso, excelente resistencia a la corrosión y capacidad para soportar temperaturas extremas. Las aleaciones de titanio más comunes incluyen TI-6Al-4V, TI-6Al-2SN-4ZR-2MO y TI-5Al-5V-5MO-3CR, cada una ofreciendo características distintas adecuadas para diferentes aplicaciones. La adición de elementos como el aluminio, el vanadio y el molibdeno no solo mejora las propiedades mecánicas, sino que también influye en el comportamiento de la aleación durante el procesamiento y su rendimiento en el servicio.

Propiedades de las aleaciones de titanio

Las aleaciones de titanio poseen varias propiedades clave que las hacen ideales para forjar aplicaciones:

- Alta fuerza: las aleaciones de titanio exhiben una fuerza notable, lo que las hace adecuadas para aplicaciones de alto estrés. Su resistencia a la tracción puede exceder la de muchas aleaciones de acero, lo que permite el diseño de componentes más ligeros sin comprometer la seguridad o el rendimiento.

- Ligero: en comparación con el acero y otros metales, las aleaciones de titanio son significativamente más ligeras, lo cual es crucial en industrias como aeroespacial y automotriz. Esta reducción de peso contribuye a mejorar la eficiencia y el rendimiento del combustible en vehículos y aviones.

- Resistencia a la corrosión: estas aleaciones son altamente resistentes a la corrosión, particularmente en entornos duros, que extiende la vida útil de los componentes. Esta propiedad es especialmente beneficiosa en las aplicaciones de procesamiento marino y químico donde la exposición a sustancias corrosivas es común.

- Biocompatibilidad: las aleaciones de titanio son biocompatibles, lo que las hace adecuadas para aplicaciones médicas, como implantes e instrumentos quirúrgicos. Su compatibilidad con el tejido humano reduce el riesgo de rechazo y promueve la curación, lo que los convierte en una elección estándar en las cirugías ortopédicas y dentales.

El proceso de forja de las aleaciones de titanio

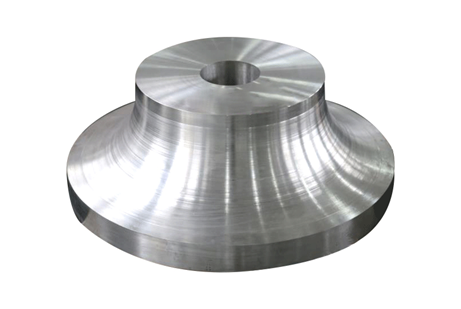

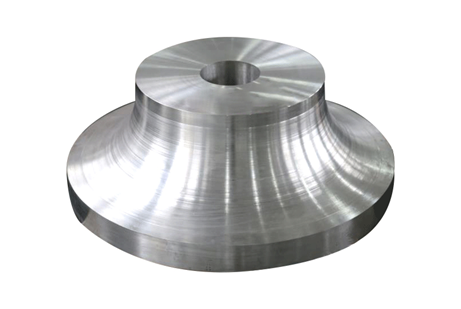

La forja es un proceso de fabricación que implica dar forma a metal utilizando fuerzas de compresión localizadas. La forja de las aleaciones de titanio requiere técnicas y consideraciones específicas para garantizar que se logren las propiedades deseadas. El proceso puede influir significativamente en la microestructura y las propiedades mecánicas del producto final, lo que hace que sea esencial controlar varios parámetros durante la falsificación.

Tipos de procesos de forja

Hay varios procesos de forja utilizados para aleaciones de titanio, que incluyen:

- Forjado de moreno abierto: este proceso implica deformar el metal entre dos troqueles planos. Es adecuado para componentes grandes y permite una conformación significativa. La falsificación de matrícula abierta a menudo se usa para producir formas grandes y simples y puede acomodar varios tamaños de aleaciones de titanio.

- Forjado de matrícula cerrada: en este método, el metal se coloca en un troquel que contiene la forma del producto final. Este proceso es más preciso y se usa para piezas más pequeñas e intrincadas. La forja de matrícula cerrada permite un mejor control sobre las dimensiones y el acabado superficial, lo que lo hace ideal para aplicaciones de alto rendimiento.

- Forjado isotérmico: esta técnica avanzada implica mantener la temperatura del metal durante el proceso de forja, lo que ayuda a reducir el riesgo de defectos y mejora las propiedades mecánicas del producto final. La forja isotérmica es particularmente beneficiosa para formas complejas y aplicaciones de alto rendimiento, ya que minimiza los gradientes térmicos y mejora el flujo de material.

Consideraciones de temperatura

La temperatura a la que se forjan las aleaciones de titanio es crítica. Las temperaturas de forja generalmente varían de 800 ° C a 1.200 ° C, dependiendo de la aleación específica y las propiedades deseadas. Mantener la temperatura correcta es esencial para evitar problemas como la fragilidad o la deformación inadecuada. La temperatura también afecta las características de flujo de la aleación, influyendo en la facilidad de configuración y las propiedades mecánicas finales.

Aplicaciones de aleaciones de titanio en falsificación

Las aleaciones de titanio se utilizan en varias industrias debido a sus propiedades ventajosas. Algunas aplicaciones notables incluyen:

Industria aeroespacial

En el sector aeroespacial, las aleaciones de titanio se utilizan para componentes como marcos de aviones, piezas del motor y tren de aterrizaje. Su naturaleza liviana y su alta fuerza los hacen ideales para reducir el peso general de la aeronave mientras se mantiene la integridad estructural. El uso de aleaciones de titanio en aplicaciones aeroespaciales contribuye a mejorar la eficiencia y el rendimiento del combustible, lo que las convierte en un material crítico en el diseño moderno de aeronaves.

Campo médico

Las aleaciones de titanio se usan ampliamente en implantes y dispositivos médicos debido a su biocompatibilidad y resistencia a la corrosión. Se encuentran comúnmente en implantes ortopédicos, implantes dentales e instrumentos quirúrgicos. La capacidad del titanio para integrarse con el tejido óseo mejora el éxito de los implantes, mientras que su resistencia a la corrosión asegura la longevidad en el cuerpo, lo que la convierte en una opción preferida para varias aplicaciones médicas.

Industria automotriz

La industria automotriz se beneficia de las aleaciones de titanio en vehículos de alto rendimiento. Los componentes como los sistemas de escape, las bielas y las piezas de suspensión a menudo están hechas de titanio para mejorar el rendimiento y reducir el peso. El uso de aleaciones de titanio en aplicaciones automotrices no solo mejora el rendimiento, sino que también contribuye a la eficiencia de combustible y las emisiones reducidas, alineándose con el impulso de la industria por la sostenibilidad.

Sector de petróleo y gas

En la industria del petróleo y el gas, las aleaciones de titanio se utilizan para componentes expuestos a entornos hostiles, como equipos de perforación en alta mar y tuberías. Su resistencia a la corrosión asegura la longevidad y la confiabilidad en estas aplicaciones. La capacidad de resistir condiciones extremas, incluidas altas presiones y entornos corrosivos, hace que las aleaciones de titanio sean esenciales para mantener la integridad de la infraestructura crítica en el sector de petróleo y gas.

Ventajas de forjar aleaciones de titanio

Forzar aleaciones de titanio ofrece varias ventajas sobre otros procesos de fabricación:

Propiedades mecánicas mejoradas

Los componentes de titanio forjados exhiben propiedades mecánicas superiores en comparación con las piezas fundidas o mecanizadas. El proceso de forjado alinea la estructura de grano del metal, lo que resulta en una mayor resistencia y dureza. Esta mejora en las propiedades mecánicas es crucial para las aplicaciones donde el rendimiento y la confiabilidad son primordiales, como en dispositivos aeroespaciales y médicos.

Desechos de material reducido

Forzar es un proceso altamente eficiente que minimiza los desechos del material. La capacidad de dar forma al metal reduce con precisión la necesidad de un mecanizado extenso, lo que lleva a ahorros de costos y beneficios ambientales. Al optimizar el uso de materiales, los fabricantes pueden reducir sus costos generales de producción y su huella ambiental, lo que hace que forjar una opción atractiva para la fabricación sostenible.

Acabado superficial mejorado

Las aleaciones de titanio forjados a menudo tienen un mejor acabado superficial que otros métodos de fabricación. Esto es particularmente importante en las aplicaciones donde la calidad de la superficie es crítica, como en dispositivos médicos y componentes aeroespaciales. Un acabado superficial superior no solo mejora el atractivo estético del producto final, sino que también mejora el rendimiento al reducir la fricción y el desgaste.

Desafíos para forjar aleaciones de titanio

A pesar de las numerosas ventajas, forjar aleaciones de titanio también presenta desafíos que los fabricantes deben abordar.

Consideraciones de costos

El costo de las aleaciones de titanio es generalmente más alto que el de otros metales, lo que puede afectar el presupuesto general de fabricación. Sin embargo, los beneficios a largo plazo a menudo justifican la inversión inicial. La durabilidad y el rendimiento de los componentes de titanio pueden conducir a costos de mantenimiento más bajos y una mayor vida útil, lo que los convierte en una opción rentable a largo plazo.

Equipo especializado

Forzar aleaciones de titanio requiere equipos especializados y personal calificado. La necesidad de técnicas precisas de control de temperatura y manejo puede aumentar la complejidad de la producción. Los fabricantes deben invertir en tecnologías de forja avanzadas y capacitación para garantizar que su fuerza laboral esté equipada para manejar los desafíos únicos asociados con la falsificación de aleación de titanio.

Riesgos de contaminación

Las aleaciones de titanio son sensibles a la contaminación durante el proceso de forja. Elementos como el oxígeno, el nitrógeno y el hidrógeno pueden afectar negativamente las propiedades del material, lo que requiere medidas de control estrictas. Los fabricantes deben implementar rigurosos procedimientos de control de calidad para minimizar el riesgo de contaminación y garantizar la integridad del producto final.

Tendencias futuras en forja de aleación de titanio

A medida que avanza la tecnología, se espera que la forja de las aleaciones de titanio evolucione. Las innovaciones en los procesos de fabricación, como la fabricación aditiva y las técnicas de forja avanzadas, probablemente mejorarán la eficiencia y las capacidades de la producción de aleación de titanio. La integración de las tecnologías digitales y la automatización también desempeñará un papel importante en la optimización de los procesos de producción.

Esfuerzos de sostenibilidad

Con el creciente énfasis en la sostenibilidad, la industria del titanio está explorando formas de reducir el impacto ambiental. Esto incluye reciclar chatarra de titanio y desarrollar procesos de forja más eficientes en energía. Al adoptar prácticas sostenibles, los fabricantes pueden contribuir a una economía circular y reducir su huella de carbono.

Investigación y desarrollo

La investigación en curso sobre nuevas aleaciones de titanio y técnicas de forja continuará expandiendo las aplicaciones y el rendimiento de estos materiales. Las colaboraciones entre la academia y la industria impulsarán la innovación en este campo. El desarrollo de nuevas aleaciones con propiedades mejoradas abrirá nuevas posibilidades para aplicaciones en entornos exigentes.

Conclusión

Las aleaciones de titanio son materiales excepcionales para la forja, que ofrecen una combinación única de resistencia, liviana y resistencia a la corrosión. Sus aplicaciones abarcan varias industrias, desde dispositivos aeroespaciales hasta dispositivos médicos, destacando su versatilidad e importancia. A medida que avanza la tecnología, la forja de las aleaciones de titanio continuará desempeñando un papel crucial en el avance de las capacidades de fabricación y satisfacer las demandas de las aplicaciones modernas.

Preguntas y respuestas relacionadas

1. ¿Cuáles son las principales ventajas de las aleaciones de titanio?

Las aleaciones de titanio ofrecen altas proporciones de resistencia / peso, excelente resistencia a la corrosión y biocompatibilidad, haciéndolas adecuadas para diversas aplicaciones.

2. ¿Cómo afecta el proceso de forja de las aleaciones de titanio?

La forja mejora las propiedades mecánicas de las aleaciones de titanio al alinear la estructura del grano, lo que resulta en una mayor resistencia y resistencia.

3. ¿Qué industrias usan comúnmente aleaciones de titanio?

Las aleaciones de titanio se usan ampliamente en las industrias aeroespaciales, médicas, automotrices y de petróleo y gas debido a sus propiedades ventajosas.

4. ¿Qué desafíos están asociados con la falsificación de aleaciones de titanio?

Los desafíos incluyen costos más altos, la necesidad de equipos especializados y riesgos de contaminación durante el proceso de falsificación.

5. ¿Cuál es el futuro de la falsificación de aleación de titanio?

El futuro incluye avances en procesos de fabricación, esfuerzos de sostenibilidad e investigación continua sobre nuevas aleaciones y técnicas.