Menu di contenuto

● Comprensione delle leghe di titanio

>> Proprietà delle leghe di titanio

● Il processo di forgiatura delle leghe di titanio

>> Tipi di processi di forgiatura

>> Considerazioni sulla temperatura

● Applicazioni delle leghe di titanio nella forgiatura

>> Industria aerospaziale

>> Campo medico

>> Industria automobilistica

>> Settore petrolifero e del gas

● Vantaggi della forgiatura in leghe di titanio

>> Proprietà meccaniche migliorate

>> Scasso di materiale ridotto

>> Finitura superficiale migliorata

● Sfide nel forgiare leghe di titanio

>> Considerazioni sui costi

>> Attrezzatura specializzata

>> Rischi di contaminazione

● Tendenze future nella forgiatura in lega di titanio

>> Sforzi di sostenibilità

>> Ricerca e sviluppo

● Conclusione

● Domande e risposte correlate

>> 1. Quali sono i principali vantaggi delle leghe di titanio?

>> 2. In che modo il processo di forgiatura influisce sulle leghe di titanio?

>> 3. Quali industrie usano comunemente leghe di titanio?

>> 4. Quali sfide sono associate alla forgiatura delle leghe di titanio?

>> 5. Qual è il futuro della forgiatura in lega di titanio?

Le leghe di titanio hanno acquisito una significativa attenzione in vari settori a causa delle loro proprietà e vantaggi unici. Questo articolo esplora i vantaggi, le applicazioni e le considerazioni sull'uso delle leghe di titanio come materiali di forgiatura. La crescente domanda di materiali leggeri, forti e resistenti alla corrosione ha reso le leghe di titanio una scelta preferita in molte applicazioni ad alte prestazioni.

Comprensione delle leghe di titanio

Le leghe di titanio sono materiali realizzati principalmente in titanio, combinati con altri elementi per migliorare le loro proprietà. Queste leghe sono note per il loro elevato rapporto resistenza-peso, un'eccellente resistenza alla corrosione e la capacità di resistere a temperature estreme. Le leghe di titanio più comuni includono TI-6AL-4V, TI-6AL-2SN-4ZR-2MO e TI-5AL-5V-5MO-3CR, ognuna delle quali offre caratteristiche distinte adatte a diverse applicazioni. L'aggiunta di elementi come l'alluminio, il vanadio e il molibdeno non solo migliora le proprietà meccaniche, ma influenza anche il comportamento della lega durante l'elaborazione e le sue prestazioni in servizio.

Proprietà delle leghe di titanio

Le leghe di titanio possiedono diverse proprietà chiave che le rendono ideali per forgiare applicazioni:

- Alta resistenza: le leghe di titanio presentano una forza notevole, rendendole adatte a applicazioni ad alto stress. La loro resistenza alla trazione può superare quella di molte leghe in acciaio, consentendo la progettazione di componenti più leggeri senza compromettere la sicurezza o le prestazioni.

- Lightweight: rispetto all'acciaio e ad altri metalli, le leghe di titanio sono significativamente più leggere, il che è cruciale in settori come aerospaziale e automobilistico. Questa riduzione del peso contribuisce a migliorare l'efficienza del carburante e le prestazioni nei veicoli e negli aeromobili.

- Resistenza alla corrosione: queste leghe sono altamente resistenti alla corrosione, in particolare in ambienti difficili, che estendono la durata della vita dei componenti. Questa proprietà è particolarmente vantaggiosa nelle applicazioni di elaborazione marina e chimica in cui è comune l'esposizione a sostanze corrosive.

- Biocompatibilità: le leghe di titanio sono biocompatibili, rendendole adatte a applicazioni mediche, come impianti e strumenti chirurgici. La loro compatibilità con il tessuto umano riduce il rischio di rifiuto e promuove la guarigione, rendendoli una scelta standard negli interventi ortopedici e dentali.

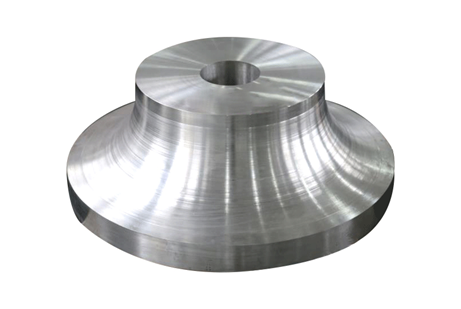

Il processo di forgiatura delle leghe di titanio

La forgiatura è un processo di produzione che prevede la modellatura del metallo utilizzando forze di compressione localizzate. La forgiatura delle leghe di titanio richiede tecniche e considerazioni specifiche per garantire che le proprietà desiderate siano raggiunte. Il processo può influenzare significativamente la microstruttura e le proprietà meccaniche del prodotto finale, rendendo essenziale controllare vari parametri durante la forgiatura.

Tipi di processi di forgiatura

Esistono diversi processi di forgiatura utilizzati per le leghe di titanio, tra cui:

- Forging aperto: questo processo prevede la deformazione del metallo tra due stampi piatti. È adatto a grandi componenti e consente una modellatura significativa. La forgiatura aperta è spesso utilizzata per produrre forme grandi e semplici e può ospitare varie dimensioni delle leghe di titanio.

- Forging a cera chiusa: in questo metodo, il metallo è posto in un dado che contiene la forma del prodotto finale. Questo processo è più preciso e viene utilizzato per parti più piccole e intricate. La forgiatura a dieta chiusa consente un migliore controllo sulle dimensioni e sulla finitura superficiale, rendendolo ideale per applicazioni ad alte prestazioni.

- Forging isotermico: questa tecnica avanzata prevede il mantenimento della temperatura del metallo durante il processo di forgiatura, che aiuta a ridurre il rischio di difetti e migliora le proprietà meccaniche del prodotto finale. La forgiatura isotermica è particolarmente benefica per le forme complesse e le applicazioni ad alte prestazioni, in quanto riduce al minimo i gradienti termici e migliora il flusso del materiale.

Considerazioni sulla temperatura

La temperatura alla quale sono forgiate le leghe di titanio è fondamentale. Le temperature di forgiatura vanno in genere da 800 ° C a 1.200 ° C, a seconda della lega specifica e delle proprietà desiderate. Mantenere la temperatura corretta è essenziale per evitare problemi come la fragilità o la deformazione inadeguata. La temperatura influenza anche le caratteristiche di flusso della lega, influenzando la facilità di modellatura e le proprietà meccaniche finali.

Applicazioni delle leghe di titanio nella forgiatura

Le leghe di titanio sono utilizzate in vari settori a causa delle loro proprietà vantaggiose. Alcune applicazioni notevoli includono:

Industria aerospaziale

Nel settore aerospaziale, le leghe di titanio vengono utilizzate per componenti come cornici di aeromobili, parti del motore e carrello di atterraggio. La loro natura leggera e l'alta resistenza li rendono ideali per ridurre il peso complessivo dell'aeromobile mantenendo l'integrità strutturale. L'uso di leghe di titanio nelle applicazioni aerospaziali contribuisce a migliorare l'efficienza e le prestazioni del carburante, rendendoli un materiale critico nella moderna progettazione di aeromobili.

Campo medico

Le leghe di titanio sono ampiamente utilizzate negli impianti e nei dispositivi medici a causa della loro biocompatibilità e resistenza alla corrosione. Si trovano comunemente in impianti ortopedici, impianti dentali e strumenti chirurgici. La capacità del titanio di integrarsi con il tessuto osseo migliora il successo degli impianti, mentre la sua resistenza alla corrosione garantisce la longevità nel corpo, rendendolo una scelta preferita per varie applicazioni mediche.

Industria automobilistica

L'industria automobilistica beneficia di leghe di titanio nei veicoli ad alte prestazioni. I componenti come i sistemi di scarico, le aste di collegamento e le parti di sospensione sono spesso realizzati in titanio per migliorare le prestazioni e ridurre il peso. L'uso di leghe di titanio nelle applicazioni automobilistiche non solo migliora le prestazioni, ma contribuisce anche all'efficienza del carburante e alla riduzione delle emissioni, allineandosi con la spinta del settore per la sostenibilità.

Settore petrolifero e del gas

Nell'industria petrolifera e del gas, le leghe di titanio vengono utilizzate per i componenti esposti a ambienti duri, come attrezzature per perforazione offshore e gasdotti. La loro resistenza alla corrosione garantisce la longevità e l'affidabilità in queste applicazioni. La capacità di resistere a condizioni estreme, tra cui alte pressioni e ambienti corrosivi, rende le leghe di titanio essenziali per mantenere l'integrità delle infrastrutture critiche nel settore del petrolio e del gas.

Vantaggi della forgiatura in leghe di titanio

La forgiatura delle leghe di titanio offre numerosi vantaggi rispetto ad altri processi di produzione:

Proprietà meccaniche migliorate

I componenti forgiati in titanio presentano proprietà meccaniche superiori rispetto alle parti fusi o lavorate. Il processo di forgiatura allinea la struttura a grana del metallo, con conseguente miglioramento della forza e della tenacità. Questo miglioramento nelle proprietà meccaniche è cruciale per le applicazioni in cui le prestazioni e l'affidabilità sono fondamentali, come nei dispositivi aerospaziali e medici.

Scasso di materiale ridotto

La forgiatura è un processo altamente efficiente che riduce al minimo i rifiuti dei materiali. La capacità di modellare il metallo riduce con precisione la necessità di una grande lavorazione, portando a risparmi sui costi e benefici ambientali. Ottimizzando l'utilizzo dei materiali, i produttori possono ridurre i costi di produzione complessivi e l'impronta ambientale, rendendo la formazione di un'opzione interessante per la produzione sostenibile.

Finitura superficiale migliorata

Le leghe forgiate di titanio hanno spesso una finitura superficiale migliore rispetto ad altri metodi di produzione. Ciò è particolarmente importante nelle applicazioni in cui la qualità della superficie è fondamentale, come nei dispositivi medici e nei componenti aerospaziali. Una finitura superficiale superiore non solo migliora il fascino estetico del prodotto finale, ma migliora anche le prestazioni riducendo l'attrito e l'usura.

Sfide nel forgiare leghe di titanio

Nonostante i numerosi vantaggi, la forgiatura delle leghe di titanio presenta anche sfide che i produttori devono affrontare.

Considerazioni sui costi

Il costo delle leghe di titanio è generalmente superiore a quello di altri metalli, il che può influire sul budget di produzione complessivo. Tuttavia, i benefici a lungo termine spesso giustificano l'investimento iniziale. La durata e le prestazioni dei componenti del titanio possono portare a minori costi di manutenzione e durata di servizio più lunga, rendendoli una scelta economica a lungo termine.

Attrezzatura specializzata

La forgiatura delle leghe di titanio richiede attrezzature specializzate e personale qualificato. La necessità di tecniche precise di controllo e gestione della temperatura può aumentare la complessità della produzione. I produttori devono investire in tecnologie e formazione di forgiatura avanzate per garantire che la loro forza lavoro sia attrezzata per gestire le sfide uniche associate alla forgiatura in lega di titanio.

Rischi di contaminazione

Le leghe di titanio sono sensibili alla contaminazione durante il processo di forgiatura. Elementi come ossigeno, azoto e idrogeno possono influire negativamente sulle proprietà del materiale, richiedendo rigorose misure di controllo. I produttori devono implementare rigorose procedure di controllo della qualità per ridurre al minimo il rischio di contaminazione e garantire l'integrità del prodotto finale.

Tendenze future nella forgiatura in lega di titanio

Con l'avanzare della tecnologia, la forgiatura delle leghe di titanio dovrebbe evolversi. Le innovazioni nei processi di produzione, come la produzione additiva e le tecniche di forgiatura avanzate, miglioreranno probabilmente l'efficienza e le capacità della produzione in lega di titanio. L'integrazione delle tecnologie digitali e dell'automazione svolgerà anche un ruolo significativo nell'ottimizzazione dei processi di produzione.

Sforzi di sostenibilità

Con una crescente enfasi sulla sostenibilità, l'industria del titanio sta esplorando i modi per ridurre l'impatto ambientale. Ciò include il riciclaggio di rottami di titanio e lo sviluppo di processi di forgiatura più efficienti dal punto di vista energetico. Adottando pratiche sostenibili, i produttori possono contribuire a un'economia circolare e ridurre la loro impronta di carbonio.

Ricerca e sviluppo

La ricerca in corso su nuove leghe di titanio e tecniche di forgiatura continueranno ad espandere le applicazioni e le prestazioni di questi materiali. Le collaborazioni tra accademia e industria guideranno l'innovazione in questo campo. Lo sviluppo di nuove leghe con proprietà migliorate aprirà nuove possibilità per le applicazioni in ambienti esigenti.

Conclusione

Le leghe di titanio sono materiali eccezionali per la forgiatura, che offrono una combinazione unica di resistenza, leggera e resistenza alla corrosione. Le loro applicazioni abbracciano vari settori, dall'aerospaziale ai dispositivi medici, evidenziando la loro versatilità e importanza. Man mano che la tecnologia avanza, la forgiatura delle leghe di titanio continuerà a svolgere un ruolo cruciale nel far avanzare le capacità di produzione e nel soddisfare le esigenze di applicazioni moderne.

Domande e risposte correlate

1. Quali sono i principali vantaggi delle leghe di titanio?

Le leghe di titanio offrono elevati rapporti di forza a peso, eccellente resistenza alla corrosione e biocompatibilità, rendendole adatte a varie applicazioni.

2. In che modo il processo di forgiatura influisce sulle leghe di titanio?

La forgiatura migliora le proprietà meccaniche delle leghe di titanio allineando la struttura del grano, con conseguente miglioramento della forza e della tenacità.

3. Quali industrie usano comunemente leghe di titanio?

Le leghe di titanio sono ampiamente utilizzate nelle industrie aerospaziali, mediche, automobilistiche e petrolifere e del gas a causa delle loro proprietà vantaggiose.

4. Quali sfide sono associate alla forgiatura delle leghe di titanio?

Le sfide includono costi più elevati, necessità di attrezzature specializzate e rischi di contaminazione durante il processo di forgiatura.

5. Qual è il futuro della forgiatura in lega di titanio?

Il futuro include i progressi nei processi di produzione, gli sforzi di sostenibilità e la ricerca in corso su nuove leghe e tecniche.