Menú de contenido

● Comprender los tubos de titanio y su importancia

>> Las propiedades únicas del titanio

>> La importancia del tamaño adecuado

● Decodificación de tamaños de tubo de titanio

>> Diámetro exterior (OD)

>> Espesor de la pared

>> Diámetro interior (ID)

>> Longitud

● Procesos de fabricación y su impacto en los tamaños de tubo de titanio

>> Tubos de titanio sin costura

>> Tubos de titanio soldados

● Tamaños de tubo de titanio para diversas industrias

>> Industria aeroespacial

>> Industria de procesamiento químico

>> Industria de petróleo y gas

>> Industria médica

● Factores que influyen en la selección de tamaños de tubo de titanio

>> Calificaciones de presión

>> Consideraciones de temperatura

>> Asignación de corrosión

>> Requisitos de flujo

>> Restricciones de peso

● Estándares y especificaciones para tamaños de tubo de titanio

>> Estándares ASTM

>> Estándares ASME

>> Normas aeroespaciales

● Desafíos en la selección del tamaño del tubo de titanio

>> Balanceando el rendimiento y el costo

>> Disponibilidad de tamaños no estándar

>> Compatibilidad con los sistemas existentes

● Tendencias futuras en tamaños de tubo de titanio

>> Miniaturización

>> Técnicas de fabricación avanzadas

>> Tubos de titanio compuestos

● Conclusión

Comprender los tubos de titanio y su importancia

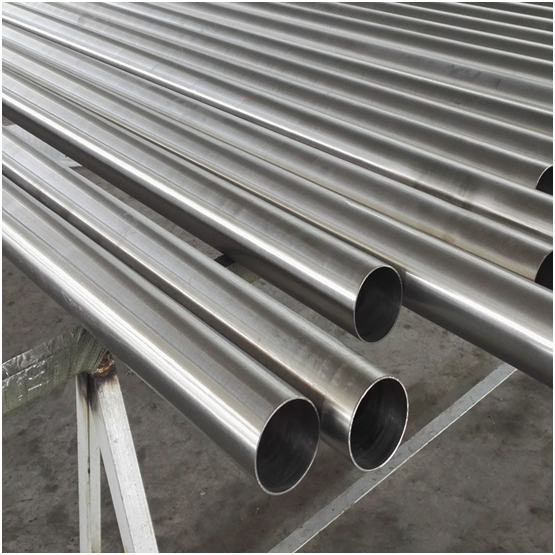

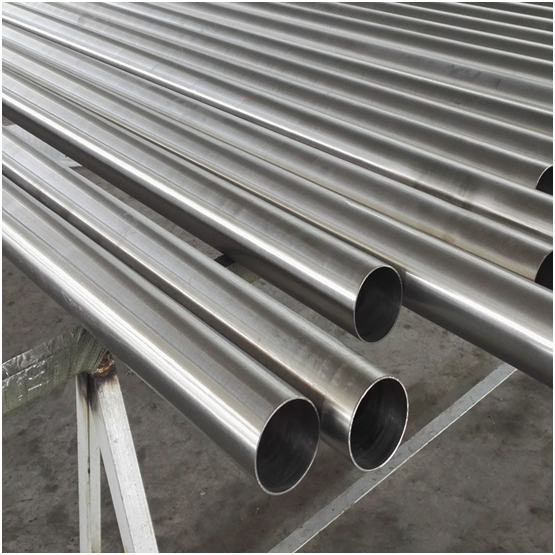

Los tubos de titanio se han convertido en una parte integral de varias industrias debido a sus propiedades y versatilidad excepcionales. Estas estructuras cilíndricas, hechas de uno de los metales más fuertes y resistentes a la corrosión en la Tierra, juegan un papel crucial en numerosas aplicaciones. Desde el procesamiento aeroespacial hasta los químicos, los tubos de titanio son los héroes no reconocidos de la ingeniería moderna. Pero, ¿qué hace que los tamaños de tubo de titanio sean tan importantes y cómo navegamos por el complejo mundo de especificaciones y aplicaciones?

Las propiedades únicas del titanio

El titanio es reconocido por su notable relación de fuerza / peso, lo que lo convierte en un material ideal para aplicaciones donde la reducción de peso es crítica. Esta característica es particularmente valiosa en la industria aeroespacial, donde cada gramo importa. Además, la excelente resistencia a la corrosión del titanio le permite resistir ambientes hostiles, incluida la exposición al agua de mar y varios productos químicos.

La importancia del tamaño adecuado

Seleccionar los tamaños de tubo de titanio apropiados no es simplemente una cuestión de estética o conveniencia; Es un factor crítico que afecta directamente el rendimiento, la seguridad y la eficiencia de los sistemas en los que se emplean estos tubos. Ya sea para sistemas hidráulicos en aviones o intercambiadores de calor en plantas industriales, el tamaño correcto garantiza un flujo óptimo, resistencia a la presión e integridad general del sistema.

Decodificación de tamaños de tubo de titanio

Al discutir los tamaños de tubo de titanio, debemos considerar varias dimensiones y especificaciones clave. Comprender estos parámetros es esencial para ingenieros, diseñadores y especialistas en adquisiciones que trabajan con tubos de titanio.

Diámetro exterior (OD)

El diámetro exterior es una de las mediciones más fundamentales de un tubo de titanio. Representa la distancia a través de la sección transversal circular del tubo de un borde exterior al otro. Los tubos de titanio están disponibles en una amplia gama de ODS, que generalmente comienzan desde tan pequeños como 9.53 mm (3/8 de pulgada) y suben a 38.1 mm (1½ pulgadas) o incluso más grande para aplicaciones especializadas.

Espesor de la pared

El grosor de la pared es otra dimensión crucial que afecta significativamente las características de rendimiento del tubo. Se refiere a la distancia entre la superficie externa y la superficie interna del tubo. Los tubos de titanio pueden tener espesores de pared que van desde tan delgados desde 0.7 mm (0.0275 pulgadas) hasta 5 mm (0.1968 pulgadas) o más, dependiendo de los requisitos específicos de la aplicación.

Diámetro interior (ID)

El diámetro interior es la distancia a través del interior hueco del tubo. Si bien no siempre se especifica directamente, se puede calcular restando el doble del espesor de la pared del diámetro exterior. La ID es particularmente importante al considerar las tasas de flujo y las caídas de presión en las aplicaciones de transporte de fluidos.

Longitud

Los tubos de titanio se suministran típicamente en longitudes rectas o como tubos U-bent. La longitud de los tubos rectos puede variar según las capacidades de fabricación y las limitaciones de transporte. Los tubos U-bent a menudo están hechos a medida para adaptarse a diseños específicos de intercambiadores de calor.

Procesos de fabricación y su impacto en los tamaños de tubo de titanio

El método utilizado para fabricar tubos de titanio puede influir en los tamaños disponibles y las propiedades generales del tubo. Se emplean dos procesos de fabricación principales: producción de tubos sin costuras y soldadas.

Tubos de titanio sin costura

Los tubos de titanio sin costura se fabrican a partir de billets sólidos a través de un proceso de extrusión en caliente seguido de trabajo en frío. Este método produce tubos con propiedades uniformes alrededor de la circunferencia y a lo largo de la longitud. A menudo se prefieren los tubos sin costuras para aplicaciones de alta presión y donde se requiere el más alto nivel de integridad.

Tubos de titanio soldados

Los tubos de titanio soldados se realizan formando láminas de titanio plano en forma cilíndrica y soldando la costura. Las técnicas avanzadas de soldadura, como la soldadura automática de arco, aseguran juntas de alta calidad. Los tubos soldados a menudo se pueden producir en diámetros más grandes y espesores de pared más delgados en comparación con los tubos sin costuras.

Tamaños de tubo de titanio para diversas industrias

Las diferentes industrias tienen diferentes requisitos para los tamaños de tubo de titanio, impulsadas por sus aplicaciones específicas y condiciones de operación.

Industria aeroespacial

En el sector aeroespacial, los tubos de titanio se usan ampliamente en sistemas hidráulicos, componentes del motor y elementos estructurales. Los tamaños generalmente van desde tubos de diámetro pequeño para líneas hidráulicas hasta tubos más grandes para estructuras de fuselaje. El énfasis a menudo está en minimizar el peso mientras se mantiene la fuerza, lo que lleva al uso de tubos de paredes delgadas siempre que sea posible.

Industria de procesamiento químico

Las plantas de procesamiento químico utilizan tubos de titanio en intercambiadores de calor, condensadores y evaporadores. Aquí, los tamaños pueden variar significativamente en función de los requisitos específicos del proceso. Se pueden usar tubos de mayor diámetro en los intercambiadores de calor con cáscara y tubo, mientras que los diámetros más pequeños son comunes en los diseños de intercambiadores de calor compactos.

Industria de petróleo y gas

La industria del petróleo y el gas emplea tubos de titanio en aplicaciones en alta mar, donde la resistencia a la corrosión es primordial. Los tamaños de los tubos en este sector pueden variar desde tubos de diámetro pequeño para instrumentación hasta tuberías de mayor diámetro para transportar fluidos corrosivos.

Industria médica

En aplicaciones médicas, los tubos de titanio se utilizan para implantes e instrumentos quirúrgicos. Estas aplicaciones a menudo requieren tubos precisos de diámetro pequeño con tolerancias extremadamente ajustadas.

Factores que influyen en la selección de tamaños de tubo de titanio

Elegir el tamaño del tubo de titanio derecho implica considerar múltiples factores que van más allá de las dimensiones.

Calificaciones de presión

La presión de funcionamiento del sistema es un factor crítico para determinar el tamaño del tubo y el grosor de la pared apropiado. Las presiones más altas generalmente requieren paredes más gruesas o diámetros más pequeños para garantizar la seguridad y la longevidad.

Consideraciones de temperatura

Las propiedades de titanio pueden cambiar con la temperatura. El rango de temperatura de funcionamiento previsto debe considerarse al seleccionar los tamaños de los tubos, ya que puede afectar la resistencia y la estabilidad dimensional del material.

Asignación de corrosión

En entornos corrosivos, puede ser necesario especificar un grosor de pared más grande para tener en cuenta la posible pérdida de material con el tiempo. Esta asignación de corrosión garantiza que el tubo mantenga su integridad a lo largo de su vida útil prevista.

Requisitos de flujo

Para las aplicaciones que involucran el transporte de fluidos, el diámetro interno del tubo debe tener el tamaño adecuado para lograr los caudales deseados al tiempo que minimiza las caídas de presión.

Restricciones de peso

En aplicaciones sensibles al peso, como el aeroespacial, el objetivo a menudo es utilizar el tamaño del tubo más pequeño posible que cumpla con los requisitos de rendimiento para minimizar el peso total.

Estándares y especificaciones para tamaños de tubo de titanio

Varios estándares de la industria rigen la producción y la especificación de los tubos de titanio, asegurando la consistencia y la confiabilidad entre los fabricantes.

Estándares ASTM

La Sociedad Americana de Pruebas y Materiales (ASTM) ha desarrollado varios estándares relevantes para el tubo de titanio, incluido ASTM B338, que cubre tubos de aleación de titanio y titanio sin costura y soldado para condensadores e intercambiadores de calor.

Estándares ASME

La Sociedad Americana de Ingenieros Mecánicos (ASME) también proporciona estándares para tubos de titanio, como ASME SB-338, que a menudo se usa en aplicaciones de recipientes a presión.

Normas aeroespaciales

La industria aeroespacial tiene su propio conjunto de estándares para el tubo de titanio, incluidos los establecidos por la Sociedad de Ingenieros Automotrices (SAE) y el Instituto Americano de Aeronáutica y Astronautia (AIAA).

Desafíos en la selección del tamaño del tubo de titanio

Seleccionar el tamaño óptimo del tubo de titanio puede presentar varios desafíos que los ingenieros y diseñadores deben navegar.

Balanceando el rendimiento y el costo

El titanio es un material relativamente caro, y los tamaños de tubo más grandes o las paredes más gruesas pueden afectar significativamente los costos del proyecto. Encontrar el equilibrio correcto entre los requisitos de rendimiento y las limitaciones presupuestarias es a menudo un proceso delicado.

Disponibilidad de tamaños no estándar

Si bien muchos tamaños estándar están fácilmente disponibles, los tamaños personalizados o no estándar pueden tener tiempos de entrega más largos o requerir cantidades mínimas de pedidos, afectando los plazos y costos del proyecto.

Compatibilidad con los sistemas existentes

Al adaptar o expandir los sistemas existentes, los nuevos tubos de titanio deben ser compatibles con los tamaños y especificaciones de la infraestructura actual, lo que puede limitar las opciones de tamaño.

Tendencias futuras en tamaños de tubo de titanio

A medida que surgen la tecnología y surgen nuevas aplicaciones, podemos esperar ver las tendencias en evolución en los tamaños de los tubos de titanio y los procesos de fabricación.

Miniaturización

En industrias como la electrónica y los dispositivos médicos, existe una creciente demanda de tubos de titanio cada vez más pequeños, lo que empuja los límites de las capacidades de fabricación.

Técnicas de fabricación avanzadas

Las tecnologías emergentes, como la fabricación de aditivos (impresión 3D) pueden permitir la producción de tubos de titanio con geometrías complejas y tamaños personalizados que antes no eran prácticos o imposibles de fabricar.

Tubos de titanio compuestos

La investigación sobre los compuestos de matriz de titanio puede conducir a nuevos tipos de tubos con propiedades mejoradas, alterando potencialmente el panorama de los tamaños y especificaciones disponibles.

Conclusión

El mundo de El tamaño del tubo de titanio es complejo y multifacético, lo que requiere una comprensión profunda de las propiedades del material, los procesos de fabricación y los requisitos específicos de la aplicación. Al considerar cuidadosamente factores como el diámetro exterior, el grosor de la pared y la longitud, junto con los estándares de la industria y los parámetros operativos, los ingenieros y diseñadores pueden seleccionar los tamaños óptimos de tubo de titanio para sus proyectos. A medida que la tecnología continúa avanzando, podemos esperar ver una precisión y personalización aún mayor en los tubos de titanio, abriendo nuevas posibilidades en varias industrias.