Menu de conteúdo

● Entendendo os tubos de titânio e sua importância

>> As propriedades únicas do titânio

>> O significado do dimensionamento adequado

● Decodificando tamanhos de tubo de titânio

>> Diâmetro externo (OD)

>> Espessura da parede

>> Diâmetro interno (id)

>> Comprimento

● Processos de fabricação e seu impacto nos tamanhos dos tubos de titânio

>> Tubos de titânio sem costura

>> Tubos de titânio soldados

● Tamanhos de tubo de titânio para várias indústrias

>> Indústria aeroespacial

>> Indústria de processamento químico

>> Indústria de petróleo e gás

>> Indústria médica

● Fatores que influenciam a seleção de tamanhos de tubos de titânio

>> Classificações de pressão

>> Considerações de temperatura

>> Subsídio de corrosão

>> Requisitos de fluxo

>> Restrições de peso

● Padrões e especificações para tamanhos de tubos de titânio

>> Padrões ASTM

>> Padrões ASME

>> Padrões aeroespaciais

● Desafios na seleção do tamanho do tubo de titânio

>> Equilibrando desempenho e custo

>> Disponibilidade de tamanhos não padrão

>> Compatibilidade com sistemas existentes

● Tendências futuras em tamanhos de tubo de titânio

>> Miniaturização

>> Técnicas avançadas de fabricação

>> Tubos de titânio compostos

● Conclusão

Entendendo os tubos de titânio e sua importância

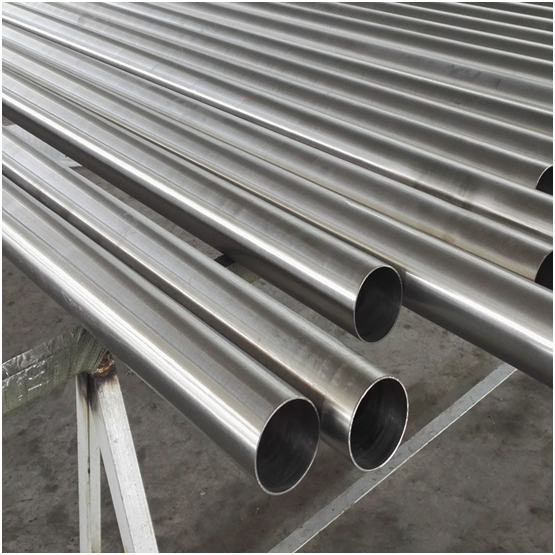

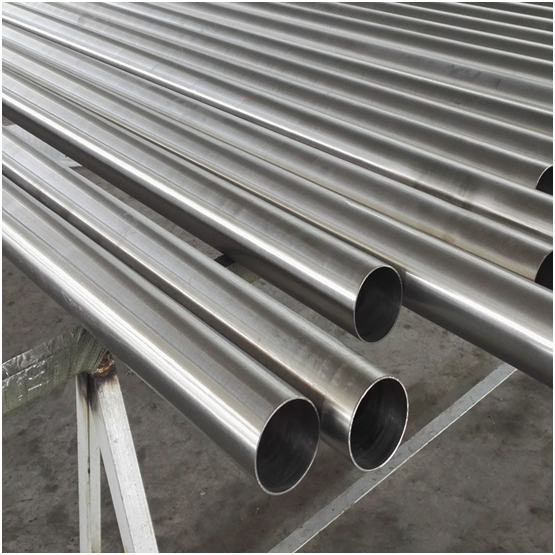

Os tubos de titânio tornaram -se parte integrante de várias indústrias devido às suas propriedades e versatilidade excepcionais. Essas estruturas cilíndricas, feitas de um dos metais mais fortes e mais resistentes à corrosão do mundo, desempenham um papel crucial em inúmeras aplicações. Do aeroespacial ao processamento químico, os tubos de titânio são os heróis desconhecidos da engenharia moderna. Mas o que torna os tamanhos dos tubos de titânio tão importantes e como navegamos no mundo complexo das especificações e aplicações?

As propriedades únicas do titânio

O titânio é conhecido por sua notável relação força / peso, tornando-o um material ideal para aplicações em que a redução de peso é crítica. Essa característica é particularmente valiosa na indústria aeroespacial, onde cada grama é importante. Além disso, a excelente resistência à corrosão do titânio permite que ele suporta ambientes severos, incluindo a exposição à água do mar e vários produtos químicos.

O significado do dimensionamento adequado

Selecionar os tamanhos apropriados de tubos de titânio não é apenas uma questão de estética ou conveniência; É um fator crítico que afeta diretamente o desempenho, a segurança e a eficiência dos sistemas em que esses tubos são empregados. Seja para sistemas hidráulicos em aeronaves ou trocadores de calor em plantas industriais, o tamanho certo garante fluxo ideal, resistência à pressão e integridade geral do sistema.

Decodificando tamanhos de tubo de titânio

Ao discutir o tamanho do tubo de titânio, devemos considerar várias dimensões e especificações importantes. Compreender esses parâmetros é essencial para engenheiros, designers e especialistas em compras que trabalham com tubos de titânio.

Diâmetro externo (OD)

O diâmetro externo é uma das medições mais fundamentais de um tubo de titânio. Representa a distância através da seção transversal circular do tubo de uma borda externa para a outra. Os tubos de titânio estão disponíveis em uma ampla gama de ODs, normalmente começando de apenas 9,53 mm (3/8 de polegada) e subindo até 38,1 mm (1½ polegadas) ou até maiores para aplicações especializadas.

Espessura da parede

A espessura da parede é outra dimensão crucial que afeta significativamente as características de desempenho do tubo. Refere -se à distância entre a superfície externa e a superfície interna do tubo. Os tubos de titânio podem ter espessuras de parede que variam de tão fino quanto 0,7 mm (0,0275 polegadas) a tão espesso quanto 5 mm (0,1968 polegadas) ou mais, dependendo dos requisitos específicos da aplicação.

Diâmetro interno (id)

O diâmetro interno é a distância do interior oco do tubo. Embora nem sempre especificado diretamente, ele pode ser calculado subtraindo o dobro da espessura da parede do diâmetro externo. O ID é particularmente importante ao considerar as taxas de fluxo e as quedas de pressão nas aplicações de transporte de fluidos.

Comprimento

Os tubos de titânio são normalmente fornecidos em comprimentos retos ou como tubos em U. O comprimento dos tubos retos pode variar com base nas capacidades de fabricação e limitações de transporte. Os tubos em U geralmente são feitos sob medida para se ajustarem a projetos específicos de trocadores de calor.

Processos de fabricação e seu impacto nos tamanhos dos tubos de titânio

O método usado para fabricar tubos de titânio pode influenciar os tamanhos disponíveis e as propriedades gerais do tubo. Dois processos primários de fabricação são empregados: produção de tubo sem costura e soldada.

Tubos de titânio sem costura

Os tubos de titânio sem costura são fabricados a partir de tarugos sólidos através de um processo de extrusão quente, seguida de trabalho frio. Este método produz tubos com propriedades uniformes ao redor da circunferência e ao longo do comprimento. Os tubos sem costura são frequentemente preferidos para aplicações de alta pressão e onde o nível mais alto de integridade é necessário.

Tubos de titânio soldados

Os tubos de titânio soldados são feitos formando folhas planas de titânio em forma cilíndrica e soldando a costura. Técnicas avançadas de soldagem, como soldagem automática de arco, garantem juntas de alta qualidade. Os tubos soldados geralmente podem ser produzidos em diâmetros maiores e espessuras de parede mais finas em comparação com tubos sem costura.

Tamanhos de tubo de titânio para várias indústrias

Diferentes indústrias têm requisitos variados para tamanhos de tubos de titânio, impulsionados por suas aplicações específicas e condições operacionais.

Indústria aeroespacial

No setor aeroespacial, os tubos de titânio são amplamente utilizados em sistemas hidráulicos, componentes do motor e elementos estruturais. Os tamanhos normalmente variam de tubos de pequeno diâmetro para linhas hidráulicas a tubos maiores para estruturas de estrutura de aeronaves. A ênfase é frequentemente em minimizar o peso, mantendo a força, levando ao uso de tubos de paredes finas sempre que possível.

Indústria de processamento químico

As plantas de processamento químico utilizam tubos de titânio em trocadores de calor, condensadores e evaporadores. Aqui, os tamanhos podem variar significativamente com base nos requisitos de processo específicos. Tubos de diâmetro maior podem ser usados em trocadores de calor de casca e tubo, enquanto os diâmetros menores são comuns em projetos de trocadores de calor compactos.

Indústria de petróleo e gás

A indústria de petróleo e gás emprega tubos de titânio em aplicações offshore, onde a resistência à corrosão é fundamental. Os tamanhos dos tubos neste setor podem variar de tubos de pequeno diâmetro para instrumentação a tubos de maior diâmetro para o transporte de fluidos corrosivos.

Indústria médica

Em aplicações médicas, os tubos de titânio são usados para implantes e instrumentos cirúrgicos. Essas aplicações geralmente requerem tubos precisos e de pequeno diâmetro, com tolerâncias extremamente apertadas.

Fatores que influenciam a seleção de tamanhos de tubos de titânio

A escolha do tamanho certo do tubo de titânio envolve considerar vários fatores que vão além de apenas dimensões.

Classificações de pressão

A pressão operacional do sistema é um fator crítico na determinação do tamanho apropriado do tubo e da espessura da parede. As pressões mais altas geralmente requerem paredes mais grossas ou diâmetros menores para garantir segurança e longevidade.

Considerações de temperatura

As propriedades do titânio podem mudar com a temperatura. A faixa de temperatura operacional pretendida deve ser considerada ao selecionar tamanhos de tubo, pois pode afetar a força e a estabilidade dimensional do material.

Subsídio de corrosão

Em ambientes corrosivos, pode ser necessário especificar uma espessura de parede maior para explicar a potencial perda de material ao longo do tempo. Esse subsídio de corrosão garante que o tubo mantenha sua integridade ao longo da vida pretendida do serviço.

Requisitos de fluxo

Para aplicações envolvendo transporte de fluidos, o diâmetro interno do tubo deve ser dimensionado adequadamente para atingir as taxas de fluxo desejadas, minimizando as quedas de pressão.

Restrições de peso

Em aplicações sensíveis ao peso, como aeroespacial, o objetivo é frequentemente usar o menor tamanho possível do tubo que atende aos requisitos de desempenho para minimizar o peso geral.

Padrões e especificações para tamanhos de tubos de titânio

Vários padrões do setor governam a produção e a especificação de tubos de titânio, garantindo consistência e confiabilidade entre os fabricantes.

Padrões ASTM

A Sociedade Americana de Testes e Materiais (ASTM) desenvolveu vários padrões relevantes para a tubulação de titânio, incluindo ASTM B338, que cobre tubos de liga de titânio e titânio e titânio e trocadores de calor.

Padrões ASME

A Sociedade Americana de Engenheiros Mecânicos (ASME) também fornece padrões para tubos de titânio, como o ASME SB-338, que é frequentemente usado em aplicações de vasos de pressão.

Padrões aeroespaciais

A indústria aeroespacial possui seu próprio conjunto de padrões para tubos de titânio, incluindo os definidos pela Society of Automotive Engineers (SAE) e pelo Instituto Americano de Aeronáutica e Astronáutica (AIAA).

Desafios na seleção do tamanho do tubo de titânio

A seleção do tamanho ideal do tubo de titânio pode apresentar vários desafios que os engenheiros e designers devem navegar.

Equilibrando desempenho e custo

O titânio é um material relativamente caro, e tamanhos maiores de tubos ou paredes mais espessas podem afetar significativamente os custos do projeto. Encontrar o equilíbrio certo entre os requisitos de desempenho e as restrições orçamentárias geralmente é um processo delicado.

Disponibilidade de tamanhos não padrão

Embora muitos tamanhos padrão estejam prontamente disponíveis, tamanhos personalizados ou não padrão podem ter tempo de entrega mais longos ou exigir quantidades mínimas de pedidos, afetando os cronogramas e custos do projeto.

Compatibilidade com sistemas existentes

Ao adaptar ou expandir os sistemas existentes, novos tubos de titânio devem ser compatíveis com os tamanhos e especificações da infraestrutura atual, que podem limitar as opções de tamanho.

Tendências futuras em tamanhos de tubo de titânio

À medida que surgem os avanços da tecnologia e as novas aplicações, podemos esperar ver tendências em evolução nos tamanhos dos tubos de titânio e nos processos de fabricação.

Miniaturização

Em indústrias como eletrônicos e dispositivos médicos, há uma demanda crescente por tubos de titânio cada vez mais menores, ultrapassando os limites das capacidades de fabricação.

Técnicas avançadas de fabricação

Tecnologias emergentes, como fabricação aditiva (impressão 3D), podem permitir a produção de tubos de titânio com geometrias complexas e tamanhos personalizados que antes eram impraticáveis ou impossíveis de fabricar.

Tubos de titânio compostos

Pesquisas sobre compósitos de matriz de titânio podem levar a novos tipos de tubos com propriedades aprimoradas, potencialmente alterando a paisagem dos tamanhos e especificações disponíveis.

Conclusão

O mundo de Os tamanhos dos tubos de titânio são complexos e multifacetados, exigindo uma profunda compreensão das propriedades do material, processos de fabricação e requisitos específicos de aplicação. Ao considerar cuidadosamente fatores como diâmetro externo, espessura da parede e comprimento, juntamente com os padrões da indústria e os parâmetros operacionais, engenheiros e designers podem selecionar os tamanhos ideais de tubos de titânio para seus projetos. À medida que a tecnologia continua avançando, podemos esperar ver uma precisão e personalização ainda maiores na tubulação de titânio, abrindo novas possibilidades em vários setores.