Menú de contenido

● Comprender el titanio y sus aleaciones

>> Propiedades clave del titanio

● El proceso de fabricación de las barras roscadas de titanio

>> 1. Preparación de materia prima

>> 2. Melto y aleación

>> 3. Formando las barras

>> 4. Enhebrado

>> 5. Tratamiento térmico

>> 6. Acabado superficial

● Control y pruebas de calidad

● Aplicaciones de barras enhebradas de titanio

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las ventajas de usar barras roscadas de titanio sobre el acero?

>> 2. ¿Cómo afecta el proceso de tratamiento térmico a las barras roscadas de titanio?

>> 3. ¿Qué industrias usan comúnmente barras de titanio enhebrados?

>> 4. ¿Se pueden reciclar las barras roscadas de titanio?

>> 5. ¿Cuál es la vida útil típica de las barras roscadas de titanio?

Las barras roscadas de titanio son componentes esenciales en diversas industrias, incluidas aplicaciones aeroespaciales, automotrices y marinas, debido a su relación de resistencia / peso excepcional y resistencia a la corrosión. Este artículo profundiza en los procesos de fabricación de barras roscadas de titanio, centrándose en las chniques de TE que garantizan una resistencia y rendimiento óptimos.

Comprender el titanio y sus aleaciones

El titanio es un metal de transición conocido por su alta resistencia, baja densidad y excelente resistencia a la corrosión. La aleación de titanio más utilizada para barras roscadas es el titanio de grado 5 (TI-6Al-4V), que consta de 90% de titanio, 6% de aluminio y 4% de vanadio. Esta aleación es favorecida por sus propiedades mecánicas superiores, lo que la hace cuatro veces más fuerte que el acero inoxidable, al tiempo que es significativamente más ligero. La combinación única de aluminio y vanadio en esta aleación mejora su resistencia y estabilidad a temperaturas elevadas, lo que lo hace adecuado para aplicaciones de alto rendimiento.

Propiedades clave del titanio

-Relación alta de resistencia / peso: la fuerza del titanio es comparable a la del acero, pero es mucho más ligero, lo que lo hace ideal para aplicaciones donde el peso es un factor crítico. Esta propiedad es particularmente ventajosa en la ingeniería aeroespacial, donde la reducción del peso puede conducir a un ahorro significativo de combustible y un mejor rendimiento.

- Resistencia a la corrosión: el titanio forma una capa de óxido protectora que evita la corrosión, lo que lo hace adecuado para entornos hostiles. Esta característica es especialmente importante en las aplicaciones marinas, donde la exposición al agua salada puede degradar rápidamente otros metales.

- Biocompatibilidad: el titanio no es tóxico y biocompatible, por lo que se usa ampliamente en implantes médicos. Su compatibilidad con el tejido humano reduce el riesgo de rechazo, lo que lo convierte en un material preferido para implantes quirúrgicos y prótesis.

El proceso de fabricación de las barras roscadas de titanio

La fabricación de barras roscadas de titanio implica varios pasos críticos, cada uno diseñado para mejorar la resistencia y la durabilidad del material. Comprender estos procesos es esencial para apreciar la calidad y el rendimiento del producto final.

1. Preparación de materia prima

El proceso comienza con la selección de lingotes de titanio de alta calidad o titanio de esponja. El titanio a menudo se extrae de minerales como rutilo o ilmenita a través del proceso Kroll, que implica reducir el tetracloruro de titanio con magnesio. Este método se favorece por su eficiencia y capacidad para producir titanio de alta pureza, lo cual es crucial para lograr las propiedades mecánicas deseadas en el producto final.

2. Melto y aleación

Una vez que se prepara el titanio crudo, se derrite en un horno de remelzamiento de arco (var) de arco de vacío. Este proceso ayuda a eliminar las impurezas y garantiza una composición uniforme. Los elementos de aleación, como el aluminio y el vanadio, se agregan durante esta etapa para crear la aleación de titanio deseada. El proceso VAR no solo mejora las propiedades mecánicas del material, sino que también mejora su resistencia a la propagación de fatiga y grietas, que son factores críticos en aplicaciones de alto estrés.

3. Formando las barras

Después de derretirse, la aleación de titanio se arroja a lingotes, que luego se trabajan en caliente en bares. Esto se puede hacer a través de procesos como forja, rodamiento o extrusión. El trabajo en caliente mejora las propiedades mecánicas del titanio refinando la estructura de grano, lo que contribuye a una mayor resistencia. La elección del método de formación puede afectar significativamente las propiedades finales de las barras, ya que diferentes técnicas pueden producir diferentes tamaños y orientaciones de granos.

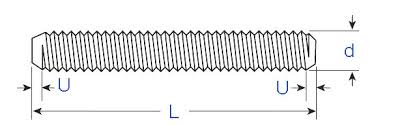

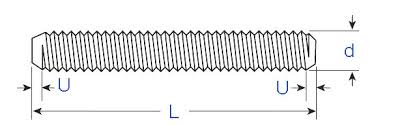

4. Enhebrado

Una vez que se forman las barras, se someten a roscas. Esto generalmente se realiza utilizando una máquina de torno o una máquina CNC, que permite un control preciso sobre las dimensiones y la calidad de los hilos. El proceso de roscado es crucial, ya que afecta la capacidad de la barra de encajar de forma segura con otros componentes. La precisión en este paso asegura que las barras roscadas puedan soportar las cargas y las tensiones que encontrarán en sus aplicaciones, reduciendo el riesgo de falla.

5. Tratamiento térmico

Para mejorar aún más la resistencia de las barras roscadas, están sujetos a tratamiento térmico. Este proceso implica calentar las barras a una temperatura específica y luego enfriarlas rápidamente. El tratamiento térmico puede mejorar la resistencia a la tracción y la dureza del titanio, lo que lo hace más adecuado para aplicaciones exigentes. Los parámetros específicos de tratamiento térmico, como la temperatura y la duración, se controlan cuidadosamente para lograr las propiedades mecánicas deseadas sin comprometer la integridad del material.

6. Acabado superficial

El paso final en el proceso de fabricación es el acabado superficial. Esto puede incluir procesos como pulido, anodización o recubrimiento para mejorar la resistencia a la corrosión y el atractivo estético. Una superficie bien terminada también reduce la fricción y el desgaste cuando las barras roscadas se usan en aplicaciones. Los tratamientos superficiales también pueden mejorar la resistencia a la fatiga de las barras, lo que los hace más confiables en entornos de alto estrés.

Control y pruebas de calidad

El control de calidad es primordial en la fabricación de barras roscadas de titanio. Se realizan varias pruebas para garantizar que los bares cumplan con los estándares y especificaciones de la industria. Estas pruebas pueden incluir:

- Prueba de tracción: para medir la resistencia y la ductilidad de las barras. Esta prueba ayuda a determinar cuánta carga pueden soportar las barras antes de fallar.

- Prueba de dureza: para evaluar la dureza del material. La dureza es un indicador importante de la resistencia de un material a la deformación y al desgaste.

- Análisis microestructural: examinar la estructura del grano y garantizar la uniformidad. Este análisis ayuda a identificar cualquier defecto o inconsistencia en el material que pueda afectar el rendimiento.

-Pruebas no destructivas (NDT): las técnicas como las pruebas ultrasónicas o la inspección de rayos X se utilizan para detectar fallas internas sin dañar las barras. El NDT es crucial para garantizar la confiabilidad de las barras en aplicaciones críticas.

Aplicaciones de barras enhebradas de titanio

Las barras roscadas de titanio se utilizan en una amplia gama de aplicaciones debido a sus propiedades únicas. Algunos usos comunes incluyen:

- Componentes aeroespaciales: utilizado en estructuras de aeronaves, sujetadores y componentes del motor donde los ahorros de peso son críticos. La industria aeroespacial depende de titanio por su capacidad para resistir condiciones extremas y minimizar el peso.

- Aplicaciones marinas: ideal para accesorios y hardware de botes debido a su resistencia a la corrosión en entornos de agua salada. La durabilidad del titanio garantiza un rendimiento duradero en condiciones marinas duras.

- Dispositivos médicos: utilizado en implantes quirúrgicos y prótesis debido a su biocompatibilidad. El uso de titanio en aplicaciones médicas ha revolucionado el campo, permitiendo tratamientos más seguros y efectivos.

- Piezas automotrices: empleados en vehículos de alto rendimiento para la reducción y resistencia de peso. La industria automotriz recurre cada vez más al titanio para mejorar el rendimiento y la eficiencia de combustible.

Conclusión

La fabricación de Las barras enhebradas de titanio son un proceso complejo que requiere precisión y experiencia. Desde la preparación de la materia prima hasta el acabado de la superficie final, cada paso está diseñado para optimizar la resistencia y el rendimiento de las barras. A medida que las industrias continúan buscando materiales livianos y duraderos, las barras roscadas de titanio seguirán siendo un componente vital en aplicaciones de ingeniería avanzadas. El desarrollo continuo de las técnicas de fabricación y la ciencia de los materiales probablemente conducirá a usos aún más innovadores para el titanio en el futuro.

Preguntas frecuentes

1. ¿Cuáles son las ventajas de usar barras roscadas de titanio sobre el acero?

Las barras roscadas de titanio ofrecen una relación de resistencia / peso más alta, una mejor resistencia a la corrosión y no son tóxicos, lo que las hace adecuadas para una gama más amplia de aplicaciones, especialmente en entornos hostiles. Esta combinación de propiedades permite diseños más eficientes y componentes más duraderos.

2. ¿Cómo afecta el proceso de tratamiento térmico a las barras roscadas de titanio?

El tratamiento térmico mejora la resistencia a la tracción y la dureza de las barras roscadas de titanio, lo que las hace más duraderas y capaces de resistir cargas más altas. Este proceso también ayuda a aliviar las tensiones internas que pueden haberse desarrollado durante la fabricación, mejorando el rendimiento general.

3. ¿Qué industrias usan comúnmente barras de titanio enhebrados?

Las barras roscadas de titanio se usan ampliamente en industrias aeroespaciales, marinas, médicas y automotrices debido a sus propiedades únicas. Su versatilidad los hace adecuados para una variedad de aplicaciones, desde componentes estructurales hasta sujetadores especializados.

4. ¿Se pueden reciclar las barras roscadas de titanio?

Sí, el titanio es altamente reciclable, y el titanio reciclado se puede usar para producir nuevos productos de titanio sin una pérdida significativa de calidad. Este aspecto de sostenibilidad es cada vez más importante en las prácticas de fabricación modernas.

5. ¿Cuál es la vida útil típica de las barras roscadas de titanio?

Con el cuidado y el mantenimiento adecuados, las barras roscadas de titanio pueden durar muchos años, a menudo sobreviviendo a sus contrapartes de acero en entornos corrosivos. Su durabilidad y resistencia al desgaste los convierten en una opción rentable a largo plazo.