Контент меню

● Понимание титана и его сплавов

>> Ключевые свойства титана

● Производственный процесс стержней титана

>> 1. Подготовка сырья

>> 2. плавление и легирование

>> 3. Формирование стержней

>> 4. резьба

>> 5. Тепловая обработка

>> 6. Поверхностная отделка

● Контроль качества и тестирование

● Применение стержней титана

● Заключение

● Часто задаваемые вопросы

>> 1. Каковы преимущества использования стержней титановой резьбы над сталью?

>> 2. Как процесс термообработки влияет на стержни титана?

>> 3. Какие отрасли обычно используют стержни титана?

>> 4. Могут ли переработать стержни титана?

>> 5. Какова типичная продолжительность жизни батончиков титана?

Барсы титановой резьбы являются важными компонентами в различных отраслях, включая аэрокосмические, автомобильные и морские приложения, из-за их исключительного соотношения прочности к весу и коррозионной стойкости. Эта статья углубляется в производственные процессы стержней титана, сосредотачиваясь на Te Chniques, которые обеспечивают оптимальную прочность и производительность.

Понимание титана и его сплавов

Титан является переходным металлом, известным благодаря высокой прочности, низкой плотности и превосходной коррозионной стойкости. Наиболее часто используемым титановым сплавом для резьбовых стержней является титановый класс 5 (TI-6AL-4V), который состоит из 90% титана, 6% алюминия и 4% ванадия. Этот сплав предпочтительнее его превосходных механических свойств, что делает его в четыре раза сильнее нержавеющей стали, в то же время значительно легче. Уникальная комбинация алюминия и ванадия в этом сплаве повышает его прочность и стабильность при повышенных температурах, что делает его подходящим для высокопроизводительных применений.

Ключевые свойства титана

-Высокое соотношение прочности к весу: прочность титана сопоставима с прочностью стали, но он намного легче, что делает его идеальным для применений, где вес является критическим фактором. Это свойство особенно выгодно в аэрокосмической технике, где снижение веса может привести к значительной экономии топлива и улучшению производительности.

- Коррозионная устойчивость: титан образует защитный оксидный слой, который предотвращает коррозию, что делает его подходящим для суровых сред. Эта характеристика особенно важна в морских применениях, где воздействие соленой воды может быстро ухудшить другие металлы.

- Биосовместимость: титан является нетоксичным и биосовместимым, поэтому он широко используется в медицинских имплантатах. Его совместимость с тканью человека снижает риск отказа, что делает его предпочтительным материалом для хирургических имплантатов и протезирования.

Производственный процесс стержней титана

Производство стержней титана включает в себя несколько критических этапов, каждый из которых предназначен для повышения прочности и долговечности материала. Понимание этих процессов имеет важное значение для оценки качества и производительности конечного продукта.

1. Подготовка сырья

Процесс начинается с выбора высококачественных титановых слитков или губки титана. Титан часто извлекается из руд, таких как рутил или ильменит, через процесс Кролла, который включает в себя снижение тетрахлорида титана с магнием. Этот метод предпочитается благодаря его эффективности и способности производить титана с высокой точностью, что имеет решающее значение для достижения желаемых механических свойств в конечном продукте.

2. плавление и легирование

После того, как сырой титан готов, он расплавляется в вакуумной дуге, переворачивающей (var) печи. Этот процесс помогает устранить примеси и обеспечивает равномерную композицию. На этом этапе добавляются легирующие элементы, такие как алюминий и ванадий, чтобы создать желаемый сплав титана. Процесс VAR не только улучшает механические свойства материала, но и повышает его устойчивость к усталости и распространению трещин, которые являются критическими факторами в приложениях с высоким уровнем стресса.

3. Формирование стержней

После таяния титановый сплав бросает в слитки, которые затем горячо работают в барах. Это может быть сделано с помощью таких процессов, как кость, прокатка или экструзия. Горячая работа усиливает механические свойства титана путем усовершенствования зерновой структуры, что способствует увеличению прочности. Выбор метода формирования может значительно повлиять на конечные свойства стержней, поскольку различные методы могут создавать различные размеры зерна и ориентации.

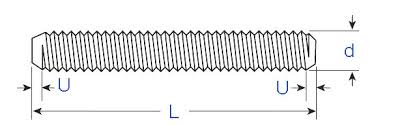

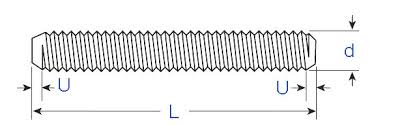

4. резьба

Как только стержни сформированы, они подвергаются резьбе. Обычно это делается с использованием токарного станка или машины с ЧПУ, которая позволяет точно управлять размерами и качеством потоков. Процесс резьбы имеет решающее значение, так как он влияет на способность стержня надежно вписаться с другими компонентами. Точность на этом этапе гарантирует, что резьбовые столбцы могут противостоять нагрузкам и напряжениям, с которыми они столкнутся в своих приложениях, снижая риск отказа.

5. Тепловая обработка

Чтобы дополнительно повысить прочность резьбовых стержней, они подвергаются термической обработке. Этот процесс включает в себя нагревание стержней до определенной температуры, а затем быстро их охлаждение. Тепловая обработка может улучшить прочность на растяжение и твердость титана, что делает его более подходящим для требовательных применений. Конкретные параметры термической обработки, такие как температура и продолжительность, тщательно контролируются для достижения желаемых механических свойств без ущерба для целостности материала.

6. Поверхностная отделка

Последний шаг в производственном процессе - отделка поверхности. Это может включать в себя такие процессы, как полировка, анодирование или покрытие для улучшения коррозионной устойчивости и эстетической привлекательности. Хорошо окончательная поверхность также уменьшает трение и износ, когда резьбовые стержни используются в приложениях. Поверхностные обработки также могут повысить устойчивость к усталости батончиков, что делает их более надежными в среде высокого стресса.

Контроль качества и тестирование

Контроль качества имеет первостепенное значение при производстве стержней титана. Различные тесты проводятся для обеспечения того, чтобы бары соответствовали отраслевым стандартам и спецификациям. Эти тесты могут включать в себя:

- Тестирование на растяжение: чтобы измерить прочность и пластичность стержней. Этот тест помогает определить, сколько нагрузки могут противостоять перед сбоем.

- Тестирование твердости: оценить твердость материала. Твердость является важным показателем сопротивления материала деформации и износу.

- Микроструктурный анализ: для изучения структуры зерна и обеспечения однородности. Этот анализ помогает определить любые дефекты или несоответствия в материале, которые могут повлиять на производительность.

-Неразрушающее тестирование (NDT). Такие методы, как ультразвуковое тестирование или рентгеновское осмотр, используются для обнаружения внутренних недостатков без повреждения стержней. NDT имеет решающее значение для обеспечения надежности баров в критических приложениях.

Применение стержней титана

Титановые стержни используются в широком спектре применений из -за их уникальных свойств. Некоторые общие применения включают:

- Аэрокосмические компоненты: используются в самолетных конструкциях, крепежах и компонентах двигателя, где экономия веса имеет решающее значение. Аэрокосмическая промышленность опирается на титан из -за его способности выдерживать экстремальные условия при минимизации веса.

- Морские применения: идеально подходит для лодочных фитингов и оборудования из -за их коррозионной стойкости в средах соленой воды. Долговечность Титана обеспечивает длительные результаты в суровых морских условиях.

- Медицинские устройства: используются в хирургических имплантатах и протезировании из -за их биосовместимости. Использование титана в медицинских приложениях произвело революцию в области, что позволило обеспечить более безопасное и эффективное лечение.

- Автомобильные детали: используются в высокопроизводительных транспортных средствах для снижения веса и прочности. Автомобильная промышленность все чаще превращается в титан, чтобы повысить производительность и эффективность использования топлива.

Заключение

Производство Титановые стержни - это сложный процесс, который требует точности и опыта. От подготовки сырья до конечной отделки поверхности, каждый шаг предназначен для оптимизации прочности и производительности стержней. Поскольку отрасли промышленности продолжают искать легкие и долговечные материалы, батончики титана останутся жизненно важным компонентом в приложениях передовых инженерных приложений. Непрерывное развитие технологий производства и материаловедения, вероятно, приведет к еще более инновационному использованию титана в будущем.

Часто задаваемые вопросы

1. Каковы преимущества использования стержней титановой резьбы над сталью?

Титановые стержни обеспечивают более высокое соотношение прочности к весу, лучшую коррозионную стойкость и нетоксичны, что делает их подходящими для более широкого диапазона применений, особенно в суровых условиях. Эта комбинация свойств обеспечивает более эффективные конструкции и более длительные компоненты.

2. Как процесс термообработки влияет на стержни титана?

Тепловая обработка усиливает прочность на растяжение и твердость стержней титана, что делает их более долговечными и способными выдерживать более высокие нагрузки. Этот процесс также помогает снять внутренние стрессы, которые могли быть разработаны во время производства, улучшая общую производительность.

3. Какие отрасли обычно используют стержни титана?

Барсы титановой резьбы широко используются в аэрокосмической, морской, медицинской и автомобильной промышленности благодаря их уникальным свойствам. Их универсальность делает их подходящими для различных применений, от структурных компонентов до специализированных крепеж.

4. Могут ли переработать стержни титана?

Да, титан очень пригодится для переработки, а переработанный титан может использоваться для производства новых титановых продуктов без значительной потери качества. Этот аспект устойчивости становится все более важным в современных производственных практиках.

5. Какова типичная продолжительность жизни батончиков титана?

При надлежащем уходе и техническом обслуживании батончики титана могут длиться много лет, часто переживая свои стальные аналоги в коррозионных средах. Их долговечность и сопротивление износу делают их экономически эффективным выбором в долгосрочной перспективе.