Menu de conteúdo

● Entendendo o titânio e suas ligas

>> Propriedades -chave do titânio

● O processo de fabricação de barras rosqueadas de titânio

>> 1. Preparação de matéria -prima

>> 2. Derretendo e liga

>> 3. Formando as barras

>> 4. Trebo

>> 5. Tratamento térmico

>> 6. Acabamento superficial

● Controle e teste de qualidade

● Aplicações de barras rosqueadas de titânio

● Conclusão

● Perguntas frequentes

>> 1. Quais são as vantagens de usar barras rosqueadas de titânio sobre aço?

>> 2. Como o processo de tratamento térmico afeta as barras rosqueadas de titânio?

>> 3. Quais indústrias geralmente usam barras rosqueadas de titânio?

>> 4. As barras rosqueadas de titânio podem ser recicladas?

>> 5. Qual é a vida útil típica das barras rosqueadas de titânio?

As barras rosqueadas de titânio são componentes essenciais em várias indústrias, incluindo aplicações aeroespaciais, automotivas e marinhas, devido à sua excepcional proporção de força / peso e resistência à corrosão. Este artigo investiga os processos de fabricação de barras rosqueadas de titânio, concentrando -se nas Chniques Te que garantem a força e o desempenho ideais.

Entendendo o titânio e suas ligas

O titânio é um metal de transição conhecido por sua alta resistência, baixa densidade e excelente resistência à corrosão. A liga de titânio mais usada para barras roscadas é o titânio grau 5 (TI-6Al-4V), que consiste em 90% de titânio, 6% de alumínio e 4% de vanádio. Essa liga é favorecida por suas propriedades mecânicas superiores, tornando -a quatro vezes mais forte que o aço inoxidável, sendo significativamente mais leve. A combinação única de alumínio e vanádio nesta liga aumenta sua força e estabilidade a temperaturas elevadas, tornando-a adequada para aplicações de alto desempenho.

Propriedades -chave do titânio

-Razão de alta força / peso: a força do titânio é comparável à do aço, mas é muito mais leve, tornando-o ideal para aplicações onde o peso é um fator crítico. Essa propriedade é particularmente vantajosa na engenharia aeroespacial, onde a redução do peso pode levar a uma economia significativa de combustível e melhor desempenho.

- Resistência à corrosão: o titânio forma uma camada de óxido protetor que impede a corrosão, tornando -o adequado para ambientes agressivos. Essa característica é especialmente importante em aplicações marinhas, onde a exposição à água salgada pode degradar rapidamente outros metais.

- Biocompatibilidade: O titânio não é tóxico e biocompatível, e é por isso que é amplamente utilizado em implantes médicos. Sua compatibilidade com o tecido humano reduz o risco de rejeição, tornando -o um material preferido para implantes cirúrgicos e próteses.

O processo de fabricação de barras rosqueadas de titânio

A fabricação de barras rosqueadas de titânio envolve várias etapas críticas, cada uma projetada para melhorar a força e a durabilidade do material. Compreender esses processos é essencial para apreciar a qualidade e o desempenho do produto final.

1. Preparação de matéria -prima

O processo começa com a seleção de lingotes de titânio de alta qualidade ou titânio de esponja. O titânio é frequentemente extraído de minérios como rutilo ou ilmenita através do processo de Kroll, que envolve reduzir o tetracloreto de titânio com magnésio. Esse método é favorecido por sua eficiência e capacidade de produzir titânio de alta pureza, o que é crucial para alcançar as propriedades mecânicas desejadas no produto final.

2. Derretendo e liga

Depois que o titânio cru é preparado, ele é derretido em um forno de renato de arco a vácuo (var). Esse processo ajuda a eliminar impurezas e garante uma composição uniforme. Os elementos de liga, como alumínio e vanádio, são adicionados durante esse estágio para criar a liga de titânio desejada. O processo VAR não apenas melhora as propriedades mecânicas do material, mas também aprimora sua resistência à fadiga e à propagação de trincas, que são fatores críticos nas aplicações de alto estresse.

3. Formando as barras

Após o derretimento, a liga de titânio é lançada em lingotes, que são então quentes trabalhados em bares. Isso pode ser feito através de processos como forjamento, rolagem ou extrusão. O trabalho a quente aprimora as propriedades mecânicas do titânio, refinando a estrutura de grãos, o que contribui para o aumento da força. A escolha do método de formação pode afetar significativamente as propriedades finais das barras, pois diferentes técnicas podem produzir tamanhos e orientações de grãos variados.

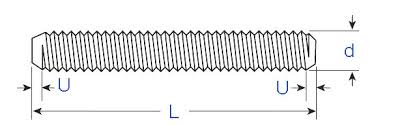

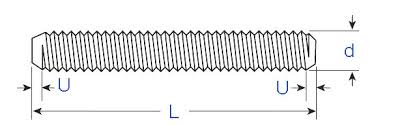

4. Trebo

Depois que as barras são formadas, elas passam por encadeamento. Isso geralmente é feito usando um torno ou uma máquina CNC, que permite controle preciso sobre as dimensões e a qualidade dos threads. O processo de rosqueamento é crucial, pois afeta a capacidade da barra de se encaixar com segurança com outros componentes. A precisão nesta etapa garante que as barras rosqueadas possam suportar as cargas e tensões que encontrarão em suas aplicações, reduzindo o risco de falha.

5. Tratamento térmico

Para melhorar ainda mais a força das barras roscadas, elas são submetidas a tratamento térmico. Esse processo envolve aquecer as barras a uma temperatura específica e resfriá -las rapidamente. O tratamento térmico pode melhorar a resistência à tração e a dureza do titânio, tornando -o mais adequado para aplicações exigentes. Os parâmetros específicos do tratamento térmico, como temperatura e duração, são cuidadosamente controlados para alcançar as propriedades mecânicas desejadas sem comprometer a integridade do material.

6. Acabamento superficial

A etapa final no processo de fabricação é o acabamento da superfície. Isso pode incluir processos como polimento, anodização ou revestimento para melhorar a resistência à corrosão e o apelo estético. Uma superfície bem acabada também reduz o atrito e o desgaste quando as barras rosqueadas são usadas em aplicações. Os tratamentos de superfície também podem melhorar a resistência à fadiga das barras, tornando-as mais confiáveis em ambientes de alto estresse.

Controle e teste de qualidade

O controle de qualidade é fundamental na fabricação de barras rosqueadas de titânio. Vários testes são realizados para garantir que as barras atendam aos padrões e especificações do setor. Esses testes podem incluir:

- Teste de tração: para medir a força e a ductilidade das barras. Este teste ajuda a determinar quanta carga as barras podem suportar antes de falhar.

- Teste de dureza: avaliar a dureza do material. A dureza é um indicador importante da resistência de um material à deformação e desgaste.

- Análise microestrutural: examinar a estrutura de grãos e garantir a uniformidade. Essa análise ajuda a identificar quaisquer defeitos ou inconsistências no material que possa afetar o desempenho.

-Teste não destrutivo (NDT): técnicas como teste ultrassônico ou inspeção de raios-X são usadas para detectar falhas internas sem danificar as barras. O NDT é crucial para garantir a confiabilidade das barras em aplicações críticas.

Aplicações de barras rosqueadas de titânio

As barras rosqueadas de titânio são usadas em uma ampla gama de aplicações devido às suas propriedades exclusivas. Alguns usos comuns incluem:

- Componentes aeroespaciais: usados em estruturas de aeronaves, prendedores e componentes do motor, onde a economia de peso é crítica. A indústria aeroespacial depende do titânio para sua capacidade de suportar condições extremas e minimizar o peso.

- Aplicações marinhas: Ideal para acessórios e hardware de barcos devido à sua resistência à corrosão em ambientes de água salgada. A durabilidade do titânio garante desempenho duradouro em condições marinhas severas.

- Dispositivos médicos: utilizados em implantes cirúrgicos e próteses devido à sua biocompatibilidade. O uso de titânio em aplicações médicas revolucionou o campo, permitindo tratamentos mais seguros e eficazes.

- Peças automotivas: empregado em veículos de alto desempenho para redução e força de peso. A indústria automotiva se volta cada vez mais ao titânio para aumentar o desempenho e a eficiência de combustível.

Conclusão

A fabricação de As barras rosqueadas de titânio são um processo complexo que requer precisão e experiência. Desde a preparação da matéria -prima até o acabamento final da superfície, cada etapa é projetada para otimizar a força e o desempenho das barras. À medida que as indústrias continuam buscando materiais leves e duráveis, as barras rosqueadas de titânio permanecerão um componente vital em aplicações avançadas de engenharia. O desenvolvimento contínuo de técnicas de fabricação e ciência dos materiais provavelmente levará a usos ainda mais inovadores para o titânio no futuro.

Perguntas frequentes

1. Quais são as vantagens de usar barras rosqueadas de titânio sobre aço?

As barras rosqueadas de titânio oferecem uma proporção de força / peso mais alta, melhor resistência à corrosão e não são tóxicas, tornando-as adequadas para uma ampla gama de aplicações, especialmente em ambientes severos. Essa combinação de propriedades permite projetos mais eficientes e componentes mais duradouros.

2. Como o processo de tratamento térmico afeta as barras rosqueadas de titânio?

O tratamento térmico aumenta a resistência à tração e a dureza das barras rosqueadas de titânio, tornando -as mais duráveis e capazes de suportar cargas mais altas. Esse processo também ajuda a aliviar as tensões internas que podem ter se desenvolvido durante a fabricação, melhorando o desempenho geral.

3. Quais indústrias geralmente usam barras rosqueadas de titânio?

As barras rosqueadas de titânio são amplamente utilizadas nas indústrias aeroespacial, marítima, médica e automotiva devido às suas propriedades únicas. Sua versatilidade os torna adequados para uma variedade de aplicações, desde componentes estruturais a fixadores especializados.

4. As barras rosqueadas de titânio podem ser recicladas?

Sim, o titânio é altamente reciclável e o titânio reciclado pode ser usado para produzir novos produtos de titânio sem perda significativa de qualidade. Esse aspecto de sustentabilidade é cada vez mais importante nas práticas modernas de fabricação.

5. Qual é a vida útil típica das barras rosqueadas de titânio?

Com os cuidados e manutenção adequados, as barras rosqueadas de titânio podem durar muitos anos, geralmente superando seus colegas de aço em ambientes corrosivos. Sua durabilidade e resistência ao desgaste fazem deles uma escolha econômica a longo prazo.