Menu de contenu

● Comprendre les lingots en titane

>> Que sont les lingots de titane?

>> Propriétés des lingots en titane

● Maux fabricants de lingots en titane

>> 1. TIMET (Titanium Metals Corporation)

>> 2. Perryman Company

>> 3. Grandis Titanium

>> 4. Toho Titanium Co., Ltd.

>> 5. ATI (Allegheny Technologies Incorporated)

● Le processus de production des lingots en titane

>> Sourcing de matières premières

>> Processus de fusion

>> Casting et refroidissement

>> Contrôle de qualité

● Applications des lingots en titane

>> Industrie aérospatiale

>> Applications médicales

>> Industrie automobile

>> Traitement chimique

>> Applications marines

● Conclusion

>> Questions fréquemment posées

Les lingots en titane sont des matériaux essentiels dans diverses industries, y compris les secteurs aérospatiaux, automobiles, médicaux et chimiques. La demande de lingots en titane a augmenté en raison de leurs propriétés uniques, telles que la résistance élevée, la faible densité et une excellente résistance à la corrosion. Cet article explore les principaux fabricants de lingots de titane, leurs processus de production et les applications de lingots de titane dans différentes industries.

Comprendre les lingots en titane

Que sont les lingots de titane?

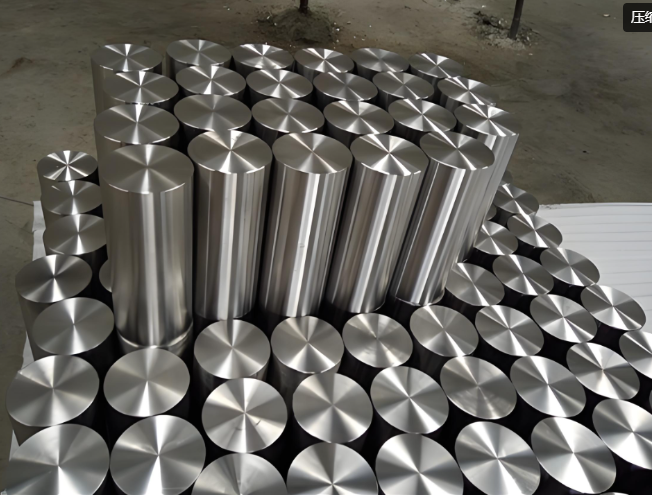

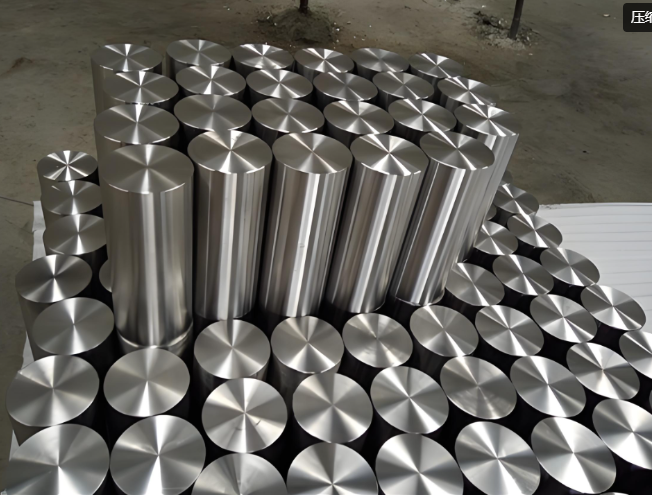

Les lingots en titane sont de grands morceaux solides de titane métal produit en faisant fondre les matériaux contenant du titane dans un four. Ils servent de forme principale de titane utilisé dans la fabrication de divers produits. Les lingots peuvent être traités davantage en différentes formes et tailles, telles que les barres, les feuilles et les plaques, en fonction des exigences d'applications spécifiques. La polyvalence des lingots en titane en fait un choix préféré dans les industries qui nécessitent des matériaux avec des caractéristiques de performance exceptionnelles. La production de lingots de titane est une étape critique de la chaîne d'approvisionnement, car ce sont les éléments constitutifs d'une large gamme de produits en titane.

Propriétés des lingots en titane

Le titane est connu pour ses propriétés remarquables, qui comprennent:

· Ratio de force / poids élevé: le titane est aussi fort que l'acier mais nettement plus léger, ce qui le rend idéal pour les applications où le poids est un facteur critique. Cette propriété est particulièrement avantageuse dans les applications aérospatiales, où la réduction du poids peut entraîner des économies de carburant importantes et une amélioration des performances.

· Résistance à la corrosion: le titane présente une excellente résistance à la corrosion, en particulier dans les environnements difficiles, ce qui est crucial pour des industries comme l'aérospatiale et la marine. Cette résistance est due à la formation d'une couche d'oxyde protectrice à la surface du titane, ce qui empêche l'oxydation et la dégradation supplémentaires.

· Biocompatibilité: le titane est non toxique et biocompatible, ce qui le rend adapté aux implants médicaux et aux appareils. Sa compatibilité avec le tissu humain permet une intégration réussie dans le corps, ce qui est essentiel pour des applications telles que les implants dentaires et les dispositifs orthopédiques.

Maux fabricants de lingots en titane

1. TIMET (Titanium Metals Corporation)

TIMET est l'un des fabricants de titane les plus grands et les plus établis dans le monde. Fondée en 1950, la société a une longue histoire de production de produits en titane de haute qualité, y compris des lingots. TIMET exploite des installations entièrement intégrées qui convertissent le minerai de rutile en lingots en titane et autres produits. Leur vaste gamme d'alliages et de tailles s'adresse à diverses industries, garantissant qu'ils répondent à divers besoins des clients. L'entreprise est connue pour son engagement envers l'innovation et la durabilité, améliorant continuellement ses processus afin de réduire l'impact environnemental tout en maintenant des normes de production élevées.

2. Perryman Company

Perryman Company est un acteur important dans l'industrie du titane depuis 2007. Ils se spécialisent dans la fonte des lingots en titane et ont récemment élargi leur capacité de production à plus de 26 millions de livres par an. Perryman est connu pour sa technologie de fusion avancée, qui assure la qualité supérieure de ses lingots en titane. La société dessert plusieurs secteurs, notamment des applications aérospatiales, médicales et industrielles. Leur concentration sur le service client et la personnalisation des produits leur a permis de nouer des relations solides avec les clients, en s'assurant qu'ils peuvent répondre aux exigences spécifiques et s'adapter à l'évolution des demandes du marché.

3. Grandis Titanium

Grandis Titanium est un grand fournisseur mondial de produits en titane, y compris les lingots, les bars et les feuilles. Créée en 1994, la société a bâti la réputation de fournir des matériaux en titane de haute qualité. Grandis se concentre sur la satisfaction des clients et propose une large gamme de produits en titane pour répondre aux besoins spécifiques de diverses industries. Leur engagement envers la qualité se reflète dans leurs processus de test et d'assurance qualité rigoureux, qui garantissent que chaque produit répond aux normes les plus élevées. De plus, Grandis Titanium investit dans la recherche et le développement pour innover et améliorer continuellement leurs offres de produits.

4. Toho Titanium Co., Ltd.

Toho Titanium est un fabricant de premier plan basé au Japon, connu pour ses lingots de titane de haute qualité. La société produit des lingots en titane purs et en alliage, s'adressant à diverses applications. Toho Titanium met l'accent sur l'innovation et le contrôle de la qualité, garantissant que ses produits répondent aux normes internationales. Leurs techniques de fabrication avancées et leurs protocoles stricts d'assurance qualité les ont positionnés en tant que fournisseur de confiance sur le marché mondial du titane. Toho Titanium s'engage également dans des pratiques durables, en se concentrant sur la réduction des déchets et de la consommation d'énergie dans leurs processus de production.

5. ATI (Allegheny Technologies Incorporated)

ATI est un leader mondial de la production de produits en alliage en titane et en titane. La société fabrique un large éventail de lingots de titane, de billettes et d'autres formes. ATI est connu pour ses processus de fabrication avancés et son engagement envers la qualité, ce qui en fait un fournisseur préféré pour de nombreuses industries. Leur vaste portefeuille de produits comprend des alliages spécialisés et des solutions personnalisées adaptées pour répondre aux besoins spécifiques de leurs clients. L'accent mis par ATI sur l'innovation et la technologie leur a permis de rester en avance sur un marché concurrentiel, améliorant continuellement leurs capacités de production et leurs offres de produits.

Le processus de production des lingots en titane

Sourcing de matières premières

La production de lingots de titane commence par l'approvisionnement en matières premières, principalement du minerai rutile ou de l'éponge en titane. Ces matériaux subissent plusieurs étapes de traitement pour extraire le titane pur. La qualité des matières premières est cruciale, car elle affecte directement les propriétés des lingots finaux. Les fabricants établissent souvent des relations à long terme avec les fournisseurs pour assurer un approvisionnement cohérent en matières premières de haute qualité, ce qui est essentiel pour maintenir l'efficacité de la production et la qualité des produits.

Processus de fusion

Le titane extrait est fondu dans une atmosphère sous vide ou inerte pour éviter la contamination. Ce processus peut impliquer diverses techniques, notamment:

· Mélange de faisceau d'électrons (EBM): Cette méthode utilise un faisceau d'électrons pour faire fondre le titane, entraînant des lingots de haute pureté. L'EBM est particulièrement efficace pour produire des produits de titane de grande valeur, car il minimise les impuretés et les défauts.

· Remulting à arc à vide (VAR): Var est une autre technique qui implique de fondre le titane sous vide pour produire des lingots de haute qualité. Cette méthode est largement utilisée dans l'industrie en raison de sa capacité à produire de grands lingots avec d'excellentes propriétés mécaniques.

Le choix de la technique de fusion dépend des propriétés souhaitées du produit final et des exigences spécifiques de l'application.

Casting et refroidissement

Une fois fondu, le titane est coulé dans des moules pour former des lingots. Le processus de refroidissement est essentiel, car il affecte la microstructure et les propriétés du produit final. Le refroidissement contrôlé assure l'uniformité et réduit le risque de défauts. Les fabricants utilisent souvent des techniques de refroidissement avancées pour optimiser la vitesse de refroidissement, ce qui peut influencer considérablement les propriétés mécaniques des lingots. Un refroidissement approprié est essentiel pour atteindre l'équilibre de force, la ductilité et la ténacité souhaités dans le produit final.

Contrôle de qualité

Les fabricants mettent en œuvre des mesures de contrôle de la qualité rigoureuses tout au long du processus de production. Cela comprend les tests de composition chimique, les propriétés mécaniques et la qualité de surface pour garantir que les lingots répondent aux normes de l'industrie. Le contrôle de la qualité est non seulement essentiel pour la conformité aux réglementations, mais aussi pour maintenir la confiance et la satisfaction des clients. De nombreux fabricants investissent dans des équipements de test de pointe et emploient du personnel qualifié pour effectuer des inspections approfondies à chaque étape de la production.

Applications des lingots en titane

Industrie aérospatiale

Les lingots en titane sont largement utilisés dans l'industrie aérospatiale en raison de leurs propriétés légères et à haute résistance. Des composants tels que les cadres d'avions, les pièces du moteur et le train d'atterrissage sont souvent fabriqués à partir de titane, contribuant à l'efficacité énergétique et aux performances. Le secteur aérospatial exige des matériaux qui peuvent résister aux conditions extrêmes, y compris des températures élevées et des environnements corrosifs. La capacité de Titanium à maintenir sa force et son intégrité dans de telles conditions en fait un choix idéal pour les applications critiques dans cette industrie.

Applications médicales

Dans le domaine médical, le titane est favorisé pour les implants et les instruments chirurgicaux en raison de sa biocompatibilité et de sa résistance à la corrosion. Les lingots en titane sont transformés dans divers dispositifs médicaux, y compris les implants dentaires, les implants orthopédiques et les outils chirurgicaux. L'utilisation du titane dans les applications médicales a révolutionné le domaine, permettant le développement d'implants durables et fiables qui s'intègrent bien au tissu humain. De plus, la résistance du titane à la corrosion garantit que les dispositifs médicaux restent sûrs et efficaces au fil du temps.

Industrie automobile

L'industrie automobile adopte de plus en plus de titane pour les composants qui nécessitent une forte résistance et un faible poids. Les lingots en titane sont utilisés dans des pièces telles que les systèmes d'échappement, les composants de suspension et les pièces du moteur, améliorant les performances et l'efficacité des véhicules. Alors que les fabricants s'efforcent de produire des véhicules plus légers et plus économes en carburant, la demande de titane continue de croître. L'utilisation du titane dans les applications automobiles améliore non seulement les performances, mais contribue également à la réduction des émissions et à une meilleure économie de carburant.

Traitement chimique

La résistance du titane à la corrosion en fait un matériau idéal pour les équipements de traitement chimique. Les lingots en titane sont utilisés pour fabriquer des réservoirs, des tuyaux et des vannes qui gèrent les produits chimiques agressifs, assurant la durabilité et la sécurité. L'industrie chimique nécessite souvent des matériaux qui peuvent résister à des environnements sévères, et les propriétés uniques du titane en font un choix préféré pour de nombreuses applications. En utilisant du titane, les fabricants peuvent réduire les coûts de maintenance et prolonger la durée de vie de leur équipement.

Applications marines

Dans les environnements marins, le titane est utilisé pour les composants exposés à l'eau de mer en raison de son excellente résistance à la corrosion. Les lingots en titane sont transformés en pièces pour les navires, les sous-marins et les plates-formes offshore, contribuant à la longévité des équipements marins. Les conditions difficiles des environnements marins exigent des matériaux qui peuvent résister à une exposition constante à l'eau salée et à d'autres éléments corrosifs. La capacité du titane à résister à la corrosion garantit que les composants marins restent fonctionnels et fiables au fil du temps, ce qui en fait un matériau précieux dans l'industrie maritime.

Conclusion

L'industrie manufacturière des lingots de titane joue un rôle crucial dans la fourniture de matériaux de haute qualité pour diverses applications. Les principaux fabricants comme TIMET, Perryman Company, Grandis Titanium, Toho Titanium et ATI sont à l'avant-garde de cette industrie, utilisant des technologies avancées pour produire des lingots de titane supérieurs. Alors que la demande de titane continue de se développer sur plusieurs secteurs, ces fabricants sont bien placés pour répondre aux besoins de leurs clients. Les progrès continus des techniques de production et les applications croissantes des lingots de titane mettent en évidence l'importance de ce matériau dans la fabrication moderne.

Questions fréquemment posées

1. À quoi servent les lingots de titane? Les lingots en titane sont utilisés dans diverses industries, notamment le traitement de l'aérospatiale, médicale, automobile et chimique, en raison de leur résistance élevée, de faible poids et de leur résistance à la corrosion.

2. Comment les lingots en titane sont-ils produits? Les lingots en titane sont produits en faisant fondre les matériaux contenant du titane dans un four, suivis de processus de moulage et de refroidissement pour former des pièces solides.

3. Quels sont les avantages de l'utilisation du titane dans la fabrication? Le titane offre un rapport résistance / poids élevé, une excellente résistance à la corrosion et une biocompatibilité, ce qui le rend adapté à des applications exigeantes.

4. Qui sont les principaux fabricants de lingots en titane? Les principaux fabricants incluent TIMET, Perryman Company, Grandis Titanium, Toho Titanium et ATI.

5. Quelles industries s'appuient sur les lingots de titane? Les industries telles que l'aérospatiale, le médical, l'automobile, le traitement des produits chimiques et les applications marines reposent sur les lingots en titane pour leurs produits.