Menú de contenido

● Comprender los lingotes de titanio

>> ¿Qué son los lingotes de titanio?

>> Propiedades de los lingotes de titanio

● Principales fabricantes de lingotes de titanio

>> 1. Timet (Titanium Metals Corporation)

>> 2. Perryman Company

>> 3. Grandis Titanium

>> 4. Toho Titanium Co., Ltd.

>> 5. ATI (Allegheny Technologies Incorporated)

● El proceso de producción de los lingotes de titanio

>> Abastecimiento de materia prima

>> Proceso de fusión

>> Casting y enfriamiento

>> Control de calidad

● Aplicaciones de lingotes de titanio

>> Industria aeroespacial

>> Aplicaciones médicas

>> Industria automotriz

>> Procesamiento químico

>> Aplicaciones marinas

● Conclusión

>> Preguntas frecuentes

Los lingotes de titanio son materiales esenciales en diversas industrias, incluidos los sectores aeroespaciales, automotrices, médicos y químicos. La demanda de lingotes de titanio ha aumentado debido a sus propiedades únicas, como alta resistencia, baja densidad y excelente resistencia a la corrosión. Este artículo explora los principales fabricantes de lingotes de titanio, sus procesos de producción y las aplicaciones de los lingotes de titanio en diferentes industrias.

Comprender los lingotes de titanio

¿Qué son los lingotes de titanio?

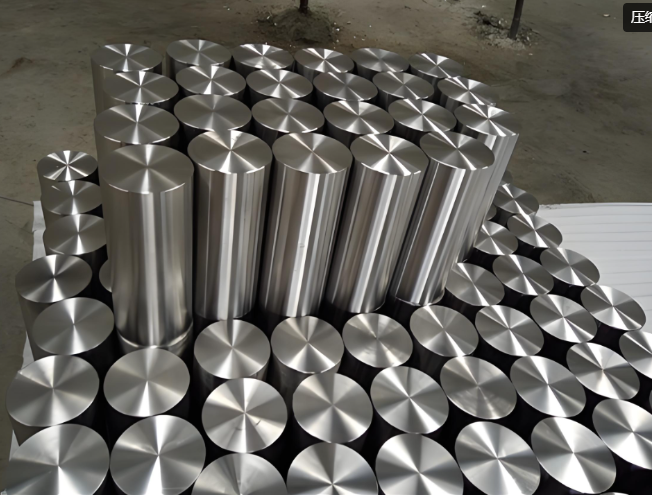

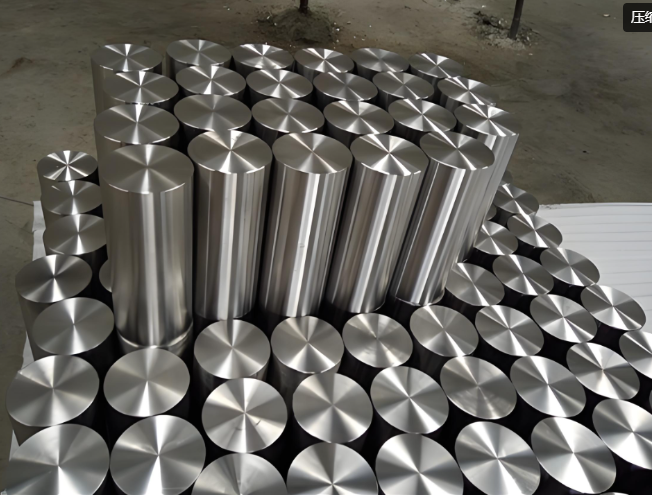

Los lingotes de titanio son piezas grandes y sólidas de metal de titanio producidas por materiales que contienen titanio en un horno. Sirven como la forma principal de titanio utilizada en la fabricación de varios productos. Los lingotes se pueden procesar en diferentes formas y tamaños, como barras, láminas y placas, dependiendo de los requisitos de aplicaciones específicas. La versatilidad de los lingotes de titanio los convierte en una opción preferida en industrias que requieren materiales con características de rendimiento excepcionales. La producción de lingotes de titanio es un paso crítico en la cadena de suministro, ya que son los bloques de construcción para una amplia gama de productos de titanio.

Propiedades de los lingotes de titanio

Titanium es conocido por sus notables propiedades, que incluyen:

· Relación alta de resistencia / peso: el titanio es tan fuerte como el acero pero significativamente más ligero, por lo que es ideal para aplicaciones donde el peso es un factor crítico. Esta propiedad es particularmente ventajosa en las aplicaciones aeroespaciales, donde la reducción del peso puede conducir a un ahorro significativo de combustible y un mejor rendimiento.

· Resistencia a la corrosión: el titanio exhibe una excelente resistencia a la corrosión, particularmente en entornos duros, que es crucial para industrias como aeroespacial y marina. Esta resistencia se debe a la formación de una capa de óxido protectora en la superficie del titanio, lo que evita una mayor oxidación y degradación.

· Biocompatibilidad: el titanio no es tóxico y biocompatible, lo que lo hace adecuado para implantes y dispositivos médicos. Su compatibilidad con el tejido humano permite una integración exitosa en el cuerpo, que es esencial para aplicaciones como implantes dentales y dispositivos ortopédicos.

Principales fabricantes de lingotes de titanio

1. Timet (Titanium Metals Corporation)

Timet es uno de los fabricantes de titanio más grandes y establecidos a nivel mundial. Fundada en 1950, la compañía tiene una larga historia de producción de productos de titanio de alta calidad, incluidos lingotes. Timet opera instalaciones totalmente integradas que convierten el mineral de rutilo en lingotes de titanio y otros productos. Su amplia gama de aleaciones y tamaños atiende a diversas industrias, asegurando que satisfagan diversas necesidades de los clientes. La compañía es conocida por su compromiso con la innovación y la sostenibilidad, mejorando continuamente sus procesos para reducir el impacto ambiental al tiempo que mantiene altos estándares de producción.

2. Perryman Company

Perryman Company ha sido un jugador importante en la industria del titanio desde 2007. Se especializan en derretir lingotes de titanio y recientemente han ampliado su capacidad de producción a más de 26 millones de libras anuales. Perryman es conocido por su tecnología de fusión avanzada, que garantiza la calidad superior de sus lingotes de titanio. La compañía atiende múltiples sectores, incluidas aplicaciones aeroespaciales, médicas e industriales. Su enfoque en el servicio al cliente y la personalización del producto les ha permitido construir relaciones sólidas con los clientes, asegurando que puedan cumplir con los requisitos específicos y adaptarse a las cambiantes demandas del mercado.

3. Grandis Titanium

Grandis Titanium es un importante proveedor mundial de productos de titanio, incluidos lingotes, barras y sábanas. Establecida en 1994, la compañía ha construido una reputación por proporcionar materiales de titanio de alta calidad. Grandis se centra en la satisfacción del cliente y ofrece una amplia gama de productos de titanio para satisfacer las necesidades específicas de varias industrias. Su compromiso con la calidad se refleja en sus rigurosas pruebas y procesos de garantía de calidad, lo que garantiza que cada producto cumpla con los más altos estándares. Además, Grandis Titanium invierte en investigación y desarrollo para innovar y mejorar sus ofertas de productos continuamente.

4. Toho Titanium Co., Ltd.

Toho Titanium es un fabricante líder con sede en Japón, conocido por sus lingotes de titanio de alta calidad. La compañía produce lingotes de titanio puro y aleado, que atienden a varias aplicaciones. Toho Titanium enfatiza la innovación y el control de calidad, asegurando que sus productos cumplan con los estándares internacionales. Sus técnicas avanzadas de fabricación y protocolos estrictos de garantía de calidad los han posicionado como un proveedor de confianza en el mercado global de titanio. Toho titanium también se involucra en prácticas sostenibles, centrándose en reducir el consumo de residuos y energía en sus procesos de producción.

5. ATI (Allegheny Technologies Incorporated)

ATI es un líder mundial en la producción de productos de aleación de titanio y titanio. La compañía fabrica una amplia gama de lingotes de titanio, billets y otras formas. ATI es conocido por sus procesos de fabricación avanzados y su compromiso con la calidad, lo que lo convierte en un proveedor preferido para muchas industrias. Su extensa cartera de productos incluye aleaciones especializadas y soluciones personalizadas adaptadas para satisfacer las necesidades específicas de sus clientes. El enfoque de ATI en la innovación y la tecnología les ha permitido mantenerse a la vanguardia en un mercado competitivo, mejorando continuamente sus capacidades de producción y ofertas de productos.

El proceso de producción de los lingotes de titanio

Abastecimiento de materia prima

La producción de lingotes de titanio comienza con el abastecimiento de materias primas, principalmente mineral de rutilo o esponja de titanio. Estos materiales experimentan varios pasos de procesamiento para extraer titanio puro. La calidad de las materias primas es crucial, ya que afecta directamente las propiedades de los lingotes finales. Los fabricantes a menudo establecen relaciones a largo plazo con proveedores para garantizar un suministro constante de materias primas de alta calidad, lo cual es esencial para mantener la eficiencia de producción y la calidad del producto.

Proceso de fusión

El titanio extraído se derrite en una atmósfera de vacío o inerte para evitar la contaminación. Este proceso puede involucrar varias técnicas, incluidas:

· El fusión del haz de electrones (EBM): este método utiliza un haz de electrones para derretir el titanio, lo que resulta en lingotes de alta pureza. EBM es particularmente efectivo para producir productos de titanio de alto valor, ya que minimiza las impurezas y defectos.

· Remel en el arco de vacío (VAR): VAR es otra técnica que implica derretir el titanio bajo el vacío para producir lingotes de alta calidad. Este método se usa ampliamente en la industria debido a su capacidad para producir grandes lingotes con excelentes propiedades mecánicas.

La elección de la técnica de fusión depende de las propiedades deseadas del producto final y los requisitos específicos de la aplicación.

Casting y enfriamiento

Una vez derretido, el titanio se lanza en moldes para formar lingotes. El proceso de enfriamiento es crítico, ya que afecta la microestructura y las propiedades del producto final. El enfriamiento controlado asegura la uniformidad y reduce el riesgo de defectos. Los fabricantes a menudo utilizan técnicas avanzadas de enfriamiento para optimizar la velocidad de enfriamiento, lo que puede influir significativamente en las propiedades mecánicas de los lingotes. El enfriamiento adecuado es esencial para lograr el equilibrio deseado de fuerza, ductilidad y dureza en el producto final.

Control de calidad

Los fabricantes implementan rigurosas medidas de control de calidad durante todo el proceso de producción. Esto incluye pruebas de composición química, propiedades mecánicas y calidad de la superficie para garantizar que los lingotes cumplan con los estándares de la industria. El control de calidad no solo es esencial para el cumplimiento de las regulaciones, sino también para mantener la confianza y la satisfacción del cliente. Muchos fabricantes invierten en equipos de prueba de vanguardia y emplean personal calificado para realizar inspecciones exhaustivas en cada etapa de producción.

Aplicaciones de lingotes de titanio

Industria aeroespacial

Los lingotes de titanio se usan ampliamente en la industria aeroespacial debido a sus propiedades livianas y de alta resistencia. Los componentes como los marcos de aeronaves, las piezas del motor y el tren de aterrizaje a menudo están hechos de titanio, lo que contribuye a la eficiencia y el rendimiento del combustible. El sector aeroespacial exige materiales que puedan soportar condiciones extremas, incluidas altas temperaturas y ambientes corrosivos. La capacidad de titanio para mantener su fuerza e integridad en tales condiciones lo convierte en una opción ideal para aplicaciones críticas en esta industria.

Aplicaciones médicas

En el campo de la medicina, el titanio es favorecido para implantes e instrumentos quirúrgicos debido a su biocompatibilidad y resistencia a la corrosión. Los lingotes de titanio se procesan en varios dispositivos médicos, incluidos implantes dentales, implantes ortopédicos y herramientas quirúrgicas. El uso de titanio en aplicaciones médicas ha revolucionado el campo, lo que permite el desarrollo de implantes confiables y de larga duración que se integran bien con el tejido humano. Además, la resistencia de titanio a la corrosión asegura que los dispositivos médicos sigan siendo seguros y efectivos con el tiempo.

Industria automotriz

La industria automotriz está adoptando cada vez más titanio para componentes que requieren alta resistencia y bajo peso. Los lingotes de titanio se utilizan en piezas como sistemas de escape, componentes de suspensión y piezas del motor, mejorando el rendimiento y la eficiencia del vehículo. A medida que los fabricantes se esfuerzan por producir vehículos más ligeros y más eficientes en combustible, la demanda de titanio continúa creciendo. El uso de titanio en aplicaciones automotrices no solo mejora el rendimiento, sino que también contribuye a una reducción de las emisiones y una mejor economía de combustible.

Procesamiento químico

La resistencia de titanio a la corrosión lo convierte en un material ideal para equipos de procesamiento químico. Los lingotes de titanio se utilizan para fabricar tanques, tuberías y válvulas que manejan productos químicos agresivos, asegurando la durabilidad y la seguridad. La industria química a menudo requiere materiales que puedan resistir entornos hostiles, y las propiedades únicas de Titanium lo convierten en una opción preferida para muchas aplicaciones. Mediante el uso de titanio, los fabricantes pueden reducir los costos de mantenimiento y extender la vida útil de su equipo.

Aplicaciones marinas

En entornos marinos, el titanio se usa para componentes expuestos al agua de mar debido a su excelente resistencia a la corrosión. Los lingotes de titanio se procesan en partes para barcos, submarinos y plataformas en alta mar, que contribuyen a la longevidad del equipo marino. Las duras condiciones de los entornos marinos exigen materiales que puedan resistir la exposición constante al agua salada y otros elementos corrosivos. La capacidad de titanio para resistir la corrosión asegura que los componentes marinos sigan siendo funcionales y confiables con el tiempo, lo que lo convierte en un material valioso en la industria marítima.

Conclusión

La industria manufacturera de titanio lingote juega un papel crucial en el suministro de materiales de alta calidad para diversas aplicaciones. Los principales fabricantes como Timet, Perryman Company, Grandis Titanium, Toho Titanium y ATI están a la vanguardia de esta industria, utilizando tecnologías avanzadas para producir lingotes de titanio superiores. A medida que la demanda de titanio continúa creciendo en múltiples sectores, estos fabricantes están bien posicionados para satisfacer las necesidades de sus clientes. Los avances continuos en las técnicas de producción y las aplicaciones crecientes de los lingotes de titanio resaltan la importancia de este material en la fabricación moderna.

Preguntas frecuentes

1. ¿Para qué se utilizan los lingotos de titanio? Los lingotes de titanio se utilizan en diversas industrias, incluidos el procesamiento aeroespacial, médico, automotriz y químico, debido a su alta resistencia, bajo peso y resistencia a la corrosión.

2. ¿Cómo se producen los lingotes de titanio? Los lingotes de titanio se producen derritiendo materiales que contienen titanio en un horno, seguidos de procesos de fundición y enfriamiento para formar piezas sólidas.

3. ¿Cuáles son los beneficios de usar titanio en la fabricación? El titanio ofrece una alta relación resistencia / peso, excelente resistencia a la corrosión y biocompatibilidad, lo que lo hace adecuado para aplicaciones exigentes.

4. ¿Quiénes son los principales fabricantes de lingotes de titanio? Los principales fabricantes incluyen Timet, Perryman Company, Grandis Titanium, Toho Titanium y ATI.

5. ¿Qué industrias dependen de los lingotes de titanio? Las industrias como las aplicaciones aeroespaciales, médicas, automotrices, de procesamiento químico y marinos dependen de los lingotes de titanio para sus productos.