Menu de contenu

● Comprendre le forge en titane

>> L'importance de recouvrir la forge

● Types de revêtements de forgeage en titane

>> Revêtements lubrifiants

>> Revêtements protecteurs

>> Revêtements de barrière thermique

● Avantages du revêtement de forge en titane

>> Life d'outil amélioré

>> Finition de surface améliorée

>> Efficacité accrue

>> Plus grande flexibilité de conception

● Applications du revêtement de forge en titane

>> Industrie aérospatiale

>> Dispositifs médicaux

>> Secteur automobile

● Tendances futures du revêtement de forge en titane

>> Nanotechnologie en revêtements

>> Revêtements respectueux de l'environnement

>> Revêtements intelligents

● Conclusion

● Questions fréquemment posées

>> 1. Qu'est-ce que le titane forge?

>> 2.Pour pourquoi le revêtement est-il important dans le forgeage en titane?

>> 3. Quels types de revêtements sont utilisés dans le forgeage en titane?

>> 4.Comment les revêtements améliorent-ils l'efficacité du forgeage du titane?

>> 5. Quelles sont les tendances futures du revêtement de forge en titane?

Le titane est réputé pour son rapport force / poids exceptionnel, sa résistance à la corrosion et son biocompatibilit , ce qui en fait un matériau préféré dans diverses industries, notamment l'aérospatiale, le médical et l'automobile. Cependant, le processus de forgeage du titane peut être difficile en raison de sa forte réactivité et de sa tendance à galoper. C'est là que le revêtement de forge en titane entre en jeu, améliorant les performances et la longévité des composants en titane. Dans cet article, nous explorerons les avantages, les applications et les technologies associés au revêtement de forgeage en titane, fournissant une compréhension complète de son importance dans la fabrication moderne.

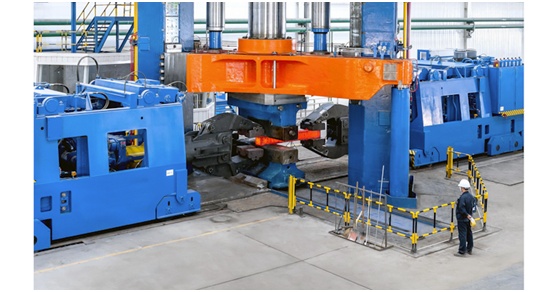

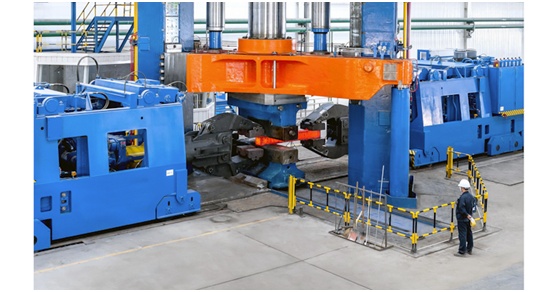

Comprendre le forge en titane

Le forgeage en titane est un processus de fabrication qui consiste à façonner les alliages de titane grâce à l'application de forces de compression. Ce processus peut être effectué à des températures élevées, ce qui aide à réaliser des propriétés mécaniques souhaitées. Le forgeage du titane est essentiel dans la production de composants qui nécessitent une résistance et une durabilité élevées, telles que les pièces d'avion et les implants médicaux. Les propriétés uniques du titane, y compris sa capacité à résister à des températures et des pressions extrêmes, en font un choix idéal pour les applications où les performances sont primordiales. De plus, le processus de forgeage permet la création de géométries complexes qui sont souvent nécessaires dans les applications haute performance.

L'importance de recouvrir la forge

Les revêtements jouent un rôle essentiel dans le processus de forgeage. Ils servent plusieurs fins, notamment en réduisant la friction, en empêchant l'échec et en améliorant les propriétés de surface des composants forgés. En appliquant un revêtement approprié, les fabricants peuvent améliorer l'efficacité du processus de forgeage et prolonger la durée de vie des outils utilisés. Le revêtement droit peut également aider à atteindre une distribution de température plus uniforme pendant le forgeage, ce qui est crucial pour maintenir l'intégrité du titane. De plus, les revêtements peuvent protéger contre l'oxydation et d'autres formes de dégradation qui peuvent se produire pendant le processus de forgeage à haute température.

Types de revêtements de forgeage en titane

Il existe plusieurs types de revêtements utilisés dans le forgeage en titane, chacun conçu pour relever des défis spécifiques associés au matériau.

Revêtements lubrifiants

Les revêtements lubrifiants sont essentiels pour réduire les frottements entre le filière de forge et la pièce en titane. Ces revêtements peuvent être à base d'eau ou à base d'huile et sont conçus pour résister aux températures élevées rencontrées pendant le processus de forgeage. Ils aident à minimiser l'usure des matrices et à améliorer la qualité globale des pièces forgées. Des revêtements de lubrification efficaces améliorent non seulement la facilité de forgeage, mais contribuent également à une finition de surface plus lisse, qui est essentielle pour les composants qui seront soumis à un traitement ou à un assemblage ultérieur.

Revêtements protecteurs

Des revêtements protecteurs sont appliqués pour améliorer la résistance à la corrosion des composants du titane. Ces revêtements peuvent être particulièrement bénéfiques dans les environnements où les composants sont exposés à des produits chimiques difficiles ou à des températures extrêmes. En fournissant une barrière contre la corrosion, ces revêtements aident à maintenir l'intégrité et les performances des parties en titane au fil du temps. Dans des industries telles que l'aérospatiale et le médical, où les composants peuvent être exposés à des environnements agressifs, les revêtements protecteurs sont essentiels pour assurer la fiabilité et la sécurité à long terme.

Revêtements de barrière thermique

Les revêtements de barrière thermique sont conçus pour isoler le titane de la chaleur extrême pendant le processus de forgeage. Ces revêtements peuvent aider à maintenir la température souhaitée du titane, garantissant qu'il reste malléable et facile à travailler. Ceci est particulièrement important dans les applications où un contrôle précis de la température est essentiel. En empêchant un transfert de chaleur excessif, les revêtements de barrière thermique peuvent également protéger les outils de forgeage de la fatigue thermique, prolongeant ainsi leur durée de vie et réduisant les coûts d'entretien.

Avantages du revêtement de forge en titane

L'application de revêtements dans le forgeage en titane offre de nombreux avantages qui peuvent avoir un impact significatif sur les performances et la longévité des composants produits.

Life d'outil amélioré

L'un des principaux avantages du revêtement de forge en titane est la durée de vie prolongée des outils de forgeage. En réduisant la friction et l'usure, les revêtements aident à minimiser la dégradation des matrices et d'autres composants d'outillage. Cela entraîne une baisse des coûts de maintenance et une productivité accrue, car les outils n'ont pas besoin d'être remplacés aussi fréquemment. Une durée de vie de l'outil prolongée réduit non seulement les coûts opérationnels, mais contribue également à une qualité de production plus cohérente, car les outils usés peuvent entraîner des variations du produit final.

Finition de surface améliorée

Les revêtements peuvent également améliorer la finition de surface des composants de titane forgé. Une finition de surface plus fluide améliore non seulement l'attrait esthétique des pièces, mais améliore également leurs caractéristiques de performance. Par exemple, une meilleure finition de surface peut entraîner une amélioration de la résistance à la fatigue et une sensibilité réduite à la corrosion. Dans les applications où l'intégrité de la surface est essentielle, comme dans les implants médicaux ou les composants aérospatiaux, il est essentiel d'obtenir une finition de surface de haute qualité pour assurer la fiabilité et la sécurité du produit.

Efficacité accrue

L'utilisation de revêtements dans le forgeage en titane peut entraîner une efficacité accrue dans le processus de fabrication. En réduisant la friction et l'usure, les revêtements permettent des vitesses de forgeage plus rapides et une consommation d'énergie plus faible. Cela peut entraîner des économies de coûts importantes pour les fabricants, ce qui rend le processus plus viable économiquement. De plus, une efficacité améliorée peut entraîner des délais plus courts, permettant aux entreprises de répondre plus rapidement aux demandes de marché et aux besoins des clients.

Plus grande flexibilité de conception

Avec l'application de revêtements, les fabricants peuvent obtenir une plus grande flexibilité de conception dans leurs composants en titane. Les revêtements peuvent permettre la forge de formes et de géométries plus complexes, ce qui peut ne pas être possible avec le titane non enduit. Cela ouvre de nouvelles possibilités d'innovation dans la conception des produits. Alors que les industries continuent de repousser les limites de ce qui est possible avec le titane, la capacité de créer des conceptions complexes sera un facteur clé pour maintenir un avantage concurrentiel.

Applications du revêtement de forge en titane

Les revêtements de forgeage en titane sont utilisés dans diverses industries, chacune avec des exigences et des défis uniques.

Industrie aérospatiale

Dans le secteur aérospatial, le titane est largement utilisé pour des composants tels que les pièces du moteur, le train d'atterrissage et les éléments structurels. L'application de revêtements dans le forge en titane aide à respecter les normes strictes de performance et de sécurité requises dans cette industrie. Les revêtements améliorent la durabilité et la fiabilité des composants aérospatiaux, garantissant qu'ils peuvent résister aux conditions extrêmes rencontrées pendant le vol. En outre, la nature légère du titane, combinée aux avantages protecteurs des revêtements, contribue à une amélioration de l'efficacité énergétique et à des performances globales de l'avion.

Dispositifs médicaux

L'industrie médicale bénéficie également des revêtements de forgeage en titane, en particulier dans la production d'implants et d'instruments chirurgicaux. La biocompatibilité du titane en fait un choix idéal pour les applications médicales, et les revêtements peuvent améliorer encore ses performances en offrant une protection supplémentaire contre la corrosion et l'usure. Dans les environnements chirurgicaux, où la stérilité et la fiabilité sont primordiales, l'utilisation de composants en titane revêtu peut améliorer considérablement les résultats des patients et réduire le risque de complications.

Secteur automobile

Dans l'industrie automobile, le titane est de plus en plus utilisé pour les composants hautes performances, tels que les systèmes d'échappement et les pièces de suspension. Les revêtements appliqués pendant le processus de forgeage peuvent améliorer les performances et la longévité de ces composants, contribuant à l'efficacité globale et à la fiabilité des véhicules. Alors que l'industrie automobile se déplace vers des conceptions plus légères et plus économes en carburant, le rôle du titane et de ses revêtements deviendra encore plus critique pour atteindre ces objectifs.

Tendances futures du revêtement de forge en titane

Alors que la technologie continue de progresser, le domaine du revêtement de forgeage en titane devrait également évoluer. Les innovations dans les matériaux de revêtement et les techniques d'application entraîneront probablement des améliorations encore plus importantes des performances et de l'efficacité.

Nanotechnologie en revêtements

L'incorporation de la nanotechnologie dans les revêtements est une tendance prometteuse qui pourrait révolutionner le forgeage en titane. Les nanocoats peuvent fournir des propriétés améliorées, telles qu'une dureté accrue, une amélioration de la résistance à l'usure et une stabilité thermique supérieure. Ces progrès pourraient prolonger davantage la durée de vie des outils de forgeage et améliorer la qualité des composants forgés. Au fur et à mesure que la recherche en nanotechnologie progresse, nous pouvons voir le développement de revêtements qui peuvent s'adapter aux conditions changeantes, fournissant des commentaires en temps réel sur la performance.

Revêtements respectueux de l'environnement

Avec des préoccupations croissantes concernant la durabilité de l'environnement, il y a une pression vers le développement de revêtements écologiques pour le forgeage en titane. Les revêtements à base d'eau et biodégradables sont explorés comme alternatives aux options traditionnelles à base de solvants. Ces revêtements respectueux de l'environnement peuvent réduire l'impact écologique du processus de forgeage tout en offrant les avantages de performance nécessaires. Alors que les réglementations concernant la protection de l'environnement deviennent plus strictes, l'adoption de pratiques durables dans la fabrication sera essentielle pour la conformité et la responsabilité de l'entreprise.

Revêtements intelligents

Le développement de revêtements intelligents qui peuvent répondre aux changements environnementaux est une autre tendance passionnante. Ces revêtements pourraient fournir une rétroaction en temps réel sur l'état des composants forgés, permettant une maintenance prédictive et une amélioration de l'efficacité opérationnelle. En intégrant les capteurs et les matériaux avancés, les revêtements intelligents pourraient aider les fabricants à surveiller les performances de leurs outils et de leurs composants, conduisant à une prise de décision plus éclairée et à une productivité accrue.

Conclusion

Le revêtement de forgeage en titane est un aspect essentiel du processus de fabrication qui améliore les performances, la durabilité et l'efficacité des composants en titane. En comprenant les différents types de revêtements disponibles et leurs avantages, les fabricants peuvent prendre des décisions éclairées qui conduisent à une meilleure qualité du produit et à une réduction des coûts. Alors que la technologie continue de progresser, l'avenir du revêtement de forge en titane semble prometteur, des innovations qui amélioreront encore les capacités de ce matériel remarquable. La recherche et le développement en cours dans ce domaine conduiront sans aucun doute à de nouvelles applications et à améliorer les processus, consolidant la position de Titanium en tant que matériau clé dans les industries à haute performance.

Questions fréquemment posées

1. Qu'est-ce que le titane forge?

Le forgeage en titane est un processus de fabrication qui façonne les alliages de titane à travers des forces de compression, souvent à des températures élevées, pour atteindre les propriétés mécaniques souhaitées.

2.Pour pourquoi le revêtement est-il important dans le forgeage en titane?

Le revêtement est important dans le forgeage en titane car il réduit la friction, empêche l'éreinte et améliore les propriétés de surface des composants forgés, conduisant à une amélioration de l'efficacité et de la durée de vie des outils.

3. Quels types de revêtements sont utilisés dans le forgeage en titane?

Les types courants de revêtements comprennent des revêtements lubrifiants, des revêtements de protection et des revêtements de barrière thermique, chacun servant des objectifs spécifiques dans le processus de forgeage.

4.Comment les revêtements améliorent-ils l'efficacité du forgeage du titane?

Les revêtements améliorent l'efficacité en réduisant la friction et l'usure, permettant des vitesses de forgeage plus rapides et une consommation d'énergie plus rapide, ce qui entraîne des économies de coûts pour les fabricants.

5. Quelles sont les tendances futures du revêtement de forge en titane?

Les tendances futures comprennent l'utilisation de la nanotechnologie, des revêtements respectueux de l'environnement et des revêtements intelligents qui répondent aux changements environnementaux, améliorant les performances et la durabilité du forgeage en titane.