Menú de contenido

● Comprender la falsificación de titanio

>> La importancia del recubrimiento en la falsificación

● Tipos de recubrimientos de forja de titanio

>> Recubrimientos lubricantes

>> Recubrimientos protectores

>> Revestimientos de barrera térmica

● Beneficios del recubrimiento de forjado de titanio

>> Vida de herramientas mejorada

>> Acabado superficial mejorado

>> Mayor eficiencia

>> Mayor flexibilidad de diseño

● Aplicaciones de recubrimiento de forjado de titanio

>> Industria aeroespacial

>> Dispositivos médicos

>> Sector automotriz

● Tendencias futuras en recubrimiento de falsificación de titanio

>> Nanotecnología en recubrimientos

>> Recubrimientos respetuosos con el medio ambiente

>> Recubrimientos inteligentes

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es la falsificación de titanio?

>> 2. ¿Por qué es importante el recubrimiento en la falsificación de titanio?

>> 3. ¿Qué tipos de recubrimientos se usan en la falsificación de titanio?

>> 4. ¿Cómo mejoran los recubrimientos la eficiencia de la falsificación de titanio?

>> 5. ¿Cuáles son las tendencias futuras en el recubrimiento de forja de titanio?

El titanio es reconocido por su relación de resistencia / peso excepcional, resistencia a la corrosión y biocompatibilidad , lo que lo convierte en un material preferido en varias industrias, incluidos los aeroespaciales, médicos y automotrices. Sin embargo, el proceso de forja de titanio puede ser un desafío debido a su alta reactividad y tendencia a Gall. Aquí es donde entra en juego el recubrimiento de forjado de titanio, mejorando el rendimiento y la longevidad de los componentes de titanio. En este artículo, exploraremos los beneficios, aplicaciones y tecnologías asociadas con el recubrimiento de forjado de titanio, proporcionando una comprensión integral de su importancia en la fabricación moderna.

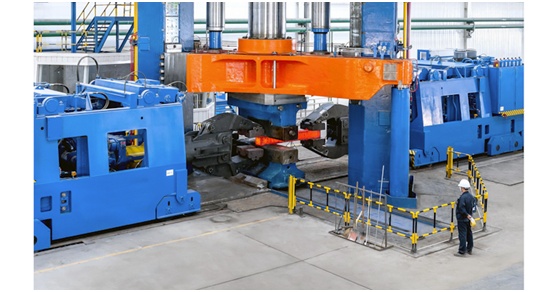

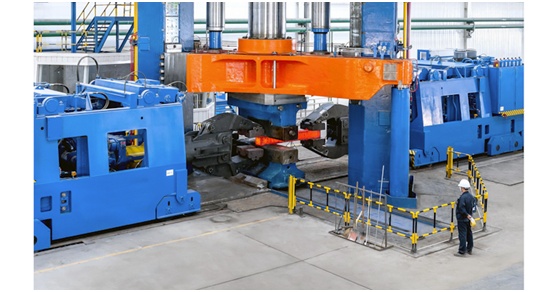

Comprender la falsificación de titanio

La forja de titanio es un proceso de fabricación que implica dar forma a las aleaciones de titanio a través de la aplicación de fuerzas de compresión. Este proceso se puede realizar a temperaturas elevadas, lo que ayuda a lograr las propiedades mecánicas deseadas. La forja de titanio es fundamental para producir componentes que requieren alta resistencia y durabilidad, como piezas de aeronaves e implantes médicos. Las propiedades únicas del titanio, incluida su capacidad para soportar temperaturas y presiones extremas, lo convierten en una opción ideal para aplicaciones donde el rendimiento es primordial. Además, el proceso de forjado permite la creación de geometrías complejas que a menudo se requieren en aplicaciones de alto rendimiento.

La importancia del recubrimiento en la falsificación

Los recubrimientos juegan un papel vital en el proceso de forja. Sirven múltiples propósitos, incluida la reducción de la fricción, la prevención de la irritación y la mejora de las propiedades de la superficie de los componentes forjados. Al aplicar un recubrimiento adecuado, los fabricantes pueden mejorar la eficiencia del proceso de forja y extender la vida útil de las herramientas utilizadas. El recubrimiento correcto también puede ayudar a lograr una distribución de temperatura más uniforme durante la forja, lo cual es crucial para mantener la integridad del titanio. Además, los recubrimientos pueden proteger contra la oxidación y otras formas de degradación que pueden ocurrir durante el proceso de forja de alta temperatura.

Tipos de recubrimientos de forja de titanio

Existen varios tipos de recubrimientos utilizados en la forja de titanio, cada uno diseñado para abordar desafíos específicos asociados con el material.

Recubrimientos lubricantes

Los recubrimientos lubricantes son esenciales para reducir la fricción entre el troquel de forja y la pieza de trabajo de titanio. Estos recubrimientos pueden ser a base de agua o a base de aceite y están diseñados para soportar las altas temperaturas encontradas durante el proceso de forja. Ayudan a minimizar el desgaste en los troqueles y mejorar la calidad general de las piezas forjadas. Los recubrimientos lubricantes efectivos no solo mejoran la facilidad de forja, sino que también contribuyen a un acabado superficial más suave, lo que es fundamental para los componentes que se someterán a un procesamiento o ensamblaje adicional.

Recubrimientos protectores

Se aplican recubrimientos protectores para mejorar la resistencia a la corrosión de los componentes de titanio. Estos recubrimientos pueden ser particularmente beneficiosos en entornos donde los componentes están expuestos a productos químicos fuertes o temperaturas extremas. Al proporcionar una barrera contra la corrosión, estos recubrimientos ayudan a mantener la integridad y el rendimiento de las piezas de titanio a lo largo del tiempo. En industrias como aeroespacial y médica, donde los componentes pueden estar expuestos a entornos agresivos, los recubrimientos protectores son esenciales para garantizar la confiabilidad y la seguridad a largo plazo.

Revestimientos de barrera térmica

Los recubrimientos de barrera térmica están diseñados para aislar el titanio del calor extremo durante el proceso de forja. Estos recubrimientos pueden ayudar a mantener la temperatura deseada del titanio, asegurando que siga siendo maleable y fácil de trabajar. Esto es particularmente importante en aplicaciones donde el control de temperatura preciso es crítico. Al prevenir la transferencia de calor excesiva, los recubrimientos de barrera térmica también pueden proteger las herramientas de falsificación de la fatiga térmica, extendiendo así su vida útil y reduciendo los costos de mantenimiento.

Beneficios del recubrimiento de forjado de titanio

La aplicación de recubrimientos en la forja de titanio ofrece numerosas ventajas que pueden afectar significativamente el rendimiento y la longevidad de los componentes producidos.

Vida de herramientas mejorada

Uno de los principales beneficios del recubrimiento de falsificación de titanio es la vida útil extendida de las herramientas de forja. Al reducir la fricción y el desgaste, los recubrimientos ayudan a minimizar la degradación de los troqueles y otros componentes de herramientas. Esto conduce a costos de mantenimiento más bajos y una mayor productividad, ya que las herramientas no necesitan ser reemplazadas con tanta frecuencia. Una vida de herramienta extendida no solo reduce los costos operativos, sino que también contribuye a una calidad de producción más consistente, ya que las herramientas desgastadas pueden conducir a variaciones en el producto final.

Acabado superficial mejorado

Los recubrimientos también pueden mejorar el acabado superficial de los componentes de titanio forjados. Un acabado superficial más suave no solo mejora el atractivo estético de las partes, sino que también mejora sus características de rendimiento. Por ejemplo, un mejor acabado superficial puede conducir a una mejor resistencia a la fatiga y una reducción de la susceptibilidad a la corrosión. En aplicaciones donde la integridad de la superficie es crítica, como en implantes médicos o componentes aeroespaciales, lograr un acabado superficial de alta calidad es esencial para garantizar la confiabilidad y la seguridad del producto.

Mayor eficiencia

El uso de recubrimientos en la forja de titanio puede conducir a una mayor eficiencia en el proceso de fabricación. Al reducir la fricción y el desgaste, los recubrimientos permiten velocidades de forja más rápidas y un menor consumo de energía. Esto puede resultar en un ahorro significativo de costos para los fabricantes, lo que hace que el proceso sea más económicamente viable. Además, la eficiencia mejorada puede conducir a tiempos de entrega más cortos, lo que permite a las empresas responder más rápidamente a las demandas del mercado y las necesidades de los clientes.

Mayor flexibilidad de diseño

Con la aplicación de recubrimientos, los fabricantes pueden lograr una mayor flexibilidad de diseño en sus componentes de titanio. Los recubrimientos pueden permitir la forja de formas y geometrías más complejas, lo que puede no ser posible con el titanio no recubierto. Esto abre nuevas posibilidades para la innovación en el diseño de productos. A medida que las industrias continúan superando los límites de lo que es posible con el titanio, la capacidad de crear diseños intrincados será un factor clave para mantener una ventaja competitiva.

Aplicaciones de recubrimiento de forjado de titanio

Los recubrimientos de forja de titanio se utilizan en varias industrias, cada una con requisitos y desafíos únicos.

Industria aeroespacial

En el sector aeroespacial, el titanio se usa ampliamente para componentes como piezas de motor, tren de aterrizaje y elementos estructurales. La aplicación de recubrimientos en la forja de titanio ayuda a cumplir con los estrictos estándares de rendimiento y seguridad requeridos en esta industria. Los recubrimientos mejoran la durabilidad y la confiabilidad de los componentes aeroespaciales, asegurando que puedan soportar las condiciones extremas encontradas durante el vuelo. Además, la naturaleza liviana del titanio, combinada con los beneficios protectores de los recubrimientos, contribuye a mejorar la eficiencia del combustible y el rendimiento general de la aeronave.

Dispositivos médicos

La industria médica también se beneficia de los recubrimientos de forja de titanio, particularmente en la producción de implantes e instrumentos quirúrgicos. La biocompatibilidad de Titanium lo convierte en una opción ideal para aplicaciones médicas, y los recubrimientos pueden mejorar aún más su rendimiento al proporcionar protección adicional contra la corrosión y el desgaste. En entornos quirúrgicos, donde la esterilidad y la confiabilidad son primordiales, el uso de componentes de titanio recubiertos puede mejorar significativamente los resultados del paciente y reducir el riesgo de complicaciones.

Sector automotriz

En la industria automotriz, el titanio se utiliza cada vez más para componentes de alto rendimiento, como sistemas de escape y piezas de suspensión. Los recubrimientos aplicados durante el proceso de forja pueden mejorar el rendimiento y la longevidad de estos componentes, lo que contribuye a la eficiencia general y la confiabilidad de los vehículos. A medida que la industria automotriz se mueve hacia diseños más ligeros y más eficientes en combustible, el papel de titanio y sus recubrimientos se volverá aún más crítico para lograr estos objetivos.

Tendencias futuras en recubrimiento de falsificación de titanio

A medida que la tecnología continúa avanzando, se espera que el campo del recubrimiento de forjado de titanio evolucione también. Las innovaciones en los materiales de recubrimiento y las técnicas de aplicación probablemente conducirán a mejoras aún mayores en el rendimiento y la eficiencia.

Nanotecnología en recubrimientos

La incorporación de la nanotecnología en los recubrimientos es una tendencia prometedora que podría revolucionar la forja de titanio. Las nanocotaciones pueden proporcionar propiedades mejoradas, como una mayor dureza, una mejor resistencia al desgaste y una estabilidad térmica superior. Estos avances podrían extender aún más la vida útil de las herramientas de forja y mejorar la calidad de los componentes forjados. A medida que avanza la investigación en nanotecnología, podemos ver el desarrollo de recubrimientos que pueden adaptarse a las condiciones cambiantes, proporcionando comentarios en tiempo real sobre el rendimiento.

Recubrimientos respetuosos con el medio ambiente

Con las crecientes preocupaciones sobre la sostenibilidad ambiental, existe un impulso hacia el desarrollo de recubrimientos ecológicos para la falsificación de titanio. Los recubrimientos a base de agua y biodegradables se están explorando como alternativas a las opciones tradicionales a base de solventes. Estos recubrimientos ecológicos pueden reducir el impacto ecológico del proceso de forja al tiempo que proporcionan los beneficios de rendimiento necesarios. A medida que las regulaciones sobre la protección del medio ambiente se vuelven más estrictas, la adopción de prácticas sostenibles en la fabricación será esencial para el cumplimiento y la responsabilidad corporativa.

Recubrimientos inteligentes

El desarrollo de recubrimientos inteligentes que pueden responder a los cambios ambientales es otra tendencia emocionante. Estos recubrimientos podrían proporcionar comentarios en tiempo real sobre la condición de los componentes forjados, lo que permite un mantenimiento predictivo y una mejor eficiencia operativa. Al integrar sensores y materiales avanzados, los recubrimientos inteligentes podrían ayudar a los fabricantes a monitorear el rendimiento de sus herramientas y componentes, lo que lleva a una toma de decisiones más informada y una mayor productividad.

Conclusión

El recubrimiento de forjado de titanio es un aspecto crítico del proceso de fabricación que mejora el rendimiento, la durabilidad y la eficiencia de los componentes de titanio. Al comprender los diversos tipos de recubrimientos disponibles y sus beneficios, los fabricantes pueden tomar decisiones informadas que conducen a una mejor calidad del producto y costos reducidos. A medida que la tecnología continúa avanzando, el futuro del recubrimiento de forjado de titanio parece prometedor, con innovaciones que mejorarán aún más las capacidades de este notable material. La investigación y el desarrollo en curso en este campo sin duda conducirán a nuevas aplicaciones y procesos mejorados, solidificando la posición del titanio como un material clave en las industrias de alto rendimiento.

Preguntas frecuentes

1. ¿Qué es la falsificación de titanio?

La forja de titanio es un proceso de fabricación que da forma a las aleaciones de titanio a través de fuerzas de compresión, a menudo a temperaturas elevadas, para lograr las propiedades mecánicas deseadas.

2. ¿Por qué es importante el recubrimiento en la falsificación de titanio?

El recubrimiento es importante en la forja de titanio, ya que reduce la fricción, evita la irritación y mejora las propiedades de la superficie de los componentes forjados, lo que lleva a una mejor eficiencia y la vida útil de la herramienta.

3. ¿Qué tipos de recubrimientos se usan en la falsificación de titanio?

Los tipos comunes de recubrimientos incluyen recubrimientos lubricantes, recubrimientos protectores y recubrimientos de barrera térmica, cada uno con fines específicos en el proceso de forja.

4. ¿Cómo mejoran los recubrimientos la eficiencia de la falsificación de titanio?

Los recubrimientos mejoran la eficiencia al reducir la fricción y el desgaste, lo que permite velocidades de forja más rápidas y un menor consumo de energía, lo que resulta en ahorros de costos para los fabricantes.

5. ¿Cuáles son las tendencias futuras en el recubrimiento de forja de titanio?

Las tendencias futuras incluyen el uso de nanotecnología, recubrimientos ecológicos y recubrimientos inteligentes que responden a los cambios ambientales, mejorando el rendimiento y la sostenibilidad de la forja de titanio.