Menu de contenu

● Comprendre les alliages de titane

>> Composition des alliages de titane

● Propriétés des barres en alliage de titane

>> Ratio de force / poids élevé

>> Résistance à la corrosion

>> Biocompatibilité

>> Résistance à haute température

● Applications des bars en alliage en titane

>> Industrie aérospatiale

>> Dispositifs médicaux

>> Applications marines

>> Industrie automobile

>> Traitement chimique

● Processus de fabrication pour les barres d'alliage en titane

>> Travail chaud

>> Travail au froid

>> Usinage

● Considérations lors de l'utilisation des barres d'alliage de titane

>> Coût

>> Machinabilité

>> Disponibilité

● Conclusion

● Questions fréquemment posées

>> 1.près que les barres en alliage de titane sont-elles utilisées?

>> 2. Quel est l'alliage de titane le plus courant?

>> 3.Les alliages de titane sont-ils chers?

>> 4.Les barres d'alliage en titane peuvent-elles être usinées?

>> 5. Quelles industries bénéficient des bars en alliage de titane?

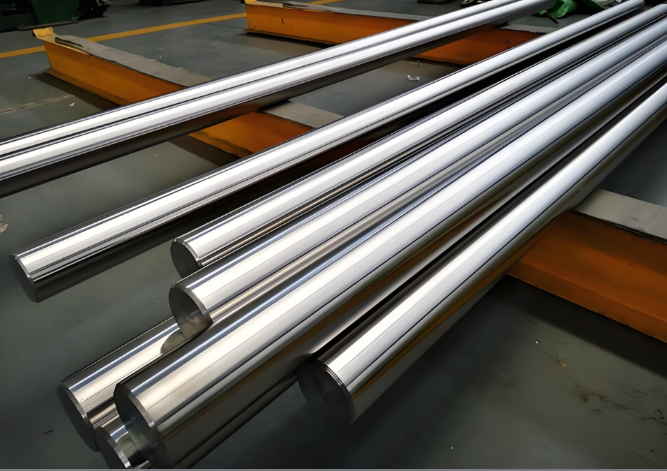

Les barres en alliage en titane sont de plus en plus populaires dans diverses industries en raison de leurs propriétés uniques et de leur polyvalence. Cet article explore les caractéristiques, les avantages, les applications et les considérations des barres en alliage de titane, fournissant une compréhension complète de la raison pour laquelle ils sont un choix préféré dans de nombreux processus d'ingénierie et de fabrication. Alors que les industries continuent d'évoluer, la demande de matériaux qui peuvent résister à des conditions extrêmes tout en restant léger et durable a conduit à l'utilisation croissante des alliages de titane.

Comprendre les alliages de titane

Les alliages de titane sont des matériaux qui combinent le titane avec d'autres éléments pour améliorer ses propriétés. L'alliage de titane le plus courant est TI-6AL-4V, qui comprend 6% d'aluminium et 4% de vanadium. Cet alliage est connu pour son rapport résistance / poids élevé, une excellente résistance à la corrosion et sa capacité à résister à des températures extrêmes. La polyvalence des alliages de titane les rend adaptés à un large éventail d'applications, de l'aérospatiale aux dispositifs médicaux. Comprendre la composition et les caractéristiques de ces alliages est crucial pour sélectionner le bon matériau pour des applications spécifiques.

Composition des alliages de titane

La composition des alliages de titane peut varier considérablement, affectant leurs propriétés mécaniques et leur pertinence pour différentes applications. Les éléments d'alliage commun comprennent:

- Aluminium: augmente la résistance et réduit la densité, ce qui rend l'alliage plus léger et plus gérable dans les applications où le poids est un facteur critique.

- Vanadium: améliore la résistance et améliore la ductilité, permettant au matériau d'être façonné et formé sans se casser.

- Molybdène: améliore les performances à haute température, ce qui rend les alliages de titane adaptés aux applications qui impliquent une chaleur extrême.

- Fer: augmente la force et la dureté, contribuant à la durabilité globale de l'alliage.

Ces éléments sont soigneusement sélectionnés pour créer des alliages qui répondent aux critères de performance spécifiques pour diverses applications. La capacité d'adapter la composition des alliages de titane permet aux ingénieurs de concevoir des matériaux qui peuvent résister aux conditions environnementales spécifiques et aux contraintes mécaniques.

Propriétés des barres en alliage de titane

Les barres en alliage en titane possèdent plusieurs propriétés clés qui les rendent souhaitables dans de nombreux domaines:

Ratio de force / poids élevé

Les alliages de titane sont connus pour leur force exceptionnelle par rapport à leur poids. Cette propriété est cruciale dans des industries telles que l'aérospatiale, où la réduction du poids peut entraîner des économies de carburant importantes et une amélioration des performances. Le rapport résistance / poids élevé permet la conception de structures plus légères sans compromettre la sécurité ou les performances, faisant des alliages de titane un choix idéal pour les composants des avions et d'autres applications où la réduction du poids est essentielle.

Résistance à la corrosion

Le titane présente une excellente résistance à la corrosion, en particulier dans les environnements difficiles. Cela rend les barres en alliage de titane idéales pour les applications dans le traitement chimique, les environnements marins et les dispositifs médicaux. La couche d'oxyde naturel qui se forme sur les surfaces en titane la protège de la corrosion, lui permettant de résister à l'exposition à l'eau salée, aux acides et autres substances corrosives. Cette propriété prolonge non seulement la durée de vie des composants, mais réduit également les coûts de maintenance et les temps d'arrêt.

Biocompatibilité

Certains alliages de titane sont biocompatibles, ce qui signifie qu'ils peuvent être utilisés en toute sécurité dans les implants et les dispositifs médicaux sans provoquer des réactions indésirables dans le corps. Cette propriété est essentielle pour le domaine croissant de l'ingénierie biomédicale, où les matériaux doivent être compatibles avec les tissus humains. La biocompatibilité du titane, combinée à sa résistance et à sa résistance à la corrosion, en fait un matériau préféré pour les implants chirurgicaux, les dispositifs dentaires et les prothèses.

Résistance à haute température

Les alliages de titane peuvent maintenir leur force et leur stabilité à des températures élevées, ce qui les rend adaptées aux applications dans les industries aérospatiales et automobiles où les composants sont exposés à une chaleur élevée. La capacité de fonctionner dans des conditions extrêmes sans perdre l'intégrité structurelle est un avantage significatif, en particulier dans les environnements où d'autres matériaux peuvent échouer. Cette propriété est essentielle pour les composants tels que les lames de turbine et les systèmes d'échappement, où des températures élevées sont courantes.

Applications des bars en alliage en titane

Les propriétés uniques des barres en alliage en titane permettent d'être utilisées dans un large éventail d'applications dans diverses industries.

Industrie aérospatiale

Dans le secteur aérospatial, les barres d'alliage en titane sont utilisées pour des composants tels que les cellules, les pièces du moteur et le train d'atterrissage. Leurs caractéristiques légères et à haute résistance contribuent à l'amélioration de l'efficacité énergétique et des performances. L'industrie aérospatiale exige des matériaux qui peuvent résister aux conditions extrêmes tout en minimisant le poids, ce qui fait des alliages de titane un choix idéal. De plus, la capacité de fabriquer des formes et des composants complexes des alliages de titane permet des conceptions innovantes qui améliorent les performances des avions.

Dispositifs médicaux

Les barres en alliage en titane sont largement utilisées dans le domaine médical pour les implants, les instruments chirurgicaux et les prothèses. Leur biocompatibilité et leur résistance à la corrosion les rendent idéales pour une utilisation à long terme dans le corps humain. L'utilisation du titane dans les applications médicales a révolutionné le domaine de l'orthopédie et de la dentisterie, offrant aux patients des solutions durables et fiables. La capacité de personnaliser les implants de titane pour répondre aux besoins spécifiques des patients améliore encore leur efficacité et leur acceptation.

Applications marines

En raison de leur résistance à la corrosion de l'eau salée, les barres d'alliage en titane sont couramment utilisées dans les applications marines, y compris la construction navale et le forage d'huile offshore. Ils aident à réduire les coûts de maintenance et à prolonger la durée de vie des équipements marins. L'environnement marin difficile pose des défis importants pour les matériaux, et la capacité du titane à résister à la corrosion garantit que les composants restent fonctionnels et sûrs au fil du temps. Cette propriété est particulièrement précieuse dans des applications telles que les pipelines sous-marins et le matériel marin.

Industrie automobile

Dans le secteur automobile, les alliages de titane sont utilisés dans les véhicules haute performance pour des composants tels que les systèmes d'échappement, les pièces de suspension et les composants du moteur. Leur nature légère contribue à une amélioration de la vitesse et de l'efficacité énergétique. Alors que l'industrie automobile se concentre de plus en plus sur la réduction des émissions et l'amélioration des performances, l'utilisation des alliages de titane devient plus répandue. La capacité de fabriquer des composants légers mais solides permet le développement de véhicules qui répondent à des performances strictes et à des normes environnementales.

Traitement chimique

Les barres en alliage en titane sont utilisées dans des équipements de traitement chimique en raison de leur résistance aux substances corrosives. Ils sont utilisés dans les échangeurs de chaleur, les réacteurs et les systèmes de tuyauterie, assurant la durabilité et la fiabilité dans des environnements difficiles. L'industrie chimique traite souvent des substances agressives qui peuvent dégrader les matériaux traditionnels, faisant des alliages de titane un choix préféré. Leur capacité à résister aux pressions et aux températures élevées améliore encore leur aptitude aux applications exigeantes.

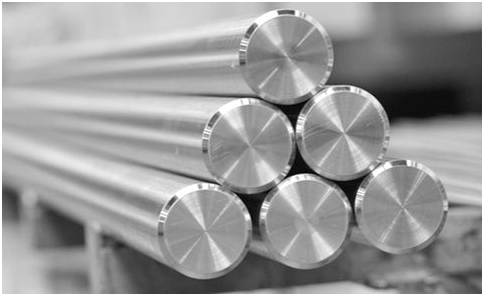

Processus de fabrication pour les barres d'alliage en titane

La production de barres en alliage en titane implique plusieurs processus de fabrication, chacun adapté pour obtenir des propriétés et des dimensions spécifiques.

Travail chaud

Les processus de travail à chaud, tels que le forgeage et le roulement, sont couramment utilisés pour façonner les alliages de titane. Ces méthodes impliquent le chauffage du matériau à une température où il devient malléable, permettant la création de barres avec les dimensions et les propriétés souhaitées. Le travail à chaud améliore les propriétés mécaniques des alliages de titane, améliorant leur résistance et leur ductilité. Ce processus est essentiel pour produire de grands composants qui nécessitent des tolérances précises et une intégrité structurelle.

Travail au froid

Les processus de travail à froid, tels que le dessin et l'extrusion, sont également utilisés pour produire des barres en alliage de titane. Ces méthodes améliorent la résistance et la dureté du matériau par le durcissement des contraintes. Le travail à froid permet la production de formes plus minces et plus complexes, ce qui le rend adapté aux applications qui nécessitent une haute précision. La combinaison de techniques de travail chaud et froid permet aux fabricants d'optimiser les propriétés des alliages de titane pour des applications spécifiques.

Usinage

L'usinage est souvent nécessaire pour atteindre des dimensions précises et des finitions de surface sur les barres en alliage de titane. Des techniques telles que le tournage, le broyage et le broyage sont utilisées pour créer des composants qui répondent à des tolérances strictes. L'usinage des alliages de titane peut être difficile en raison de leur force et de leur ténacité, nécessitant des outils et des techniques spécialisés. Cependant, les progrès de la technologie d'usinage ont permis de produire efficacement des composants de haute qualité, en élargissant davantage les applications des alliages de titane.

Considérations lors de l'utilisation des barres d'alliage de titane

Bien que les barres en alliage en titane offrent de nombreux avantages, il existe également des considérations à garder à l'esprit lors de leur sélection et de leur utilisation.

Coût

Les alliages de titane sont généralement plus chers que les autres métaux, comme l'acier ou l'aluminium. Ce coût plus élevé peut être un facteur limitant pour certaines applications, en particulier dans les industries où les contraintes budgétaires sont importantes. Cependant, les avantages à long terme de l'utilisation d'alliages de titane, tels que la réduction des coûts de maintenance et l'amélioration des performances, justifient souvent l'investissement initial. Il est essentiel de comprendre le coût total de la propriété pour prendre des décisions éclairées sur la sélection des matériaux.

Machinabilité

Les alliages de titane peuvent être difficiles à machine en raison de leur force et de leur ténacité. Des outils et techniques spécialisés peuvent être nécessaires pour obtenir les résultats souhaités, ce qui peut augmenter les coûts de fabrication et le temps. Les fabricants doivent soigneusement considérer les processus d'usinage utilisés pour les alliages de titane afin d'assurer l'efficacité et la qualité. La recherche et le développement en cours dans la technologie d'usinage continuent d'améliorer la machinabilité des alliages de titane, ce qui les rend plus accessibles pour diverses applications.

Disponibilité

Selon l'alliage et les dimensions spécifiques requises, les barres d'alliage de titane peuvent ne pas toujours être facilement disponibles. Il est essentiel de travailler avec des fournisseurs fiables pour assurer un accès en temps opportun aux matériaux nécessaires. Les délais de plomb pour les alliages de titane peuvent varier, et les fabricants devraient planifier en conséquence pour éviter les retards de production. L'établissement de relations solides avec les fournisseurs peut aider à assurer un approvisionnement cohérent en alliages de titane de haute qualité.

Conclusion

Les barres en alliage en titane sont une composante vitale dans de nombreuses industries, offrant une combinaison unique de résistance, léger et résistance à la corrosion. Leurs applications vont de l'aérospatiale aux dispositifs médicaux, mettant en évidence leur polyvalence et leur importance dans l'ingénierie moderne. À mesure que la technologie progresse, la demande de barres en alliage en titane devrait augmenter, solidifiant davantage leur rôle dans divers secteurs. Le développement continu de nouveaux alliages de titane et des techniques de fabrication continuera d'étendre leurs applications et d'améliorer leurs performances, ce qui en fait un matériau essentiel pour l'avenir.

Questions fréquemment posées

1.près que les barres en alliage de titane sont-elles utilisées?

Les barres d'alliage en titane sont utilisées dans l'aérospatiale, les dispositifs médicaux, les applications marines, les pièces automobiles et le traitement chimique en raison de leur force, de leur résistance légère et de leur corrosion.

2. Quel est l'alliage de titane le plus courant?

L'alliage de titane le plus courant est TI-6AL-4V, qui contient 6% d'aluminium et 4% de vanadium, connu pour son rapport résistance / poids élevé et une excellente résistance à la corrosion.

3.Les alliages de titane sont-ils chers?

Oui, les alliages de titane sont généralement plus chers que d'autres métaux comme l'acier ou l'aluminium, ce qui peut être un facteur limitant pour certaines applications.

4.Les barres d'alliage en titane peuvent-elles être usinées?

Oui, les barres en alliage en titane peuvent être usinées, mais elles nécessitent des outils et des techniques spécialisés en raison de leur force et de leur ténacité.

5. Quelles industries bénéficient des bars en alliage de titane?

Des industries telles que l'aérospatiale, le médical, la marine, l'automobile et le traitement chimique bénéficient des propriétés uniques des barres en alliage de titane.