Menú de contenido

● Comprender las aleaciones de titanio

>> Composición de aleaciones de titanio

● Propiedades de barras de aleación de titanio

>> Alta relación resistencia a peso

>> Resistencia a la corrosión

>> Biocompatibilidad

>> Alta resistencia a la temperatura

● Aplicaciones de barras de aleación de titanio

>> Industria aeroespacial

>> Dispositivos médicos

>> Aplicaciones marinas

>> Industria automotriz

>> Procesamiento químico

● Procesos de fabricación para barras de aleación de titanio

>> Trabajo caliente

>> Trabajo en frío

>> Mecanizado

● Consideraciones al usar barras de aleación de titanio

>> Costo

>> Maquinabilidad

>> Disponibilidad

● Conclusión

● Preguntas frecuentes

>> 1. ¿Para qué se utilizan las barras de aleación de titanio?

>> 2. ¿Cuál es la aleación de titanio más común?

>> 3. ¿Las aleaciones de titanio son caras?

>> 4. ¿Se pueden mecanizar las barras de aleación de titanio?

>> 5. ¿Qué industrias se benefician de las barras de aleación de titanio?

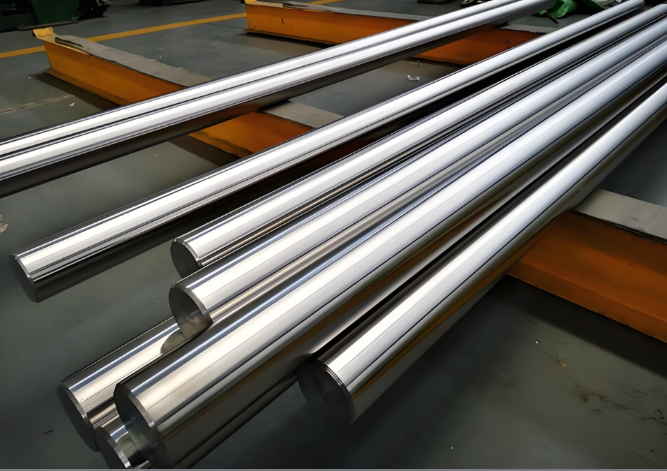

Las barras de aleación de titanio son cada vez más populares en diversas industrias debido a sus propiedades y versatilidad únicas. Este artículo explora las características, beneficios, aplicaciones y consideraciones de las barras de aleación de titanio, proporcionando una comprensión integral de por qué son una opción preferida en muchos procesos de ingeniería y fabricación. A medida que las industrias continúan evolucionando, la demanda de materiales que pueden soportar condiciones extremas mientras permanecen livianos y duraderos han llevado al creciente uso de aleaciones de titanio.

Comprender las aleaciones de titanio

Las aleaciones de titanio son materiales que combinan titanio con otros elementos para mejorar sus propiedades. La aleación de titanio más común es Ti-6Al-4V, que incluye 6% de aluminio y 4% de vanadio. Esta aleación es conocida por su alta relación resistencia / peso, excelente resistencia a la corrosión y capacidad para soportar temperaturas extremas. La versatilidad de las aleaciones de titanio las hace adecuadas para una amplia gama de aplicaciones, desde dispositivos aeroespaciales hasta médicos. Comprender la composición y las características de estas aleaciones es crucial para seleccionar el material adecuado para aplicaciones específicas.

Composición de aleaciones de titanio

La composición de las aleaciones de titanio puede variar significativamente, afectando sus propiedades mecánicas y su idoneidad para diferentes aplicaciones. Los elementos de aleación comunes incluyen:

- Aluminio: aumenta la resistencia y reduce la densidad, lo que hace que la aleación sea más ligera y más manejable en las aplicaciones donde el peso es un factor crítico.

- Vanadium: mejora la resistencia y mejora la ductilidad, lo que permite que el material sea moldeado y formado sin romperse.

- Molibdeno: mejora el rendimiento de alta temperatura, lo que hace que las aleaciones de titanio sean adecuadas para aplicaciones que involucran calor extremo.

- Hierro: aumenta la fuerza y la dureza, contribuyendo a la durabilidad general de la aleación.

Estos elementos se seleccionan cuidadosamente para crear aleaciones que cumplan con criterios de rendimiento específicos para diversas aplicaciones. La capacidad de adaptar la composición de las aleaciones de titanio permite a los ingenieros diseñar materiales que puedan soportar condiciones ambientales específicas y tensiones mecánicas.

Propiedades de barras de aleación de titanio

Las barras de aleación de titanio poseen varias propiedades clave que las hacen deseables en muchos campos:

Alta relación resistencia a peso

Las aleaciones de titanio son conocidas por su fuerza excepcional en relación con su peso. Esta propiedad es crucial en industrias como el aeroespacial, donde la reducción del peso puede conducir a un ahorro significativo de combustible y un mejor rendimiento. La alta relación de resistencia / peso permite el diseño de estructuras más ligeras sin comprometer la seguridad o el rendimiento, lo que hace que las aleaciones de titanio sean una opción ideal para componentes de aeronaves y otras aplicaciones donde la reducción de peso es esencial.

Resistencia a la corrosión

El titanio exhibe una excelente resistencia a la corrosión, particularmente en entornos duros. Esto hace que las barras de aleación de titanio sean ideales para aplicaciones en procesamiento de productos químicos, entornos marinos y dispositivos médicos. La capa de óxido natural que se forma en las superficies de titanio la protege de la corrosión, lo que le permite resistir la exposición al agua salada, ácidos y otras sustancias corrosivas. Esta propiedad no solo extiende la vida útil de los componentes, sino que también reduce los costos de mantenimiento y el tiempo de inactividad.

Biocompatibilidad

Ciertas aleaciones de titanio son biocompatibles, lo que significa que pueden usarse de manera segura en implantes y dispositivos médicos sin causar reacciones adversas en el cuerpo. Esta propiedad es esencial para el creciente campo de la ingeniería biomédica, donde los materiales deben ser compatibles con el tejido humano. La biocompatibilidad del titanio, combinada con su resistencia y resistencia a la corrosión, lo convierte en un material preferido para implantes quirúrgicos, dispositivos dentales y prótesis.

Alta resistencia a la temperatura

Las aleaciones de titanio pueden mantener su resistencia y estabilidad a temperaturas elevadas, lo que las hace adecuadas para aplicaciones en industrias aeroespaciales y automotrices donde los componentes están expuestos a alto calor. La capacidad de funcionar en condiciones extremas sin perder la integridad estructural es una ventaja significativa, particularmente en entornos donde otros materiales pueden fallar. Esta propiedad es crítica para componentes como las cuchillas de la turbina y los sistemas de escape, donde las altas temperaturas son comunes.

Aplicaciones de barras de aleación de titanio

Las propiedades únicas de las barras de aleación de titanio les permiten usarse en una amplia gama de aplicaciones en varias industrias.

Industria aeroespacial

En el sector aeroespacial, las barras de aleación de titanio se utilizan para componentes como fuseladores, piezas del motor y tren de aterrizaje. Sus características livianas y de alta resistencia contribuyen a mejorar la eficiencia y el rendimiento del combustible. La industria aeroespacial exige materiales que puedan soportar condiciones extremas al tiempo que minimizan el peso, lo que hace que las aleaciones de titanio sean una opción ideal. Además, la capacidad de fabricar formas y componentes complejos a partir de aleaciones de titanio permite diseños innovadores que mejoran el rendimiento de la aeronave.

Dispositivos médicos

Las barras de aleación de titanio se usan ampliamente en el campo de la medicina para implantes, instrumentos quirúrgicos y prótesis. Su biocompatibilidad y resistencia a la corrosión los hacen ideales para el uso a largo plazo en el cuerpo humano. El uso de titanio en aplicaciones médicas ha revolucionado el campo de la ortopedia y la odontología, proporcionando a los pacientes soluciones duraderas y confiables. La capacidad de personalizar los implantes de titanio para que coincidan con las necesidades específicas de los pacientes mejora aún más su efectividad y aceptación.

Aplicaciones marinas

Debido a su resistencia a la corrosión del agua salada, las barras de aleación de titanio se usan comúnmente en aplicaciones marinas, incluida la construcción naval y la perforación de aceite en alta mar. Ayudan a reducir los costos de mantenimiento y extender la vida útil de los equipos marinos. El entorno marino duro plantea desafíos significativos para los materiales, y la capacidad del titanio para resistir la corrosión asegura que los componentes permanezcan funcionales y seguros con el tiempo. Esta propiedad es particularmente valiosa en aplicaciones como tuberías submarinas y hardware marino.

Industria automotriz

En el sector automotriz, las aleaciones de titanio se utilizan en vehículos de alto rendimiento para componentes como sistemas de escape, piezas de suspensión y componentes del motor. Su naturaleza liviana contribuye a una mayor velocidad y eficiencia de combustible. A medida que la industria automotriz se centra cada vez más en reducir las emisiones y mejorar el rendimiento, el uso de aleaciones de titanio se está volviendo más frecuente. La capacidad de fabricar componentes livianos pero fuertes permite el desarrollo de vehículos que cumplen con los estrictos estándares de rendimiento y ambiental.

Procesamiento químico

Las barras de aleación de titanio se utilizan en equipos de procesamiento químico debido a su resistencia a sustancias corrosivas. Se utilizan en intercambiadores de calor, reactores y sistemas de tuberías, asegurando la durabilidad y la confiabilidad en entornos duros. La industria química a menudo trata de sustancias agresivas que pueden degradar los materiales tradicionales, lo que hace que las aleaciones de titanio sean una elección preferida. Su capacidad para soportar altas presiones y temperaturas mejora aún más su idoneidad para aplicaciones exigentes.

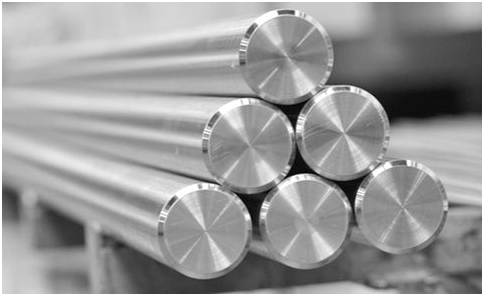

Procesos de fabricación para barras de aleación de titanio

La producción de barras de aleación de titanio implica varios procesos de fabricación, cada uno adaptado para lograr propiedades y dimensiones específicas.

Trabajo caliente

Los procesos de trabajo en caliente, como la forja y el rodamiento, se usan comúnmente para dar forma a las aleaciones de titanio. Estos métodos implican calentar el material a una temperatura donde se vuelve maleable, lo que permite la creación de barras con las dimensiones y propiedades deseadas. El trabajo en caliente mejora las propiedades mecánicas de las aleaciones de titanio, mejorando su resistencia y ductilidad. Este proceso es esencial para producir componentes grandes que requieren tolerancias precisas e integridad estructural.

Trabajo en frío

Los procesos de trabajo en frío, como el dibujo y la extrusión, también se emplean para producir barras de aleación de titanio. Estos métodos mejoran la resistencia y la dureza del material a través del endurecimiento por deformación. El trabajo en frío permite la producción de formas más delgadas y más intrincadas, lo que lo hace adecuado para aplicaciones que requieren alta precisión. La combinación de técnicas de trabajo en caliente y en frío permite a los fabricantes optimizar las propiedades de las aleaciones de titanio para aplicaciones específicas.

Mecanizado

A menudo se requiere mecanizado para lograr dimensiones precisas y acabados superficiales en barras de aleación de titanio. Las técnicas como el giro, la fresado y la molienda se utilizan para crear componentes que cumplan con tolerancias estrictas. El mecanizado de las aleaciones de titanio puede ser un desafío debido a su fuerza y dureza, lo que requiere herramientas y técnicas especializadas. Sin embargo, los avances en la tecnología de mecanizado han permitido producir componentes de alta calidad de manera eficiente, ampliando aún más las aplicaciones de las aleaciones de titanio.

Consideraciones al usar barras de aleación de titanio

Si bien las barras de aleación de titanio ofrecen numerosas ventajas, también hay consideraciones a tener en cuenta al seleccionarlas y usarlas.

Costo

Las aleaciones de titanio son generalmente más caras que otros metales, como el acero o el aluminio. Este costo más alto puede ser un factor limitante para algunas aplicaciones, particularmente en industrias donde las limitaciones presupuestarias son significativas. Sin embargo, los beneficios a largo plazo del uso de aleaciones de titanio, como los costos de mantenimiento reducidos y el rendimiento mejorado, a menudo justifican la inversión inicial. Comprender el costo total de la propiedad es esencial para tomar decisiones informadas sobre la selección de materiales.

Maquinabilidad

Las aleaciones de titanio pueden ser difíciles de máquina debido a su fuerza y dureza. Se pueden requerir herramientas y técnicas especializadas para lograr los resultados deseados, lo que puede aumentar los costos y el tiempo de fabricación. Los fabricantes deben considerar cuidadosamente los procesos de mecanizado utilizados para las aleaciones de titanio para garantizar la eficiencia y la calidad. La investigación y el desarrollo continuos en la tecnología de mecanizado continúan mejorando la maquinabilidad de las aleaciones de titanio, haciéndolos más accesibles para diversas aplicaciones.

Disponibilidad

Dependiendo de la aleación y las dimensiones específicas requeridas, las barras de aleación de titanio pueden no siempre estar fácilmente disponibles. Es esencial trabajar con proveedores confiables para garantizar el acceso oportuno a los materiales necesarios. Los tiempos de entrega de las aleaciones de titanio pueden variar, y los fabricantes deben planificar en consecuencia para evitar demoras en la producción. Construir relaciones sólidas con los proveedores puede ayudar a garantizar un suministro constante de aleaciones de titanio de alta calidad.

Conclusión

Las barras de aleación de titanio son un componente vital en muchas industrias, que ofrecen una combinación única de resistencia, liviana y resistencia a la corrosión. Sus aplicaciones van desde dispositivos aeroespaciales hasta dispositivos médicos, destacando su versatilidad e importancia en la ingeniería moderna. A medida que avanza la tecnología, se espera que la demanda de barras de aleación de titanio crezca, solidificando aún más su papel en varios sectores. El desarrollo continuo de nuevas aleaciones de titanio y técnicas de fabricación continuará expandiendo sus aplicaciones y mejorando su rendimiento, lo que las convierte en un material esencial para el futuro.

Preguntas frecuentes

1. ¿Para qué se utilizan las barras de aleación de titanio?

Las barras de aleación de titanio se utilizan en aeroespaciales, dispositivos médicos, aplicaciones marinas, piezas automotrices y procesamiento químico debido a su resistencia, liviana y resistencia a la corrosión.

2. ¿Cuál es la aleación de titanio más común?

La aleación de titanio más común es Ti-6Al-4V, que contiene 6% de aluminio y 4% de vanadio, conocido por su alta relación resistencia / peso y excelente resistencia a la corrosión.

3. ¿Las aleaciones de titanio son caras?

Sí, las aleaciones de titanio son generalmente más caras que otros metales como el acero o el aluminio, lo que puede ser un factor limitante para algunas aplicaciones.

4. ¿Se pueden mecanizar las barras de aleación de titanio?

Sí, las barras de aleación de titanio se pueden mecanizar, pero requieren herramientas y técnicas especializadas debido a su fuerza y dureza.

5. ¿Qué industrias se benefician de las barras de aleación de titanio?

Las industrias como el procesamiento aeroespacial, médico, marino, automotriz y de procesamiento químico se benefician de las propiedades únicas de las barras de aleación de titanio.