Dans le paysage industriel en évolution rapide d'aujourd'hui, la fabrication additive en titane émerge comme un change de jeu. En tant que fournisseur de titane, la compréhension des tendances futures de développement de cette technologie révolutionnaire est cruciale. Cet article plongera profondément dans le monde de la fabrication additive en titane, explorant ce qu'il est, comment il fonctionne, ses avantages, sa signification dans la protection de l'environnement et le développement durable, pourquoi le titane est le choix préféré pour la fabrication additive et les changements potentiels qu'il apportera dans le domaine des matériaux en profondeur. De plus, nous examinerons également les applications du titane dans d'autres domaines.

Qu'est-ce que la fabrication de l'additif titane?

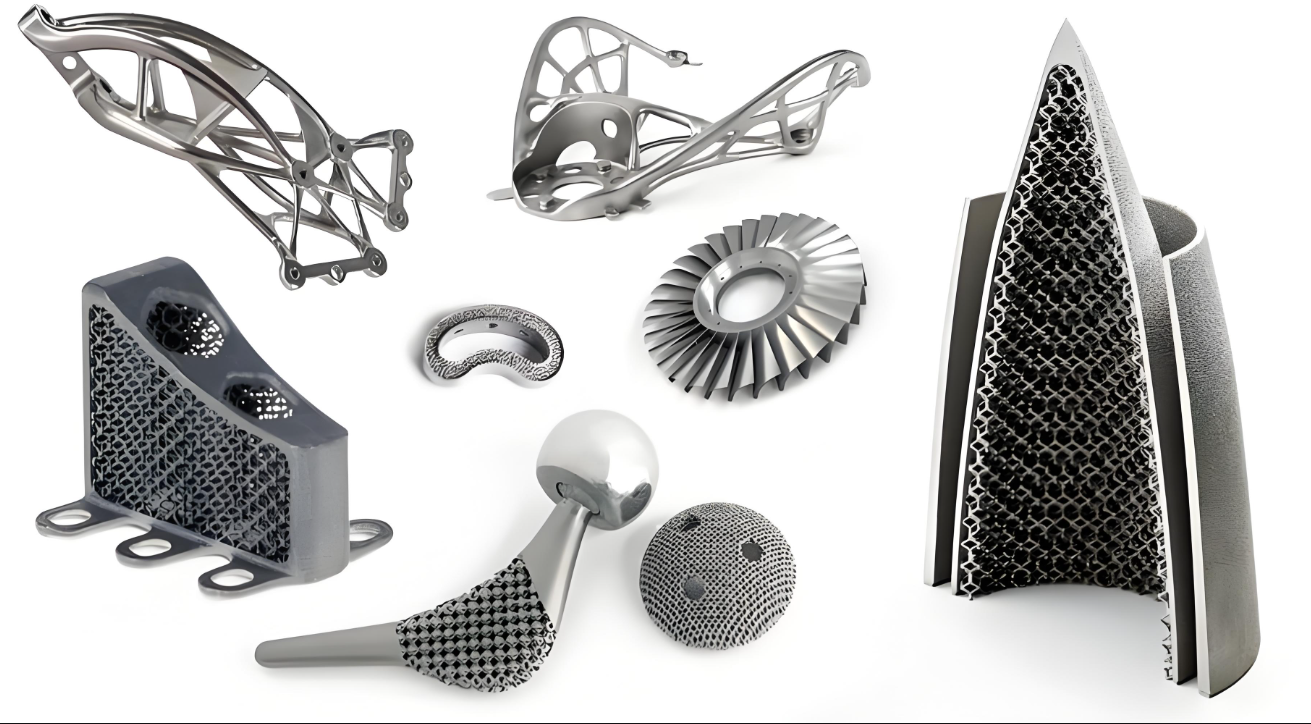

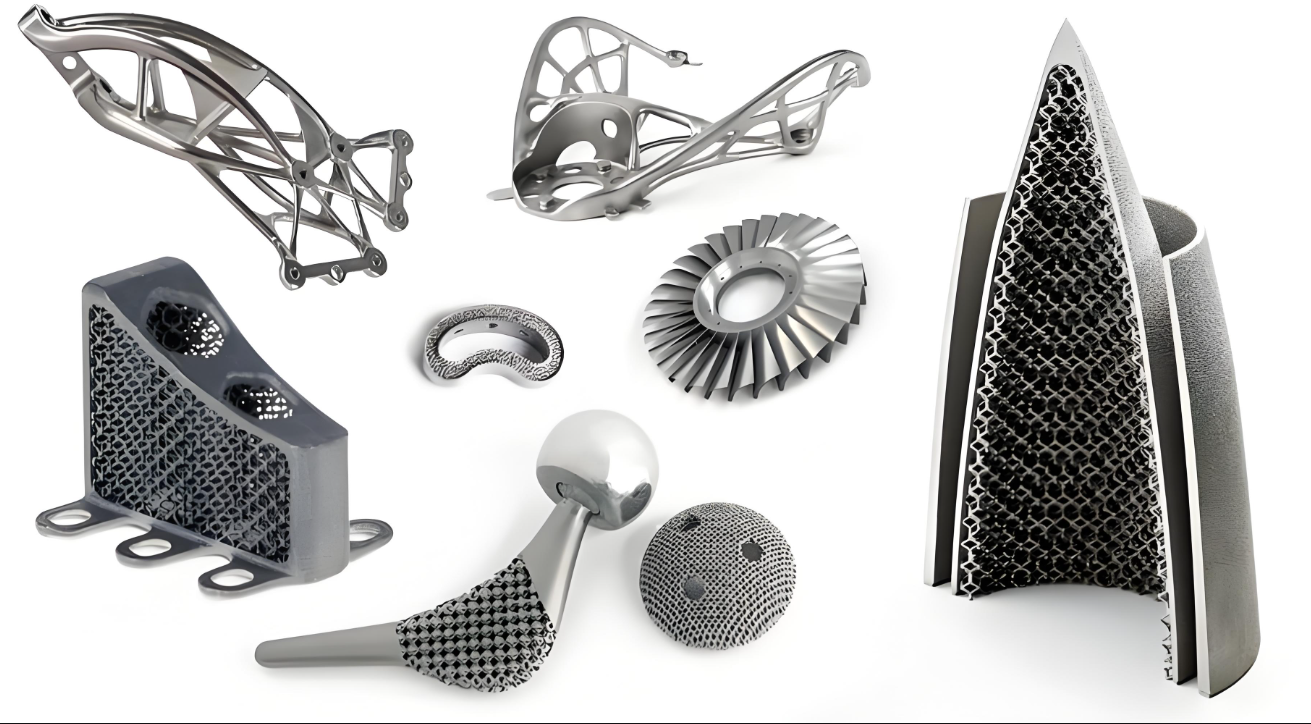

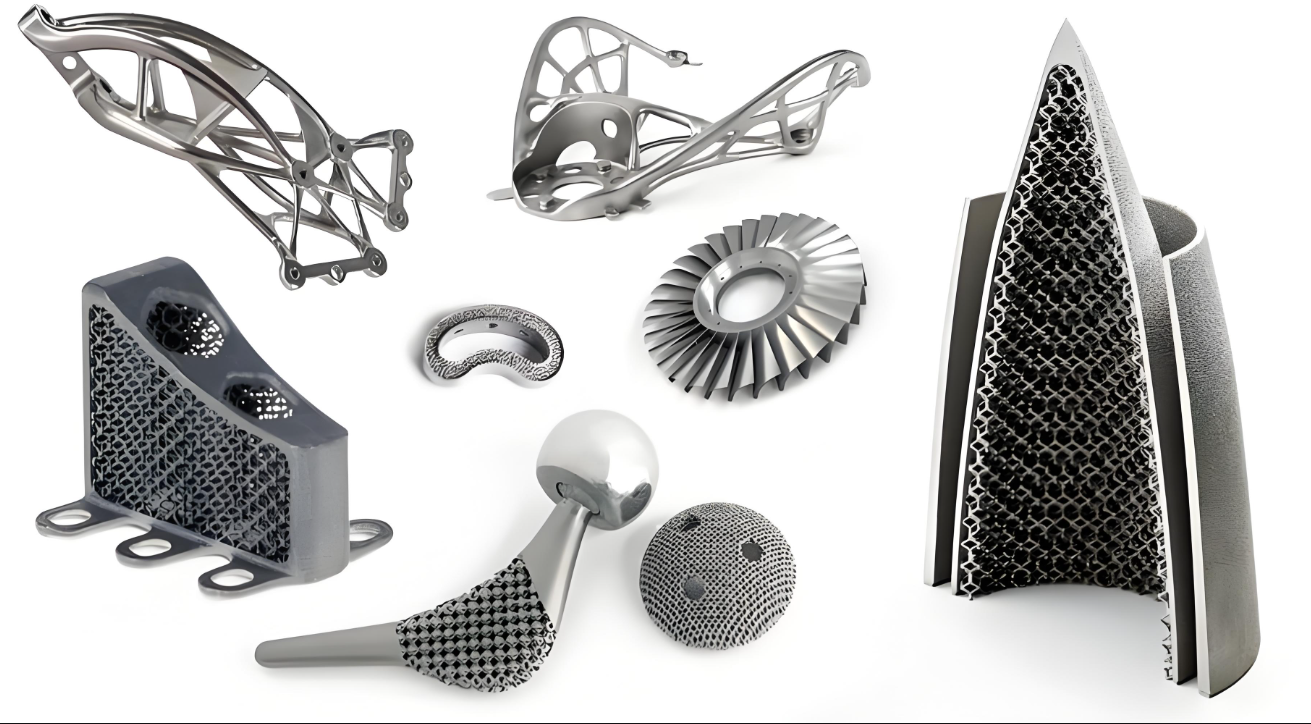

La fabrication additive en titane, également connu sous le nom d'impression 3D avec titane, est un processus qui construit une couche d'objets tridimensionnels par couche utilisant de la poudre de titane ou du fil comme matière première. Cette technologie est basée sur des principes de fabrication additifs, où des couches de matériaux successives sont ajoutées pour créer une forme complexe. Les techniques de fabrication additive les plus courantes utilisées pour le titane comprennent la fusion laser sélective (SLM) et la fusion du faisceau d'électrons (EBM).

Dans la fusion du laser sélective, un laser à haute puissance est utilisé pour faire fondre et fusionner sélectivement les particules de poudre de titane, en construisant la couche d'objet par couche. La fusion du faisceau d'électrons, en revanche, utilise un faisceau d'électrons pour faire fondre la poudre de titane. Ces deux méthodes offrent une haute précision et peuvent créer des géométries complexes qui sont difficiles ou impossibles à réaliser avec les méthodes de fabrication traditionnelles.

Comment fonctionne la fabrication des additifs en titane?

Le processus de fabrication des additifs en titane implique généralement les étapes suivantes:

Conception: L'objet à fabriquer est conçu à l'aide d'un logiciel de conception (CAD) assisté par ordinateur. La conception peut être très complexe, avec des géométries complexes et des structures internes.

Préparation: La poudre ou le fil de titane est préparé et chargé dans la machine de fabrication additive.

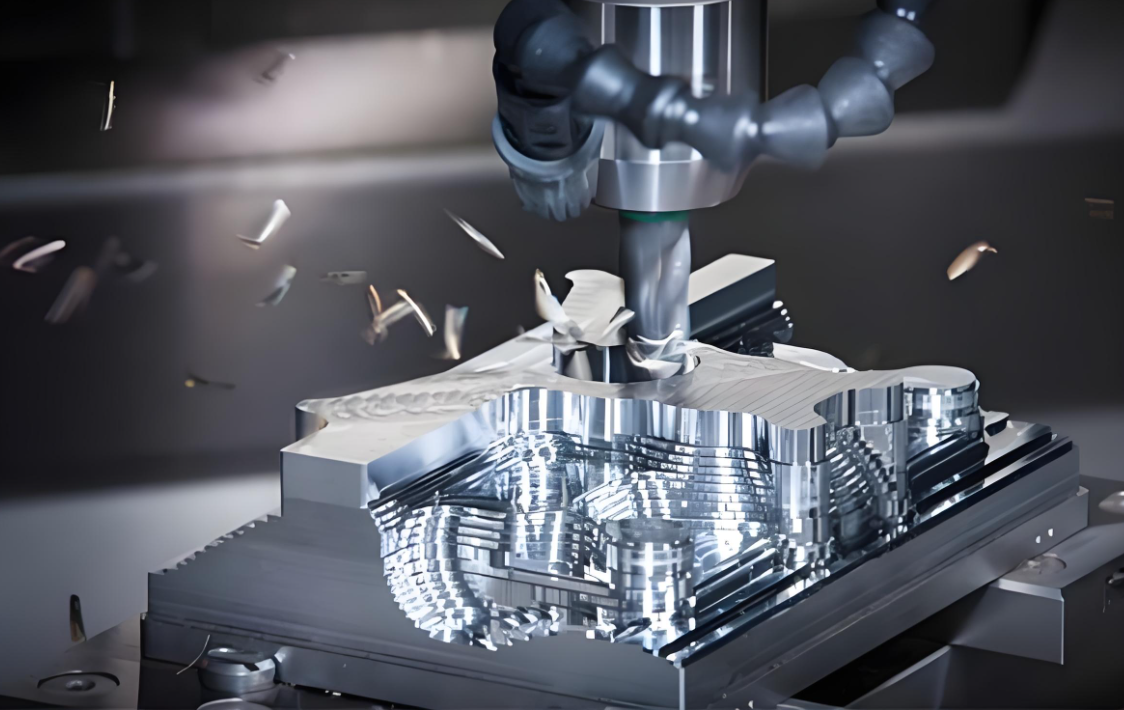

Impression: la machine de fabrication additive construit ensuite la couche d'objet par calque, en suivant les spécifications de conception. Le faisceau laser ou électronique fait fondre le matériau en titane, le fusionnant pour former une structure solide.

Post-traitement: Une fois l'impression terminée, l'objet peut subir des étapes de post-traitement telles que le nettoyage, le polissage et le traitement thermique pour améliorer ses propriétés mécaniques et sa finition de surface.

Avantages de la fabrication d'additive en titane

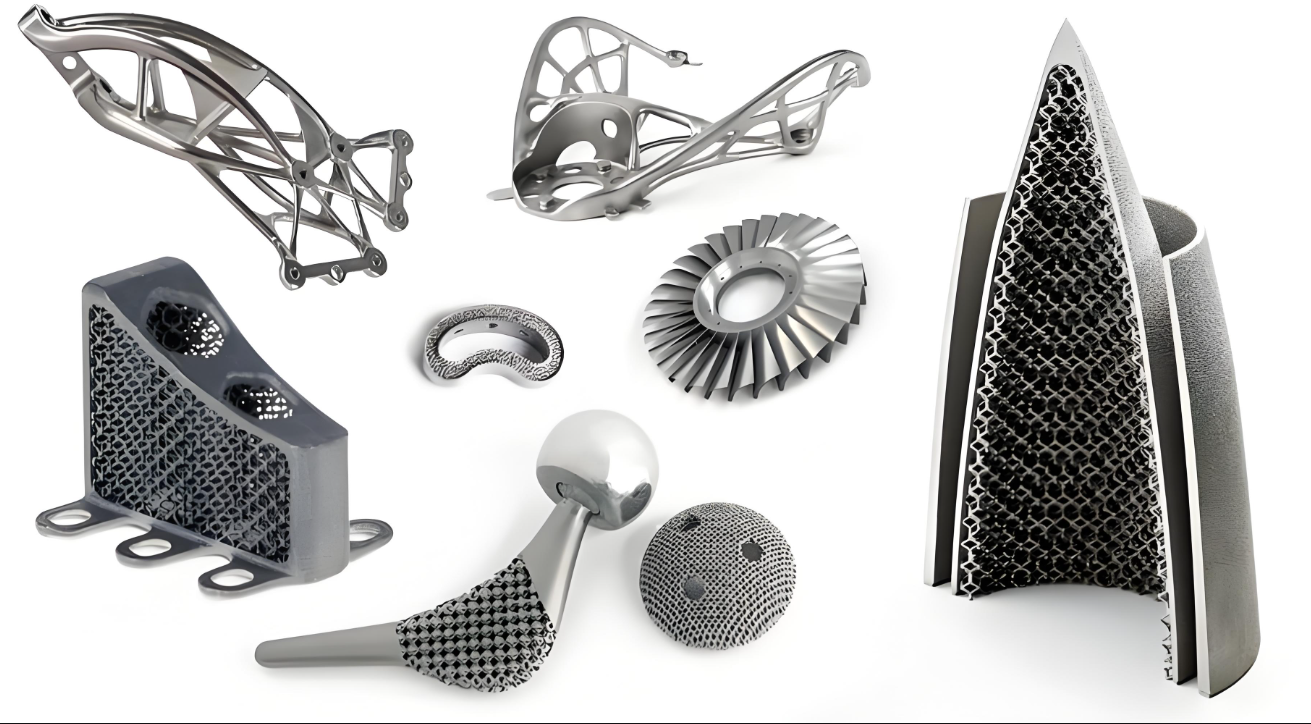

Géométries complexes: L'un des principaux avantages de la fabrication additive en titane est la capacité de créer des géométries complexes. Les méthodes de fabrication traditionnelles ont souvent des limites lorsqu'il s'agit de produire des formes complexes. La fabrication additive, en revanche, peut facilement créer des géométries complexes avec des cavités internes, des contre-dépouilles et des murs minces.

Léger et à haute résistance: le titane est connu pour son rapport résistance / poids élevé. La fabrication additive permet l'optimisation de la structure, en réduisant le poids tout en maintenant la résistance. Ceci est particulièrement important dans les applications où la réduction du poids est cruciale, comme les industries aérospatiales et automobiles.

Personnalisation: La fabrication additive permet la production de pièces hautement personnalisées. Chaque pièce peut être adaptée aux besoins spécifiques du client, en réduisant le besoin d'inventaire et minimisant les déchets.

Réduction des délais: par rapport aux méthodes de fabrication traditionnelles, la fabrication additive peut réduire considérablement les délais de plomb. Des pièces complexes peuvent être produites en quelques jours ou semaines, plutôt que des mois.

Contrôle pour les petits lots: pour la production de petits lots, la fabrication additive peut être plus rentable que les méthodes traditionnelles. Il n'y a pas besoin d'outils coûteux et les coûts d'installation sont relativement bas.

Signification de la fabrication additive en titane dans la protection de l'environnement et le développement durable

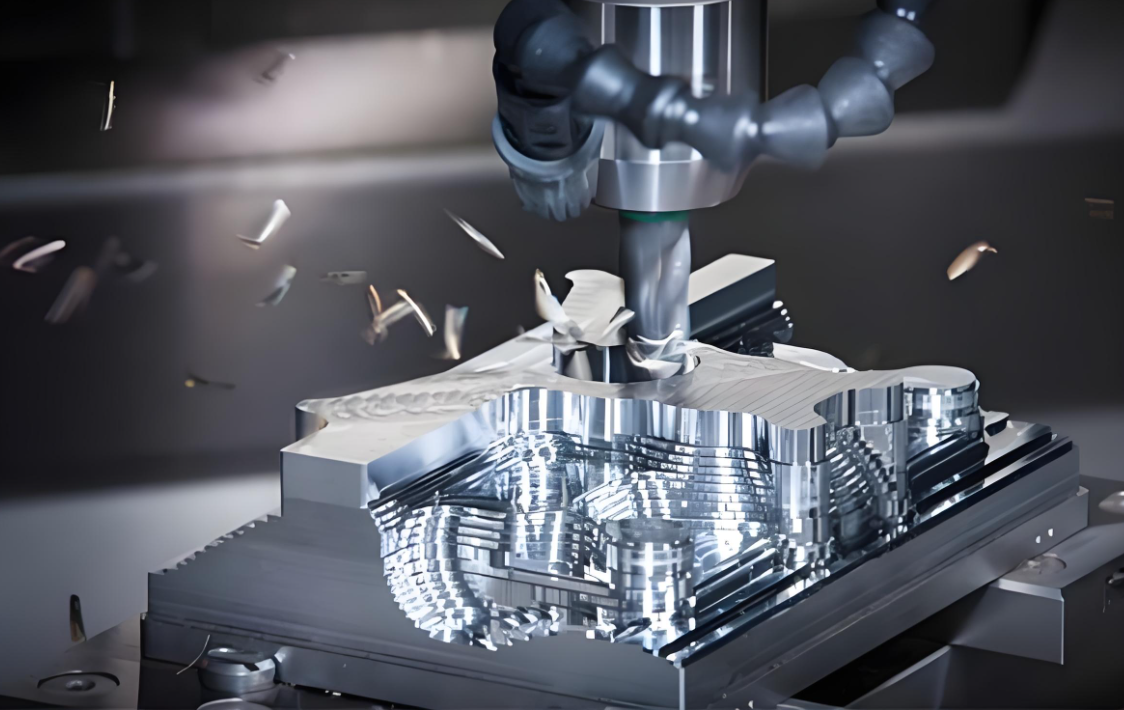

Réduction des déchets de matériaux: la fabrication additive est un processus de quasi-réseau, ce qui signifie que très peu de matériaux est gaspillé. Dans les méthodes de fabrication traditionnelles, une quantité importante de matériaux est retirée lors de l'usinage, ce qui entraîne des déchets. Avec la fabrication additive, seule la quantité requise de matériau est utilisée, réduisant l'impact environnemental.

Efficacité énergétique: les processus de fabrication additifs sont généralement plus économes en énergie que les méthodes de fabrication traditionnelles. Le faisceau laser ou électronique utilisé dans la fabrication additive nécessite moins d'énergie que les processus utilisés dans l'usinage traditionnel.

Matériel durable: le titane est un matériau durable. Il est très durable et résistant à la corrosion, ce qui signifie que les produits fabriqués en titane ont une durée de vie plus longue. Cela réduit le besoin de remplacement fréquent, ce qui réduit encore l'impact environnemental.

Pourquoi le titane est le choix préféré pour la fabrication additive

Excellentes propriétés mécaniques: le titane a d'excellentes propriétés mécaniques, notamment une résistance élevée, une ténacité et une résistance à la corrosion. Ces propriétés le rendent idéal pour les applications où la fiabilité et la durabilité sont cruciales.

Biocompatibilité: le titane est biocompatible, ce qui signifie qu'il est bien toléré par le corps humain. Cela en fait un choix populaire pour les implants et les appareils médicaux.

Point de fusion élevé: le titane a un point de fusion élevé, ce qui le rend adapté aux processus de fabrication additifs qui impliquent des températures élevées.

Léger: Comme mentionné précédemment, le titane est léger, ce qui est une considération importante dans de nombreuses applications.

Tendances futures du titane dans les matériaux en haute mer

L'environnement en haute mer pose des défis uniques pour les matériaux. L'excellente résistance à la corrosion du titane et une forte résistance en font un candidat idéal pour les applications en haute mer. Au cours des 3 à 5 prochaines années, nous pouvons nous attendre à voir les tendances suivantes dans l'utilisation du titane dans les matériaux en haute mer:

Utilisation accrue dans les structures sous-marines: à mesure que la demande d'exploration pétrolière et gazière dans les eaux profondes continue de croître, il y aura un besoin accru de structures sous-marines qui peuvent résister à l'environnement sévère en haute mer. Les alliages de titane sont susceptibles d'être de plus en plus utilisés dans la construction de pipelines sous-marins, d'éouteries et de plates-formes.

Développement de nouveaux alliages de titane: les chercheurs travaillent constamment à développer de nouveaux alliages de titane avec des propriétés améliorées pour les applications en haute mer. Ces alliages peuvent avoir amélioré la résistance, la force et la ténacité, ce qui les rend encore plus adaptés aux environnements en haute mer.

L'intégration avec les technologies avancées: l'intégration des matériaux en titane avec des technologies avancées telles que les capteurs et la robotique est susceptible de jouer un rôle important dans l'exploration et la production en haute mer. Par exemple, des capteurs à base de titane peuvent être utilisés pour surveiller l'état des structures sous-marines en temps réel, tandis que la robotique à base de titane peut être utilisée pour les tâches de maintenance et de réparation.

Applications du titane dans d'autres domaines

Industrie aérospatiale: le titane est largement utilisé dans l'industrie aérospatiale en raison de son rapport forte force / poids, de sa résistance à la corrosion et de sa capacité à résister à des températures élevées. Il est utilisé dans la construction de moteurs d'aéronef, de cellules et de composants structurels.

Industrie automobile: L'industrie automobile explore également l'utilisation du titane pour les applications légères. Les composants en titane peuvent aider à réduire le poids des véhicules, à améliorer l'efficacité énergétique et les performances.

Industrie médicale: Comme mentionné précédemment, le titane est biocompatible et est largement utilisé dans l'industrie médicale pour les implants et les appareils tels que les articulations de la hanche, les implants dentaires et les instruments chirurgicaux.

Équipement sportif: le titane est utilisé dans la fabrication d'équipements sportifs hautes performances tels que les clubs de golf, les vélos et les raquettes de tennis. Son poids léger et haute résistance le rend idéal pour ces applications.

Conclusion

La fabrication additive en titane est une technologie révolutionnaire qui est très prometteuse pour l'avenir. Au cours des 3 à 5 prochaines années, nous pouvons nous attendre à voir une croissance significative dans ce domaine, avec des applications accrues dans diverses industries. Les avantages de la fabrication des additifs en titane, tels que les géométries complexes, la légèreté et la haute résistance, la personnalisation, les délais de plomb réduits et la rentabilité pour les petits lots, en font une option attrayante pour de nombreuses applications. De plus, l'importance de la fabrication additive en titane dans la protection de l'environnement et le développement durable ne peut être ignorée. Alors que la demande de matériaux durables et de processus de fabrication continue de croître, la fabrication additive en titane est susceptible de jouer un rôle de plus en plus important.

Dans le domaine des matériaux en haute mer, le titane devrait voir une utilisation accrue dans les structures sous-marines et le développement de nouveaux alliages. L'intégration des matériaux en titane avec des technologies avancées contribuera également à la croissance de l'exploration et de la production en eau profonde.

Enfin, Titanium propose un large éventail d'applications dans d'autres domaines tels que les équipements aérospatiaux, automobiles, médicaux et sportifs. Alors que la technologie continue de progresser, nous pouvons nous attendre à voir des utilisations encore plus innovantes du titane à l'avenir.