En el paisaje industrial en rápida evolución actual, la fabricación de aditivos de titanio está emergiendo como un cambio de juego. Como proveedor de titanio, la comprensión de las futuras tendencias de desarrollo de esta tecnología revolucionaria es crucial. Este artículo profundizará en el mundo de la fabricación de aditivos de titanio, explorando lo que es, cómo funciona, sus ventajas, su importancia en la protección del medio ambiente y el desarrollo sostenible, por qué el titanio es la opción preferida para la fabricación aditiva y los posibles cambios que traerá al campo de los materiales de aguas profundas. Además, también echaremos un vistazo a las aplicaciones de titanio en otros campos.

¿Qué es la fabricación de aditivos de titanio?

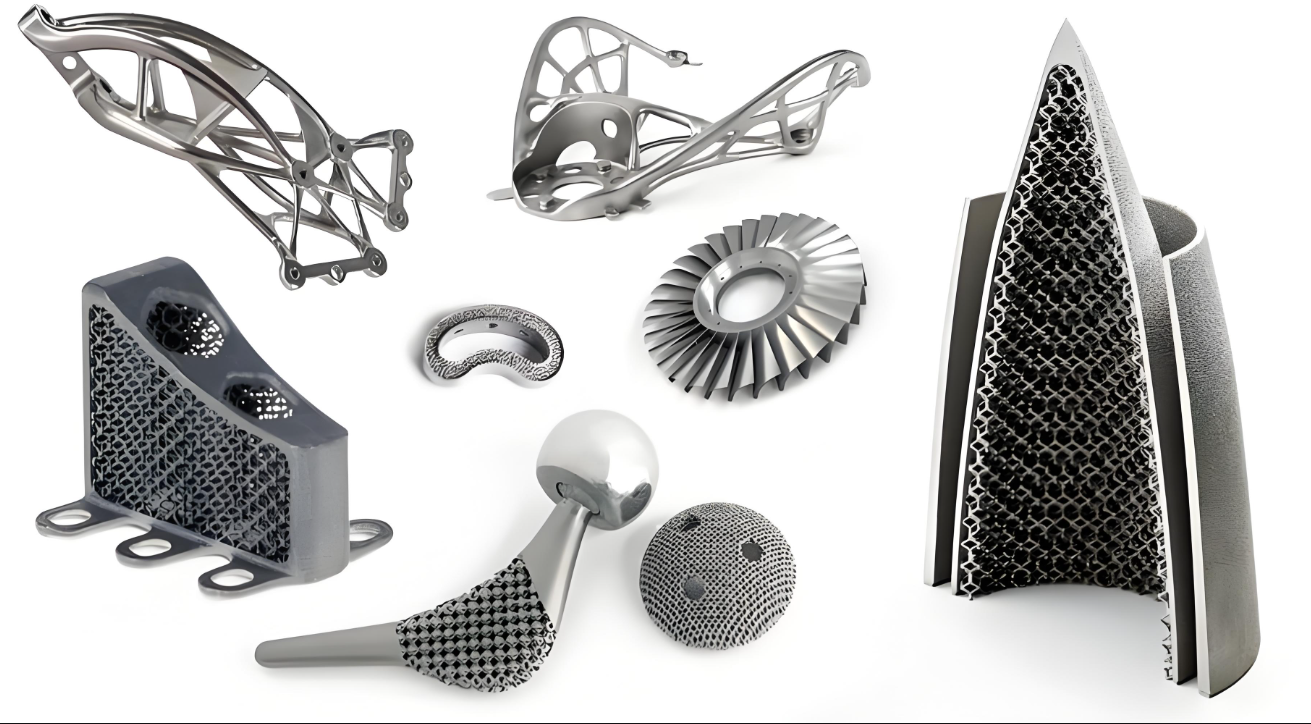

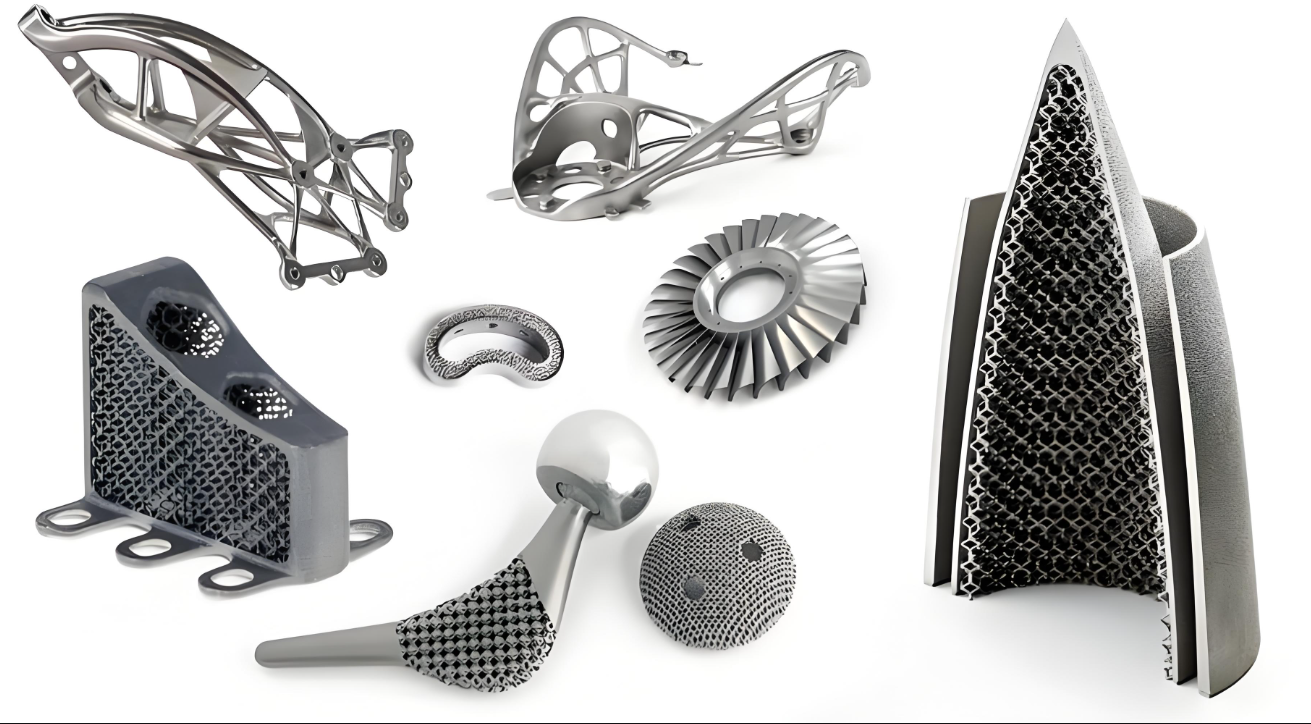

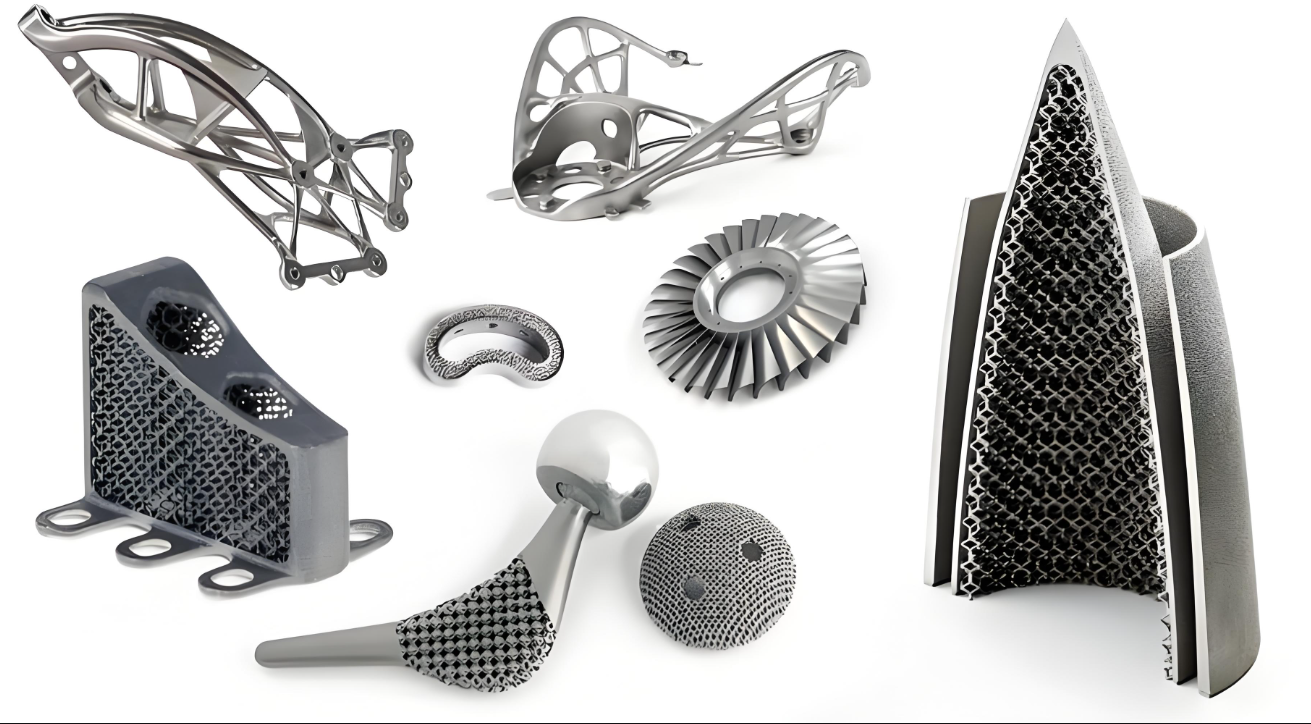

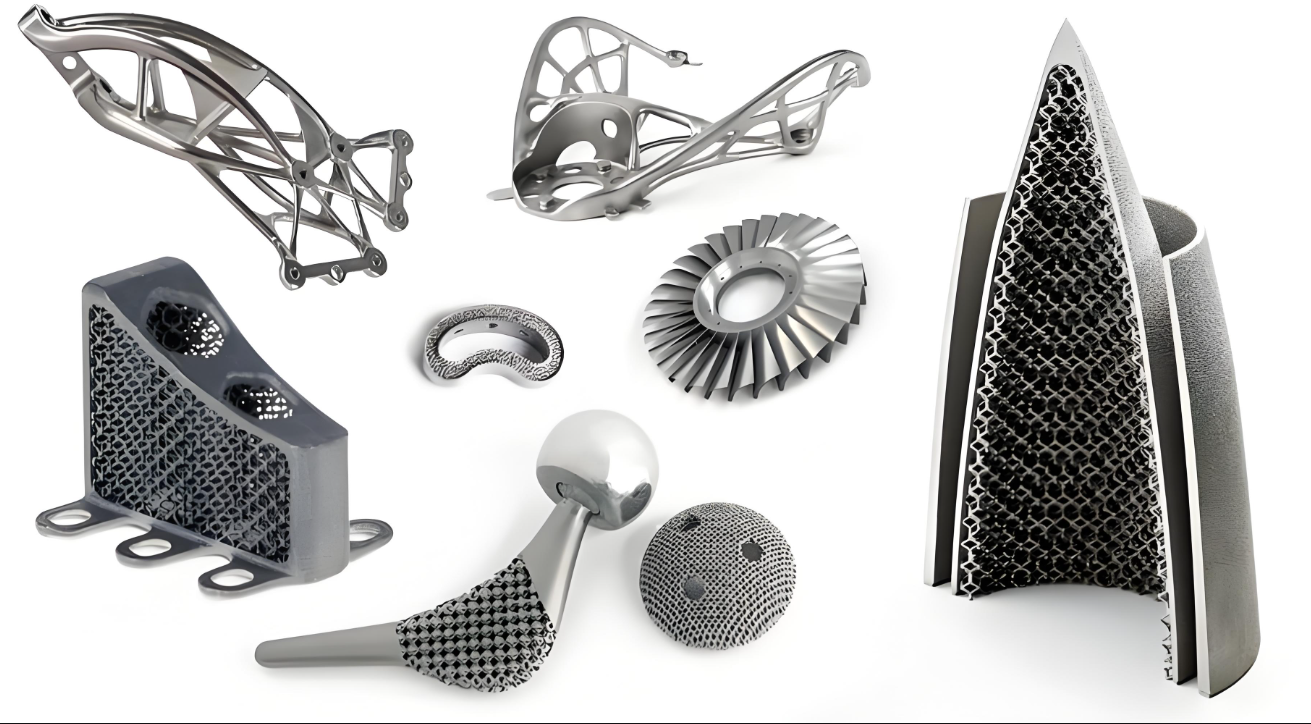

La fabricación aditiva de titanio, también conocida como impresión 3D con titanio, es un proceso que construye objetos tridimensionales capa por capa con polvo de titanio o alambre como materia prima. Esta tecnología se basa en principios de fabricación aditivos, donde se agregan capas sucesivas de material para crear una forma compleja. Las técnicas de fabricación aditiva más comunes utilizadas para el titanio incluyen la fusión láser selectiva (SLM) y la fusión del haz de electrones (EBM).

En la fusión de láser selectivo, se usa un láser de alta potencia para derretir y fusionar selectivamente partículas de polvo de titanio, acumulando la capa del objeto por capa. El derretimiento del haz de electrones, por otro lado, usa un haz de electrones para derretir el polvo de titanio. Ambos métodos ofrecen alta precisión y pueden crear geometrías complejas que son difíciles o imposibles de lograr con los métodos de fabricación tradicionales.

¿Cómo funciona la fabricación de aditivos de titanio?

El proceso de fabricación de aditivos de titanio generalmente implica los siguientes pasos:

Diseño: el objeto a fabricar está diseñado con software de diseño asistido por computadora (CAD). El diseño puede ser altamente complejo, con intrincadas geometrías y estructuras internas.

Preparación: el polvo o alambre de titanio se prepara y se carga en la máquina de fabricación aditiva.

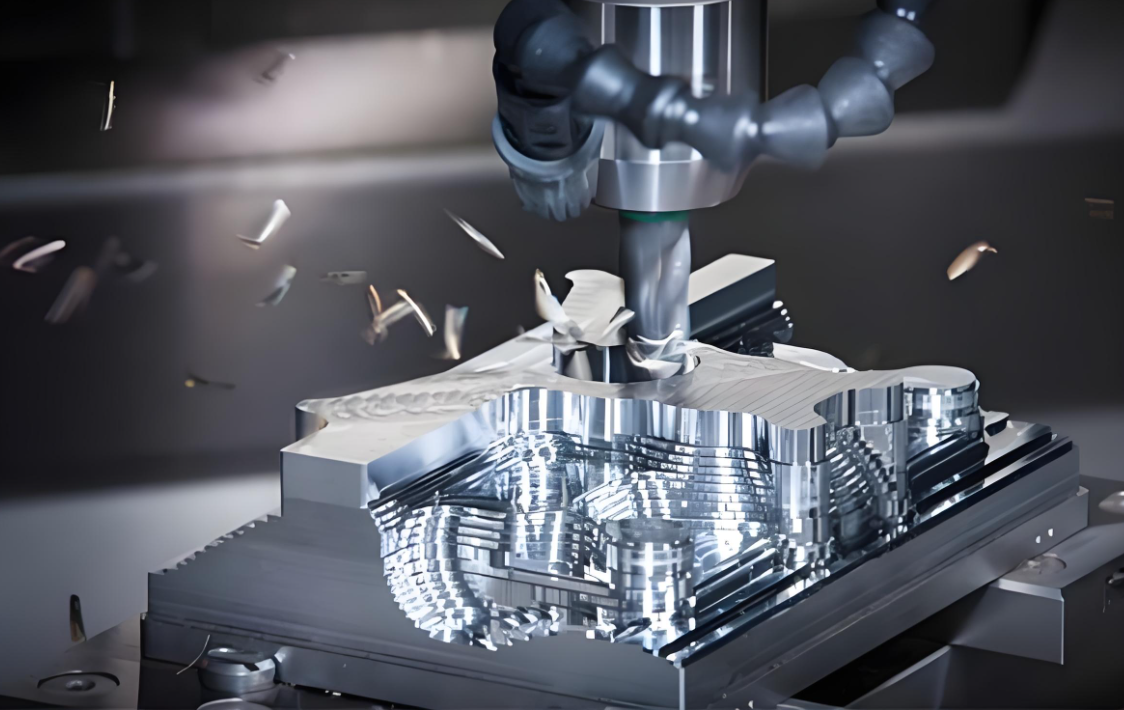

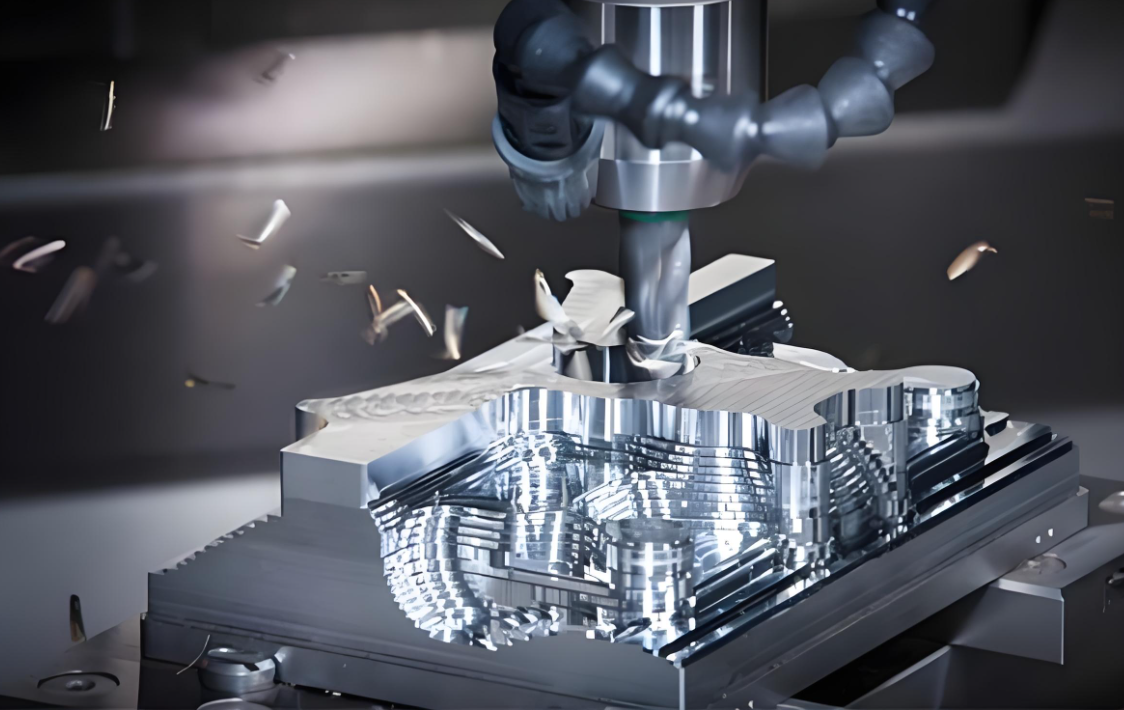

Impresión: la máquina de fabricación aditiva luego construye la capa del objeto por capa, siguiendo las especificaciones de diseño. El láser o haz de electrones derrite el material de titanio, fusionándolo para formar una estructura sólida.

Postprocesamiento: una vez que se completa la impresión, el objeto puede sufrir pasos posteriores al procesamiento, como la limpieza, el pulido y el tratamiento térmico para mejorar sus propiedades mecánicas y el acabado superficial.

Ventajas de la fabricación aditiva de titanio

Geometrías complejas: una de las principales ventajas de la fabricación de aditivos de titanio es la capacidad de crear geometrías complejas. Los métodos de fabricación tradicionales a menudo tienen limitaciones cuando se trata de producir formas intrincadas. La fabricación aditiva, por otro lado, puede crear fácilmente geometrías complejas con cavidades internas, socavos y paredes delgadas.

Ligero y alta fuerza: el titanio es conocido por su alta relación resistencia / peso. La fabricación aditiva permite la optimización de la estructura, reduciendo el peso mientras mantiene la resistencia. Esto es particularmente importante en las aplicaciones donde la reducción de peso es crucial, como las industrias aeroespaciales y automotrices.

Personalización: la fabricación aditiva permite la producción de piezas altamente personalizadas. Cada parte se puede adaptar a las necesidades específicas del cliente, reduciendo la necesidad de inventario y minimizando los desechos.

Tiempos de entrega reducidos: en comparación con los métodos de fabricación tradicionales, la fabricación aditiva puede reducir significativamente los tiempos de entrega. Las piezas complejas se pueden producir en cuestión de días o semanas, en lugar de meses.

Rentable para lotes pequeños: para la producción de lotes pequeños, la fabricación aditiva puede ser más rentable que los métodos tradicionales. No hay necesidad de herramientas costosas, y los costos de configuración son relativamente bajos.

Importancia de la fabricación aditiva de titanio en protección ambiental y desarrollo sostenible

Residuos de material reducido: la fabricación aditiva es un proceso de forma cercana a la red, lo que significa que se desperdicia muy poco material. En los métodos de fabricación tradicionales, se elimina una cantidad significativa de material durante el mecanizado, lo que resulta en desechos. Con la fabricación aditiva, solo se usa la cantidad requerida de material, reduciendo el impacto ambiental.

Eficiencia energética: los procesos de fabricación aditivos generalmente son más eficientes energéticamente que los métodos de fabricación tradicionales. El láser o haz de electrones utilizado en la fabricación aditiva requiere menos energía que los procesos utilizados en el mecanizado tradicional.

Material sostenible: el titanio es un material sostenible. Es altamente duradero y resistente a la corrosión, lo que significa que los productos hechos de titanio tienen una vida útil más larga. Esto reduce la necesidad de un reemplazo frecuente, reduciendo aún más el impacto ambiental.

Por qué el titanio es la opción preferida para la fabricación aditiva

Excelentes propiedades mecánicas: el titanio tiene excelentes propiedades mecánicas, que incluyen alta resistencia, tenacidad y resistencia a la corrosión. Estas propiedades lo hacen ideal para aplicaciones donde la confiabilidad y la durabilidad son cruciales.

Biocompatibilidad: el titanio es biocompatible, lo que significa que el cuerpo humano lo tolera bien. Esto lo convierte en una opción popular para implantes y dispositivos médicos.

Alto punto de fusión: el titanio tiene un alto punto de fusión, lo que lo hace adecuado para procesos de fabricación aditivos que implican altas temperaturas.

Ligero: como se mencionó anteriormente, el titanio es liviano, lo cual es una consideración importante en muchas aplicaciones.

Tendencias futuras del titanio en materiales de aguas profundas

El entorno de aguas profundas plantea desafíos únicos para los materiales. La excelente resistencia a la corrosión y alta resistencia del titanio lo convierten en un candidato ideal para aplicaciones de aguas profundas. En los próximos 3-5 años, podemos esperar ver las siguientes tendencias en el uso de titanio en materiales de aguas profundas:

Mayor uso en estructuras submarinas: a medida que la demanda de exploración de petróleo y gas en aguas profundas continúa creciendo, habrá una mayor necesidad de estructuras submarinas que puedan resistir el duro entorno de aguas profundas. Es probable que las aleaciones de titanio se usen cada vez más en la construcción de tuberías submarinas, elevadores y plataformas.

Desarrollo de nuevas aleaciones de titanio: los investigadores trabajan constantemente en el desarrollo de nuevas aleaciones de titanio con propiedades mejoradas para aplicaciones de aguas profundas. Estas aleaciones pueden tener una mayor resistencia, resistencia y dureza de corrosión, lo que las hace aún más adecuadas para entornos de aguas profundas.

Integración con tecnologías avanzadas: la integración de los materiales de titanio con tecnologías avanzadas como sensores y robótica es probable que desempeñe un papel importante en la exploración y producción de aguas profundas. Por ejemplo, los sensores basados en titanio pueden usarse para monitorear la condición de las estructuras submarinas en tiempo real, mientras que la robótica basada en titanio puede usarse para tareas de mantenimiento y reparación.

Aplicaciones de titanio en otros campos

Industria aeroespacial: el titanio se usa ampliamente en la industria aeroespacial debido a su alta relación de resistencia / peso, resistencia a la corrosión y capacidad para resistir altas temperaturas. Se utiliza en la construcción de motores de aeronaves, fuseladores y componentes estructurales.

Industria automotriz: la industria automotriz también está explorando el uso de titanio para aplicaciones de peso ligero. Los componentes de titanio pueden ayudar a reducir el peso de los vehículos, mejorando la eficiencia y el rendimiento del combustible.

Industria médica: como se mencionó anteriormente, el titanio es biocompatible y se usa ampliamente en la industria médica para implantes y dispositivos como articulaciones de cadera, implantes dentales e instrumentos quirúrgicos.

Equipo deportivo: el titanio se utiliza en la fabricación de equipos deportivos de alto rendimiento, como clubes de golf, bicicletas y raquetas de tenis. Su ligero y de alta fuerza lo hace ideal para estas aplicaciones.

Conclusión

Titanium Aditive Manufacturing es una tecnología revolucionaria que tiene una gran promesa para el futuro. En los próximos 3-5 años, podemos esperar ver un crecimiento significativo en este campo, con mayores aplicaciones en varias industrias. Las ventajas de la fabricación aditiva de titanio, como geometrías complejas, livianos y de alta resistencia, personalización, tiempos de entrega reducidos y rentabilidad para lotes pequeños, lo convierten en una opción atractiva para muchas aplicaciones. Además, no se puede ignorar la importancia de la fabricación de aditivos de titanio en la protección del medio ambiente y el desarrollo sostenible. A medida que la demanda de materiales sostenibles y procesos de fabricación continúa creciendo, es probable que la fabricación de aditivos de titanio desempeñe un papel cada vez más importante.

En el campo de los materiales de aguas profundas, se espera que el titanio vea un mayor uso en las estructuras submarinas y el desarrollo de nuevas aleaciones. La integración de los materiales de titanio con tecnologías avanzadas también contribuirá al crecimiento de la exploración y producción de aguas profundas.

Finalmente, el titanio tiene una amplia gama de aplicaciones en otros campos, como equipos aeroespaciales, automotrices, médicos y deportivos. A medida que la tecnología continúa avanzando, podemos esperar ver usos aún más innovadores del titanio en el futuro.