Menu de contenu

● Introduction à la formation de feuilles en titane

● Propriétés de la feuille de titane

>> Caractéristiques mécaniques

>> Résistance à la corrosion

>> Biocompatibilité

● Formation de techniques pour la feuille de titane

>> Cold Forming

>>> Flexion

>>> Roll Forming

>> Formage chaud

>>> Formage superplasique

>>> Formation de presse à chaud

>> Formation de feuille incrémentielle

● Processus avancés dans la formation de feuilles en titane

>> Liaison de diffusion

>> Formage laser

● Applications de la feuille de titane formée

>> Industrie aérospatiale

>> Applications médicales et dentaires

>> Industrie automobile

>> Applications chimiques et industrielles

● Défis et développements futurs dans la formation de feuilles en titane

>> Coût et disponibilité matérielles

>> Optimisation du processus

>> Intégration de la fabrication additive

>> Durabilité et recyclage

● Conclusion

Introduction à la formation de feuilles en titane

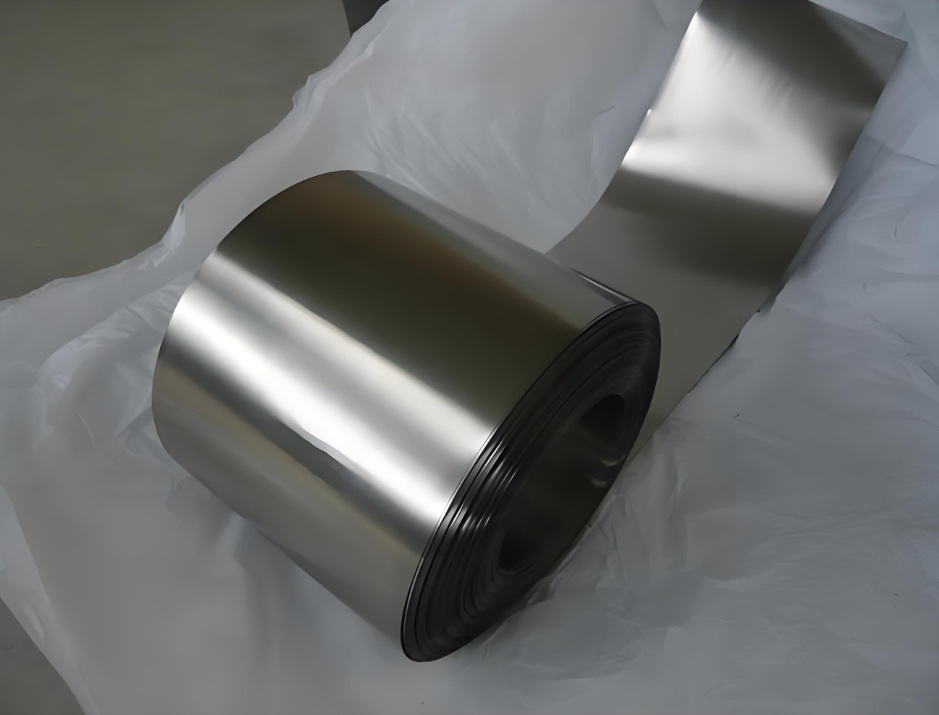

Le titane et ses alliages sont devenus des matériaux de plus en plus importants dans diverses industries en raison de leurs propriétés exceptionnelles, y compris un rapport résistance / poids élevé, une excellente résistance à la corrosion et une biocompatibilité. Parmi les nombreuses formes de titane, la tôle a attiré une attention significative pour sa polyvalence et son applicabilité dans les composants complexes de fabrication. Le processus de formation de la feuille de titane est à la fois un art et une science, nécessitant une compréhension approfondie des propriétés matérielles, des techniques avancées et des approches innovantes pour surmonter les défis associés à ce métal remarquable.

Propriétés de la feuille de titane

Caractéristiques mécaniques

La feuille de titane présente une combinaison unique de propriétés mécaniques qui le rendent hautement souhaitable pour de nombreuses applications. Son rapport résistance / poids élevé permet la création de composants légers mais durables, ce qui le rend particulièrement précieux dans les industries aérospatiales et automobiles. L'excellente résistance à la fatigue du matériau assure une fiabilité à long terme dans des conditions de charge cyclique, tandis que son faible module d'élasticité offre une flexibilité dans les processus de conception et de fabrication.

Résistance à la corrosion

L'une des propriétés les plus notables de la feuille de titane est sa résistance à la corrosion exceptionnelle. La formation d'une couche d'oxyde protectrice stable à la surface du titane offre une protection naturelle contre divers environnements corrosifs, y compris l'eau salée, les acides et les produits chimiques industriels. Cette caractéristique fait de la feuille de titane un choix idéal pour les applications dans les environnements marins, les usines de transformation chimique et les implants médicaux.

Biocompatibilité

La biocompatibilité du titane est une autre propriété cruciale qui a conduit à son utilisation généralisée dans les applications médicales et dentaires. La capacité du matériau à s'intégrer aux os et aux tissus humains sans provoquer des réactions indésirables a révolutionné le domaine de l'implantologie et des prothèses. La formation de feuille de titane en formes complexes permet de créer des implants personnalisés et des dispositifs médicaux qui imitent étroitement les structures anatomiques naturelles.

Formation de techniques pour la feuille de titane

Cold Forming

La formation à froid de la feuille de titane est un processus qui a lieu à température ambiante ou des températures légèrement élevées sous le point de recristallisation du matériau. Cette technique convient aux formes simples et aux déformations modérées. La formation du froid offre des avantages tels que une bonne précision dimensionnelle, une finition de surface lisse et une oxydation minimale. Cependant, la forte résistance du titane et la faible ductilité à température ambiante peuvent entraîner des défis tels que le recul et la formabilité limitée.

Flexion

La flexion est l'une des techniques de formage à froid les plus courantes utilisées pour la feuille de titane. Il s'agit d'appliquer une force pour créer une déformation permanente le long d'un axe droit. Lors de la flexion de la feuille de titane, il est crucial de prendre en compte des facteurs tels que le rayon de virage minimum, l'orientation des grains et le potentiel de fissuration ou de ride. Des outils spécialisés et un contrôle précis des paramètres de flexion sont essentiels pour obtenir des résultats précis et cohérents.

Roll Forming

La formation de roulis est une méthode efficace pour produire des profils longs et continus à partir de la feuille de titane. Ce processus consiste à passer la feuille à travers une série de rouleaux qui façonnent progressivement le matériau dans la section transversale souhaitée. La formation de rouleau de feuille de titane nécessite une conception minutieuse des stations de rouleau et une lubrification appropriée pour éviter l'évolution et assurer un flux de matériau lisse. Cette technique est particulièrement utile pour créer des composants structurels dans les applications aérospatiales et architecturales.

Formage chaud

La formation à chaud est devenue une méthode préférée pour manipuler la feuille de titane dans des formes complexes en raison de ses nombreux avantages et de la disponibilité croissante d'équipements de formation de haute qualité. Pendant la formation à chaud, la feuille de titane et l'outillage sont chauffées à des températures allant généralement de 900 ° F à 1 600 ° F (480 ° C à 870 ° C). Cette température élevée améliore considérablement la formabilité du matériau en réduisant sa limite d'élasticité et en augmentant sa ductilité.

Formage superplasique

La formation superplasique (SPF) est une technique de formation à chaud spécialisée qui tire parti du comportement superplasique du titane à des températures et des taux de déformation spécifiques. Ce processus permet la création de composants complexes, en forme de quart, avec une précision dimensionnelle exceptionnelle. Dans SPF, une feuille de titane est chauffée à sa plage de température superplasique, généralement entre 900 ° C et 925 ° C pour les alliages communs comme Ti-6Al-4V. La pression de gaz inerte est ensuite appliquée uniformément à la feuille, ce qui la fait s'étirer et se conformer à la forme d'une cavité de matrice de précision.

Le processus de formation superplasique offre plusieurs avantages pour la formation de feuilles en titane:

· Capacité à produire des géométries complexes avec des tirages profonds et des rayons serrés

· Stressage minimal et contraintes résiduelles dans les parties formées

· Réduction des coûts d'outillage par rapport aux méthodes d'estampage traditionnelles

· Excellente finition de surface et précision dimensionnelle

Cependant, le SPF a également certaines limites, y compris les temps de cycle plus longs et la nécessité d'un équipement spécialisé capable de maintenir un contrôle précis de la température et une pression de gaz.

Formation de presse à chaud

La formation de presse à chaud est une autre technique efficace pour façonner la feuille de titane à des températures élevées. Ce processus consiste à chauffer la feuille de titane et à le placer entre des matrices chauffées dans une presse hydraulique. La combinaison de la chaleur et de la pression permet la formation de formes complexes avec une amélioration de la formabilité par rapport aux méthodes de formation du froid. La formation de presse à chaud est particulièrement utile pour produire de grands composants structurels dans l'industrie aérospatiale, tels que les panneaux de fuselage et les composants des ailes.

Formation de feuille incrémentielle

La formation incrémentielle de feuille (ISF) est une technique relativement nouvelle et innovante qui a attiré l'attention pour sa flexibilité et sa rentabilité dans la formation de feuille de titane. Ce processus implique l'utilisation d'un petit outil hémisphérique qui se déplace le long d'un chemin programmé pour déformer progressivement la feuille dans la forme souhaitée. ISF peut être effectué à température ambiante ou avec un chauffage localisé pour améliorer la formabilité.

Les avantages de la formation de feuilles incrémentiels pour le titane comprennent:

· Capacité à produire des géométries complexes sans outils dédiés coûteux

· Flexibilité pour apporter des modifications à la conception sans modifications d'outillage significatives

· Réduction des déchets de matériaux par rapport aux méthodes d'estampage traditionnelles

· Potentiel pour former des pièces avec des profils d'épaisseur variables

Cependant, ISF présente également des défis tels que des délais de traitement plus longs pour les grandes pièces et les limitations potentielles pour atteindre des tolérances étroites et des finitions de surface lisses.

Processus avancés dans la formation de feuilles en titane

Liaison de diffusion

La liaison de diffusion est une technique de jointure avancée qui complète la formation de la feuille de titane. Ce processus consiste à appliquer la chaleur et la pression sur deux ou plusieurs feuilles de titane, ce qui fait diffuser les atomes à travers l'interface et créer une liaison à l'état solide. La liaison de diffusion est souvent utilisée en conjonction avec la formation superplasique pour créer des structures complexes et creuses avec des renforts internes. Cette combinaison de processus a révolutionné la fabrication de composants légers et à haute résistance pour les applications aérospatiales.

Formage laser

La formation au laser est une technologie émergente qui offre de nouvelles possibilités pour façonner la feuille de titane. Ce processus sans contact utilise un faisceau laser ciblé pour induire un chauffage localisé et des contraintes thermiques dans le matériau, entraînant une déformation contrôlée. La formation au laser peut être utilisée pour créer des virages, des courbes et même des formes tridimensionnelles dans la feuille en titane sans avoir besoin d'outillage mécanique. Bien que toujours au stade de développement pour de nombreuses applications, la formation au laser est prometteuse pour la production de petites pièces complexes et pour effectuer des ajustements fins aux composants formés.

Applications de la feuille de titane formée

Industrie aérospatiale

L'industrie aérospatiale est l'un des plus grands consommateurs de composants de feuilles de titane formées. Le rapport résistance / poids élevé du matériau et une excellente résistance à la fatigue le rendent idéal pour un large éventail d'applications, notamment:

· Panneaux de fuselage d'avion et composants structurels

· Composants du moteur tels que les lames de ventilateur et les boîtes de compresseur

· Boucliers thermiques et éléments structurels des vaisseaux spatiaux

· Composants satellites et réflecteurs d'antenne

La formation en titane permet aux fabricants aérospatiaux de créer des structures complexes et légères qui contribuent à l'amélioration de l'efficacité énergétique et des performances des avions et du vaisseau spatial.

Applications médicales et dentaires

La biocompatibilité et la résistance à la corrosion du titane en font un excellent choix pour les applications médicales et dentaires. La feuille de titane formée est utilisée dans divers dispositifs et implants médicaux, tels que:

· Implants crâniens et maxillo-faciaux

· Implants orthopédiques, y compris les tracants de la hanche et du genou

· Implants dentaires et prothèses

· Instruments et équipements chirurgicaux

La capacité de former des feuilles de titane dans des formes personnalisées précises permet la création d'implants spécifiques au patient qui améliorent l'ajustement, la fonction et les résultats globaux de traitement.

Industrie automobile

Bien qu'il ne soit pas aussi répandu que dans l'aérospatiale, l'utilisation d'une feuille de titane formée dans l'industrie automobile se développe, en particulier dans les véhicules de haute performance et de luxe. Les applications comprennent:

· Systèmes d'échappement et composants

· Springs de suspension et autres composants du châssis

· Vannes de moteur et cannes de connexion

· Panneaux de carrosserie pour la réduction de poids dans les voitures de sport

La formation de feuilles de titane permet aux constructeurs automobiles de réduire le poids du véhicule, d'améliorer les performances et d'améliorer la durabilité dans les composants critiques.

Applications chimiques et industrielles

La résistance à la corrosion exceptionnelle du titane rend les composants de feuille formés précieux dans divers contextes chimiques et industriels:

· Échangeurs de chaleur et condenseurs dans les usines de traitement chimique

· Navires de réaction et réservoirs de stockage pour les matériaux corrosifs

· Composants des plantes de dessalement

· Équipement d'huile et de gaz offshore

La formation de feuille de titane permet de créer des géométries complexes qui optimisent le transfert de chaleur, le flux de fluide et l'intégrité structurelle dans ces environnements exigeants.

Défis et développements futurs dans la formation de feuilles en titane

Coût et disponibilité matérielles

L'un des principaux défis de la formation de feuilles de titane est le coût élevé de la matière première par rapport aux métaux plus courants comme l'acier et l'aluminium. Des efforts sont en cours pour développer des méthodes de production de titane plus rentables et optimiser les processus de formation pour réduire les déchets de matériaux. De plus, la recherche sur les nouveaux alliages de titane avec une amélioration de la formabilité pourrait conduire à des opérations de formation plus efficaces et économiques.

Optimisation du processus

Une amélioration continue des processus de formation est essentielle pour surmonter les défis associés à la forte résistance et à la ductilité limitée du titane. Cela comprend:

· Développement de lubrifiants et de revêtements avancés pour réduire les frottements et empêcher l'éteindre pendant la formation

· Optimisation des cycles de chauffage et de refroidissement dans les processus de formation à chaud pour améliorer l'efficacité et réduire la consommation d'énergie

· Implémentation de systèmes de contrôle des processus avancés pour assurer une qualité et une répétabilité cohérentes dans la formation des opérations

Intégration de la fabrication additive

L'intégration des techniques de fabrication additive avec des processus de formation traditionnels présente des opportunités passionnantes pour les composants de la feuille de titane. Les approches de fabrication hybrides qui combinent l'impression 3D des structures en titane avec des opérations de formation ultérieures pourraient permettre la création de conceptions complexes et optimisées qui étaient auparavant impossibles ou impraticables à produire.

Durabilité et recyclage

Alors que l'utilisation de la feuille de titane dans diverses industries continue de croître, l'accent est de plus en plus mis sur la durabilité et le recyclage. Le développement de méthodes efficaces pour recycler la ferraille en titane provenant des opérations de formation et des produits de fin de vie sera cruciale pour réduire l'impact environnemental et améliorer la durabilité globale des processus de formation de feuilles de titane.

Conclusion

Formation Titanium Sheet est un domaine complexe et évolutif qui combine la science avancée des matériaux, les techniques de fabrication innovantes et les solutions d'ingénierie créative. Alors que les industries continuent d'exiger des composants plus légers, plus forts et plus durables, l'importance de la formation de feuilles de titane devrait augmenter. En abordant les défis actuels et en tenant compte de nouvelles technologies, les fabricants et les chercheurs ouvrent la voie à des développements passionnants dans l'art et la science de la formation de feuilles de titane, de déverrouiller de nouvelles possibilités pour ce matériel remarquable dans un large éventail d'applications.