Menu de contenu

● 1. Introduction au titane

● 2. Le processus de fabrication en titane

>> 2.1. Traitement d'extraction et de minerai

>> 2.2. Production de tétrachlorure de titane

>> 2.3. Le processus Kroll

>> 2.4. Merdeuse et alliage

>> 2.5. Formage et fabrication

● 3. Applications du titane

>> 3.1. Industrie aérospatiale

>> 3.2. Dispositifs médicaux

>> 3.3. Industrie automobile

>> 3.4. Applications marines

>> 3.5. Produits de consommation

● 4. Innovations dans la fabrication en titane

>> 4.1. Fabrication additive

>> 4.2. Alliages avancés

>> 4.3. Recyclage et durabilité

● 5. Défis dans la fabrication en titane

>> 5.1. Coûts de production élevés

>> 5.2. Propriétés des matériaux

>> 5.3. Demande du marché

● 6. Conclusion

● 7. Questions fréquemment posées

>> Q1: Quelle est la méthode principale utilisée pour fabriquer du titane?

>> Q2: Quelles sont les principales applications du titane?

>> Q3: Pourquoi le titane est-il considéré comme un matériau précieux?

>> Q4: Quels défis sont confrontés à l'industrie de la fabrication de titane?

>> Q5: Comment la fabrication additive change-t-elle la production de titane?

Le titane est un métal remarquable connu pour sa force, ses propriétés légères et sa résistance à la corrosion. Ses hartitteristiques C uniques en font un matériau préféré dans diverses industries, y compris l'aérospatiale, le médical et l'automobile. Cet article plonge dans le processus de fabrication du titane, explorant son parcours de minerai brut aux produits finis, et met en évidence les différentes applications et innovations dans la fabrication de titane.

1. Introduction au titane

Le titane est le neuvième élément le plus abondant de la croûte terrestre et est principalement extrait de minéraux tels que le rutile et l'ilménite. Ses propriétés exceptionnelles, y compris le rapport résistance / poids élevé, la biocompatibilité et la résistance aux températures extrêmes et aux environnements corrosifs, le rendent inestimable dans l'ingénierie et la technologie modernes. La capacité du métal à résister aux conditions difficiles sans dégrader le rend idéal pour les applications où la fiabilité et la durabilité sont primordiales. De plus, la faible densité du titane contribue aux économies de poids dans les applications où chaque gramme compte, comme dans les secteurs aérospatiaux et automobiles.

2. Le processus de fabrication en titane

La fabrication du titane implique plusieurs étapes complexes, principalement centrées sur le processus de Kroll, qui est la méthode la plus utilisée pour produire du titane métal. Vous trouverez ci-dessous une ventilation détaillée du processus de fabrication:

2.1. Traitement d'extraction et de minerai

La première étape de la fabrication en titane est l'extraction du minerai de titane. Les minerais principaux utilisés sont le rutile (TiO2) et l'ilménite (FETIO3). Ces minerais sont extraits puis traités pour séparer le titane du fer et d'autres impuretés. Le traitement implique généralement:

- Écrasement et broyage: le minerai est écrasé et au sol pour libérer les minéraux en titane. Cette étape est cruciale car elle augmente la surface du minerai, ce qui rend le traitement ultérieur plus efficace.

- Concentration: des techniques telles que la séparation de la gravité, la séparation magnétique ou la flottation sont utilisées pour concentrer les minéraux en titane. Ce processus de concentration est essentiel pour garantir que la teneur en titane est suffisamment élevée pour une extraction efficace aux stades ultérieurs.

2.2. Production de tétrachlorure de titane

Une fois le minerai de titane concentré, il subit un processus chimique pour produire du tétrachlorure de titane (TICL4). Ceci est réalisé dans les étapes suivantes:

- Chloration: le minerai concentré est réagi avec du chlore gazeux à des températures élevées, produisant du tétrachlorure de titane et d'autres sous-produits. Cette réaction est généralement réalisée dans un réacteur à lit fluidisé, ce qui permet un meilleur transfert de chaleur et de masse.

- Purification: le tétrachlorure de titane est purifié par distillation pour éliminer les impuretés. Cette étape est essentielle car la pureté de TICL4 affecte directement la qualité du produit final en titane.

2.3. Le processus Kroll

Le processus Kroll est la pierre angulaire de la production de titane. Cela implique la réduction du tétrachlorure de titane pour produire une éponge de titane. Les étapes incluent:

- Réduction: le tétrachlorure de titane est réagi avec le magnésium dans un réacteur à haute température. Cette réaction produit une éponge en titane et du chlorure de magnésium comme sous-produit. L'utilisation du magnésium est essentielle car elle sert d'agent réducteur, facilitant la conversion de TICL4 en métal titane.

- refroidissement et écrasement: l'éponge en titane est refroidie puis écrasée en pièces plus petites pour un traitement ultérieur. Cette forme d'éponge de titane est poreuse et nécessite un traitement supplémentaire pour atteindre la densité et la pureté souhaitées.

2.4. Merdeuse et alliage

L'éponge en titane n'est pas encore sous une forme utilisable. Il doit être fondu et allié pour répondre aux exigences spécifiques pour diverses applications:

- Mélange: L'éponge est fondu dans une atmosphère sous vide ou inerte pour éviter la contamination. Cela se fait généralement à l'aide d'un processus de fusion de faisceau d'électrons (EBM) ou d'arc à vide (VAR). Ces méthodes garantissent que le titane reste exempt d'impuretés qui pourraient compromettre ses performances.

- Alliage: Selon l'application prévue, des éléments d'alliage tels que l'aluminium, le vanadium ou le molybdène peuvent être ajoutés pour améliorer les propriétés spécifiques du titane. Le choix des éléments d'alliage est crucial car il peut modifier considérablement les propriétés mécaniques et la résistance à la corrosion du produit final.

2.5. Formage et fabrication

Après la fusion, le titane peut être formé en différentes formes et tailles, y compris les barres, les assiettes et les tubes. Les processus de fabrication comprennent:

- Le travail chaud: des techniques telles que le forgeage, le roulement et l'extrusion sont utilisées pour façonner le titane dans les formes souhaitées. Le travail à chaud est particulièrement bénéfique car il améliore la ductilité du matériau et réduit le risque de craquage.

- Travail à froid: Des processus de mise en forme et de finition supplémentaires, tels que l'usinage et le traitement de surface, sont appliqués pour obtenir les spécifications finales. Le travail au froid améliore la force du titane par le durcissement des contraintes, ce qui le rend adapté aux applications à forte stress.

3. Applications du titane

Les propriétés uniques de Titanium le rendent adapté à un large éventail d'applications:

3.1. Industrie aérospatiale

Le titane est largement utilisé dans le secteur aérospatial en raison de son rapport résistance / poids élevé et de sa résistance aux températures extrêmes. Des composants tels que les cellules, les pièces du moteur et le train d'atterrissage sont généralement fabriqués à partir d'alliages de titane. L'utilisation du titane dans l'aérospatiale réduit non seulement le poids, entraînant une amélioration de l'efficacité énergétique, mais améliore également les performances globales et la sécurité des avions.

3.2. Dispositifs médicaux

Dans le domaine médical, le titane est favorisé pour les implants et les prothèses en raison de sa biocompatibilité et de sa résistance à la corrosion. Il est utilisé dans les implants dentaires, les dispositifs orthopédiques et les instruments chirurgicaux. La capacité du titane à s'intégrer au tissu osseux (ostéointégration) en fait un choix idéal pour les implants à long terme, assurant la durabilité et la fonctionnalité.

3.3. Industrie automobile

L'industrie automobile utilise le titane pour réduire le poids et améliorer l'efficacité énergétique. Des composants tels que les systèmes d'échappement, les biels de connexion et les ressorts de suspension sont souvent fabriqués à partir d'alliages de titane. La nature légère du titane contribue à une meilleure accélération et à une meilleure maniabilité, rendant les véhicules plus efficaces et respectueux de l'environnement.

3.4. Applications marines

La résistance du titane à la corrosion de l'eau de mer le rend idéal pour les applications marines, y compris la construction navale, les plates-formes pétrolières offshore et les équipements sous-marins. La longévité et la fiabilité des composants en titane dans les environnements marins difficiles réduisent les coûts de maintenance et améliorent la sécurité.

3.5. Produits de consommation

Le titane se trouve également dans divers produits de consommation, notamment des équipements sportifs, des bijoux et des montres haut de gamme, où sa force et ses propriétés légères sont avantageuses. L'attrait esthétique du titane, combiné à sa durabilité, en fait un choix populaire pour les articles de luxe et les équipements de performance.

4. Innovations dans la fabrication en titane

Les progrès récents de la fabrication en titane se sont concentrés sur l'amélioration de l'efficacité, la réduction des coûts et l'expansion des applications. Certaines innovations notables incluent:

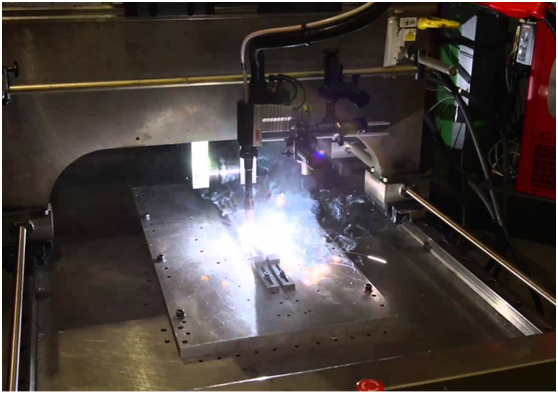

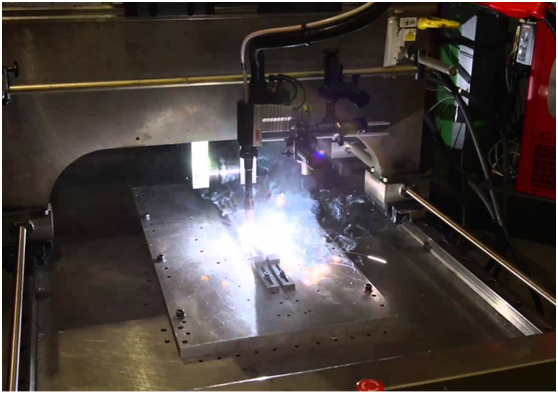

4.1. Fabrication additive

La fabrication additive, ou l'impression 3D, est devenue une technique révolutionnaire pour produire des pièces de titane. Cette méthode permet des géométries complexes et des déchets de matériaux réduits. Des techniques telles que la fusion au laser sélective (SLM) et la fusion du faisceau d'électrons (EBM) sont couramment utilisées dans ce processus. La capacité de créer des conceptions complexes qui étaient auparavant impossibles avec les méthodes de fabrication traditionnelles ouvrent de nouvelles voies pour l'innovation dans diverses industries.

4.2. Alliages avancés

La recherche sur les nouveaux alliages de titane continue d'améliorer les propriétés du matériau. Les innovations dans les techniques d'alliage visent à améliorer la force, la ductilité et la résistance à la fatigue, ce qui rend le titane adapté à des applications encore plus exigeantes. Le développement de nouveaux alliages peut conduire à des composants plus légers et plus forts qui peuvent résister à des conditions extrêmes, élargissant encore les utilisations potentielles du titane.

4.3. Recyclage et durabilité

À mesure que la demande de titane augmente, l'accent est mis sur la durabilité. Le recyclage de la ferraille en titane et des processus de développement pour réutiliser les déchets de titane deviennent de plus en plus importants dans l'industrie. Les pratiques durables réduisent non seulement l'impact environnemental, mais aussi la baisse des coûts de production, ce qui rend le titane plus accessible à diverses applications.

5. Défis dans la fabrication en titane

Malgré ses avantages, la fabrication de titane fait face à plusieurs défis:

5.1. Coûts de production élevés

Le processus de Kroll et les étapes suivantes sont à forte intensité d'énergie et coûteuses, ce qui rend le titane plus cher que les autres métaux. Les efforts pour rationaliser la production et réduire les coûts sont en cours. Les innovations dans les techniques de fabrication et le développement de processus alternatifs sont essentiels pour rendre le titane plus compétitif sur le marché.

5.2. Propriétés des matériaux

Bien que le titane soit fort et léger, il peut être difficile pour la machine et la forme en raison de sa dureté et de sa réactivité à des températures élevées. Cela nécessite des équipements et des techniques spécialisés. Les fabricants doivent investir dans des outils et technologies avancés pour travailler efficacement avec le titane, qui peut ajouter aux coûts de production.

5.3. Demande du marché

La demande de titane est étroitement liée aux industries aérospatiales et automobiles. Les fluctuations économiques peuvent avoir un impact sur les niveaux de production et la stabilité du marché. Les fabricants doivent rester agiles et réactifs aux changements de marché pour assurer la croissance et la rentabilité continues.

6. Conclusion

La fabrication du titane est un processus complexe et multiforme qui transforme le minerai brut en un matériau polyvalent et essentiel. Avec ses propriétés uniques et sa large gamme d'applications, le titane continue de jouer un rôle crucial dans la technologie et l'ingénierie modernes. Les innovations en cours et la recherche promettent d'améliorer ses processus de fabrication, ce qui rend le titane encore plus accessible et durable pour les générations futures.

7. Questions fréquemment posées

Q1: Quelle est la méthode principale utilisée pour fabriquer du titane?

A1: La principale méthode de fabrication du titane est le processus de kroll, qui implique la réduction du tétrachlorure de titane à l'aide de magnésium.

Q2: Quelles sont les principales applications du titane?

A2: Le titane est utilisé dans diverses applications, y compris les composants aérospatiaux, les implants médicaux, les pièces automobiles, l'équipement marin et les produits de consommation.

Q3: Pourquoi le titane est-il considéré comme un matériau précieux?

A3: Le titane est évalué pour son rapport résistance / poids élevé, sa résistance à la corrosion et sa biocompatibilité, ce qui le rend adapté à des applications exigeantes.

Q4: Quels défis sont confrontés à l'industrie de la fabrication de titane?

A4: L'industrie est confrontée à des défis tels que des coûts de production élevés, des difficultés d'usinage et une fluctuation de la demande du marché.

Q5: Comment la fabrication additive change-t-elle la production de titane?

A5: La fabrication additive permet la production de pièces de titane complexes avec des déchets de matériaux réduits, améliorant la flexibilité et l'efficacité de conception.