Menu de conteúdo

● 1. Introdução ao titânio

● 2. O processo de fabricação de titânio

>> 2.1. Processamento de mineração e minério

>> 2.2. Produção de tetracloreto de titânio

>> 2.3. O processo Kroll

>> 2.4. Derretimento e liga

>> 2.5. Formação e fabricação

● 3. Aplicações de titânio

>> 3.1. Indústria aeroespacial

>> 3.2. Dispositivos médicos

>> 3.3. Indústria automotiva

>> 3.4. Aplicações marítimas

>> 3.5. Produtos de consumo

● 4. Inovações na fabricação de titânio

>> 4.1. Fabricação aditiva

>> 4.2. Ligas avançadas

>> 4.3. Reciclagem e sustentabilidade

● 5. Desafios na fabricação de titânio

>> 5.1. Altos custos de produção

>> 5.2. Propriedades do material

>> 5.3. Demanda de mercado

● 6. Conclusão

● 7. Perguntas frequentes

>> Q1: Qual é o método principal usado para fabricar titânio?

>> P2: Quais são as principais aplicações do titânio?

>> Q3: Por que o titânio é considerado um material valioso?

>> Q4: Que desafios a indústria de fabricação de titânio enfrenta?

>> Q5: Como é a produção de titânio em alteração aditiva?

O titânio é um metal notável conhecido por sua força, propriedades leves e resistência à corrosão. Suas captérias C únicas o tornam um material preferido em várias indústrias, incluindo aeroespacial, médico e automotivo. Este artigo investiga o processo de fabricação de titânio, explorando sua jornada de minério bruto para produtos acabados e destaca as várias aplicações e inovações na fabricação de titânio.

1. Introdução ao titânio

O titânio é o nono elemento mais abundante na crosta terrestre e é extraído principalmente de minerais como rutilo e ilmenita. Suas propriedades excepcionais, incluindo alta relação resistência / peso, biocompatibilidade e resistência a temperaturas extremas e ambientes corrosivos, tornam inestimável na engenharia e tecnologia modernas. A capacidade do metal de suportar condições adversas sem degradação o torna ideal para aplicações onde a confiabilidade e a durabilidade são fundamentais. Além disso, a baixa densidade do titânio contribui para a economia de peso em aplicações onde todas as contagens de grama, como nos setores aeroespacial e automotivo.

2. O processo de fabricação de titânio

A fabricação de titânio envolve várias etapas complexas, centralizadas principalmente em torno do processo Kroll, que é o método mais utilizado para produzir metal de titânio. Abaixo está um detalhamento detalhado do processo de fabricação:

2.1. Processamento de mineração e minério

O primeiro passo na fabricação de titânio é a extração de minério de titânio. Os minérios primários utilizados são rutílicos (TiO2) e ilmenita (fetio3). Esses minérios são extraídos e depois processados para separar o titânio do ferro e outras impurezas. O processamento normalmente envolve:

- esmagamento e moagem: o minério é esmagado e moído para libertar os minerais de titânio. Esta etapa é crucial, pois aumenta a área de superfície do minério, tornando o processamento subsequente mais eficiente.

- Concentração: técnicas como separação por gravidade, separação magnética ou flotação são usadas para concentrar os minerais de titânio. Esse processo de concentração é essencial para garantir que o conteúdo de titânio seja alto o suficiente para uma extração eficaz em estágios posteriores.

2.2. Produção de tetracloreto de titânio

Uma vez concentrado o minério de titânio, ele passa por um processo químico para produzir tetracloreto de titânio (Ticl4). Isso é alcançado através das seguintes etapas:

- Cloração: O minério concentrado é reagido com gás de cloro a altas temperaturas, produzindo tetracloreto de titânio e outros subprodutos. Essa reação é normalmente conduzida em um reator de leito fluidizado, que permite melhor transferência de calor e massa.

- Purificação: O tetracloreto de titânio é purificado por destilação para remover impurezas. Esta etapa é crítica, pois a pureza do Ticl4 afeta diretamente a qualidade do produto final do titânio.

2.3. O processo Kroll

O processo de Kroll é a pedra angular da produção de titânio. Envolve a redução do tetracloreto de titânio para produzir esponja de titânio. As etapas incluem:

- Redução: o tetracloreto de titânio é reagido com magnésio em um reator de alta temperatura. Essa reação produz esponja de titânio e cloreto de magnésio como subproduto. O uso do magnésio é essencial, pois serve como um agente redutor, facilitando a conversão de Ticl4 em metal de titânio.

- Resfriamento e esmagamento: a esponja de titânio é resfriada e depois esmagada em pedaços menores para processamento adicional. Essa forma de titânio esponja é porosa e requer processamento adicional para atingir a densidade e a pureza desejadas.

2.4. Derretimento e liga

A esponja de titânio ainda não está de forma utilizável. Deve ser derretido e ligado para atender aos requisitos específicos para várias aplicações:

- Fusão: a esponja é derretida em atmosfera de vácuo ou inerte para evitar a contaminação. Isso normalmente é feito usando um processo de fusão de feixe de elétrons (EBM) ou renato de arco de vácuo (VAR). Esses métodos garantem que o titânio permaneça livre de impurezas que possam comprometer seu desempenho.

- Liga: Dependendo da aplicação pretendida, elementos de liga como alumínio, vanádio ou molibdênio podem ser adicionados para aprimorar propriedades específicas do titânio. A escolha dos elementos de liga é crucial, pois pode alterar significativamente as propriedades mecânicas e a resistência à corrosão do produto final.

2.5. Formação e fabricação

Após o derretimento, o titânio pode ser formado em várias formas e tamanhos, incluindo barras, placas e tubos. Os processos de fabricação incluem:

- Trabalho quente: técnicas como forjamento, rolagem e extrusão são usadas para moldar o titânio nas formas desejadas. O trabalho a quente é particularmente benéfico, pois melhora a ductilidade do material e reduz o risco de rachadura.

- Trabalho de frio: os processos de modelagem e acabamento adicionais, como usinagem e tratamento de superfície, são aplicados para atingir as especificações finais. O trabalho a frio aumenta a força do titânio através do endurecimento da tensão, tornando-o adequado para aplicações de alto estresse.

3. Aplicações de titânio

As propriedades únicas do Titanium o tornam adequado para uma ampla gama de aplicações:

3.1. Indústria aeroespacial

O titânio é amplamente utilizado no setor aeroespacial devido à sua alta proporção de força / peso e resistência a temperaturas extremas. Componentes como quadros, peças do motor e trem de pouso são comumente feitos de ligas de titânio. O uso de titânio no aeroespacial não apenas reduz o peso, levando a uma melhor eficiência de combustível, mas também aumenta o desempenho e a segurança gerais da aeronave.

3.2. Dispositivos médicos

No campo médico, o titânio é favorecido para implantes e próteses devido à sua biocompatibilidade e resistência à corrosão. É usado em implantes dentários, dispositivos ortopédicos e instrumentos cirúrgicos. A capacidade do titânio de se integrar ao tecido ósseo (osseointegração) o torna a escolha ideal para implantes de longo prazo, garantindo durabilidade e funcionalidade.

3.3. Indústria automotiva

A indústria automotiva utiliza titânio para reduzir o peso e melhorar a eficiência de combustível. Componentes como sistemas de escape, bielas e molas de suspensão são frequentemente feitos de ligas de titânio. A natureza leve do titânio contribui para melhor aceleração e manuseio, tornando os veículos mais eficientes e ecológicos.

3.4. Aplicações marítimas

A resistência do titânio à corrosão da água do mar o torna ideal para aplicações marítimas, incluindo construção naval, plataformas de petróleo offshore e equipamentos subaquáticos. A longevidade e a confiabilidade dos componentes de titânio em ambientes marinhos severos reduzem os custos de manutenção e aumentam a segurança.

3.5. Produtos de consumo

O titânio também é encontrado em vários produtos de consumo, incluindo equipamentos esportivos, jóias e relógios sofisticados, onde suas propriedades e propriedades leves são vantajosas. O apelo estético do titânio, combinado com sua durabilidade, a torna uma escolha popular para itens de luxo e equipamentos de desempenho.

4. Inovações na fabricação de titânio

Os recentes avanços na fabricação de titânio se concentraram em melhorar a eficiência, reduzir custos e expandir aplicativos. Algumas inovações notáveis incluem:

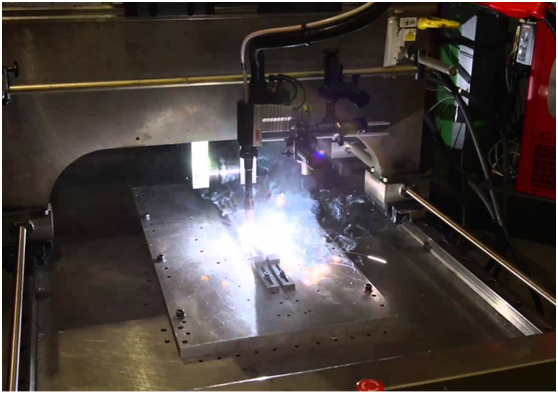

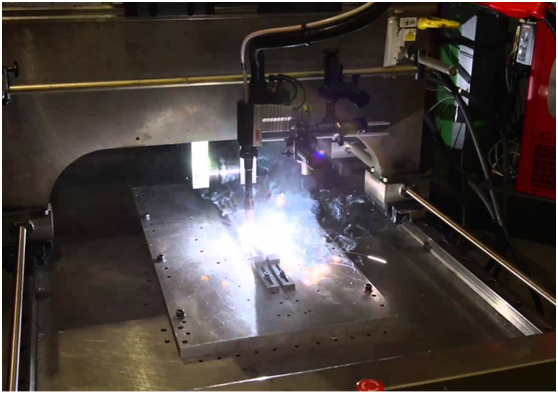

4.1. Fabricação aditiva

A fabricação aditiva, ou impressão 3D, emergiu como uma técnica revolucionária para produzir peças de titânio. Este método permite geometrias complexas e resíduos de material reduzidos. Técnicas como fusão seletiva a laser (SLM) e fusão de feixe de elétrons (EBM) são comumente usadas nesse processo. A capacidade de criar designs intrincados que antes eram impossíveis com os métodos tradicionais de fabricação abre novos caminhos para a inovação em vários setores.

4.2. Ligas avançadas

A pesquisa sobre novas ligas de titânio continua a aprimorar as propriedades do material. As inovações em técnicas de liga visam melhorar a força, a ductilidade e a resistência à fadiga, tornando o titânio adequado para aplicações ainda mais exigentes. O desenvolvimento de novas ligas pode levar a componentes mais leves e mais fortes que podem suportar condições extremas, expandindo ainda mais os usos potenciais do titânio.

4.3. Reciclagem e sustentabilidade

À medida que a demanda por titânio aumenta, o mesmo ocorre com o foco na sustentabilidade. Reciclagem de titânio e processos de desenvolvimento para reutilizar os resíduos de titânio estão se tornando cada vez mais importantes no setor. As práticas sustentáveis não apenas reduzem o impacto ambiental, mas também reduzem os custos de produção, tornando o titânio mais acessível para várias aplicações.

5. Desafios na fabricação de titânio

Apesar de suas vantagens, a fabricação de titânio enfrenta vários desafios:

5.1. Altos custos de produção

O processo de Kroll e as etapas subsequentes são intensivas em energia e caras, tornando o titânio mais caro que outros metais. Os esforços para otimizar a produção e reduzir custos estão em andamento. As inovações nas técnicas de fabricação e no desenvolvimento de processos alternativos são essenciais para tornar o titânio mais competitivo no mercado.

5.2. Propriedades do material

Embora o titânio seja forte e leve, pode ser um desafio de máquina e formar devido à sua dureza e reatividade a altas temperaturas. Isso requer equipamentos e técnicas especializadas. Os fabricantes devem investir em ferramentas e tecnologias avançadas para trabalhar efetivamente com o titânio, o que pode aumentar os custos de produção.

5.3. Demanda de mercado

A demanda por titânio está intimamente ligada às indústrias aeroespaciais e automotivas. As flutuações econômicas podem afetar os níveis de produção e a estabilidade do mercado. Os fabricantes devem permanecer ágeis e responsivos às mudanças no mercado para garantir o crescimento e a lucratividade contínuos.

6. Conclusão

A fabricação de titânio é um processo complexo e multifacetado que transforma o minério cru em um material versátil e essencial. Com suas propriedades exclusivas e ampla gama de aplicações, o Titanium continua a desempenhar um papel crucial na tecnologia e engenharia modernas. As inovações e pesquisas em andamento prometem aprimorar seus processos de fabricação, tornando o titânio ainda mais acessível e sustentável para as gerações futuras.

7. Perguntas frequentes

Q1: Qual é o método principal usado para fabricar titânio?

A1: O método principal para a fabricação de titânio é o processo Kroll, que envolve a redução do tetracloreto de titânio usando magnésio.

P2: Quais são as principais aplicações do titânio?

A2: O titânio é usado em várias aplicações, incluindo componentes aeroespaciais, implantes médicos, peças automotivas, equipamentos marinhos e produtos de consumo.

Q3: Por que o titânio é considerado um material valioso?

A3: O titânio é avaliado quanto à sua alta taxa de força / peso, resistência à corrosão e biocompatibilidade, tornando-o adequado para aplicações exigentes.

Q4: Que desafios a indústria de fabricação de titânio enfrenta?

A4: O setor enfrenta desafios como altos custos de produção, dificuldades de usinagem e demanda de mercado flutuante.

Q5: Como é a produção de titânio em alteração aditiva?

A5: A fabricação aditiva permite a produção de peças de titânio complexas com resíduos de material reduzidos, aumentando a flexibilidade e a eficiência do projeto.