Menu de contenu

● Comprendre le forge en titane

>> Qu'est-ce que Titanium Forging?

>> Le processus de forge

>> Applications du titane forgé

● Risques pour la santé associés à la forge de titane

>> Le titane est-il toxique?

>> Poussière et fumées en titane

>> Autres matériaux en alliages en titane

● Mesures de sécurité dans le forge en titane

>> Équipement de protection individuelle (EPI)

>> Ventilation et contrôle de la poussière

>> Formation et sensibilisation

● Conclusion

● Questions et réponses connexes

>> 1. Le titane est-il sûr pour les implants médicaux?

>> 2. Quels sont les risques pour la santé de la poussière de titane?

>> 3. Les alliages de titane sont-ils plus toxiques que le titane pur?

>> 4. Quelles mesures de sécurité doivent être prises lors de la forge de titane?

>> 5. Le titane peut-il provoquer des réactions allergiques?

Le titane est un métal réputé pour sa résistance, ses propriétés légères et sa résistance à la corrosion. Il est largement utilisé dans diverses industries, notamment l'aérospatiale, le médical et l'automobile. Cependant, comme pour tout processus industriel, les préoccupations concernant la santé et la sécurité surviennent en particulier en ce qui concerne le forgeage du titane. Cet article explore la toxicité potentielle associée à la forgeage du titane, en examinant les processus impliqués, les matériaux utilisés et les implications pour la santé pour les travailleurs de l'industrie.

Comprendre le forge en titane

Qu'est-ce que Titanium Forging?

Le forgeage en titane est un processus de fabrication qui consiste à façonner le titane métal par rapport à l'application de forces de compression. Ce processus peut produire une variété de composants, y compris des barres, des anneaux et des formes complexes utilisées dans des applications critiques. Le processus de forgeage améliore les propriétés mécaniques du titane, ce qui le rend plus fort et plus durable que ses homologues moulés. La capacité de créer des conceptions complexes et de maintenir l'intégrité structurelle dans des conditions extrêmes fait du titane un choix préféré dans les industries à enjeux élevés.

Le processus de forge

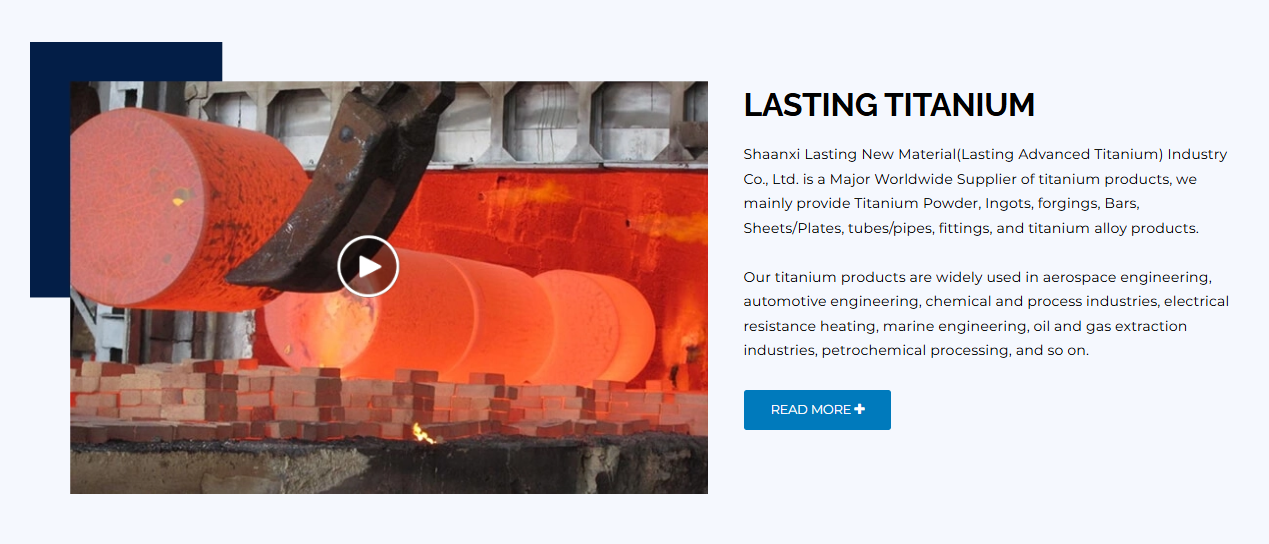

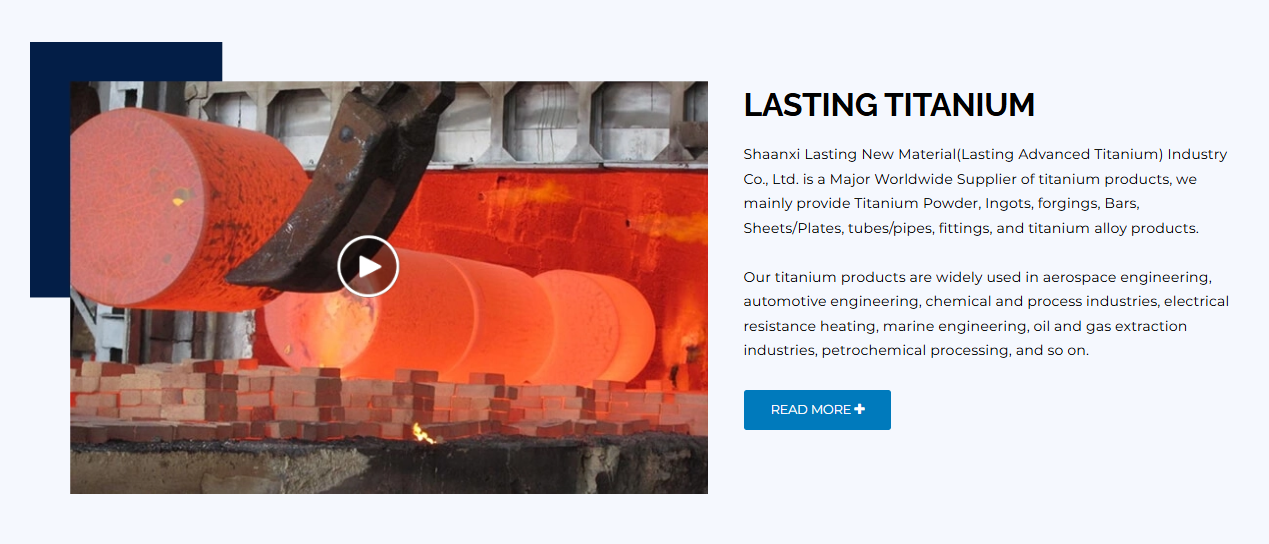

Le processus de forgeage en titane implique généralement plusieurs étapes clés:

1. Chauffage: Les billettes en titane sont chauffées à une température spécifique pour les rendre malléables. Ceci est crucial car le titane a un point de fusion élevé et devient plus facile à travailler lorsqu'il est chauffé. Le processus de chauffage doit être soigneusement contrôlé pour éviter la surchauffe, ce qui peut entraîner des changements indésirables dans la microstructure du métal.

2. Forge: Le titane chauffé est ensuite placé dans une presse de forgeage, où il est façonné en la forme souhaitée. Cela peut être fait grâce à diverses méthodes, notamment le forgeage à ciel ouvert et le forgeage à die fermée. Le forgeage en die à ciel ouvert permet une plus grande flexibilité pour façonner des composants plus grands, tandis que le forgeage en die fermée est idéal pour produire des formes complexes précises avec un minimum de déchets.

3. Refroidissement: Après le forgeage, les composants sont refroidis, souvent dans l'air ou dans l'eau, pour stabiliser leur structure. Le taux de refroidissement peut affecter considérablement les propriétés finales du titane, influençant sa dureté et sa force.

4. Finition: La dernière étape implique l'usinage et la finition des pièces forgées pour répondre aux tolérances et aux exigences de surface spécifiques. Cela peut inclure des processus tels que le broyage, le polissage et le revêtement pour améliorer les performances et la longévité du composant.

Applications du titane forgé

Le titane forgé est utilisé dans de nombreuses applications en raison de son excellent rapport force / poids et de sa résistance à la corrosion. Les utilisations courantes incluent:

- Composants aérospatiaux, tels que les cadres d'avions et les pièces du moteur, où les économies de poids sont essentielles pour l'efficacité énergétique et les performances.

- Les dispositifs médicaux, y compris les implants et les instruments chirurgicaux, nécessitent une biocompatibilité et une durabilité pour résister aux rigueurs du corps humain.

- Les pièces automobiles, en particulier dans les véhicules haute performance, où la réduction du poids sans sacrifier la résistance peut entraîner une amélioration de la vitesse et de la manipulation.

- Applications marines, où la résistance à la corrosion d'eau salée est essentielle à la longévité et à la fiabilité dans des environnements difficiles.

Risques pour la santé associés à la forge de titane

Le titane est-il toxique?

Le titane lui-même est généralement considéré comme non toxique et biocompatible, c'est pourquoi il est largement utilisé dans les implants médicaux. Cependant, le processus de forgeage peut introduire des risques potentiels pour la santé, principalement en raison de la génération de poussière de titane et de fumées. Bien que le titane ne présente pas de risque significatif dans sa forme solide, les processus impliqués dans la mise en forme et l'usinage peuvent créer des conditions dangereuses pour les travailleurs.

Poussière et fumées en titane

Pendant le processus de forgeage, en particulier lors de l'usinage du titane, de fines particules de titane peuvent devenir en suspension dans l'air. L'inhalation de la poussière de titane peut entraîner des problèmes respiratoires, notamment l'irritation des poumons et de la gorge. Bien que le titane ne soit pas classé comme une substance toxique, l'inhalation de toute fine particulaoire peut présenter des risques pour la santé. Une exposition prolongée à la poussière de titane peut entraîner des maladies respiratoires chroniques, soulignant l'importance des mesures efficaces de contrôle des poussières sur le lieu de travail.

Autres matériaux en alliages en titane

De nombreux alliages de titane contiennent des éléments supplémentaires, tels que l'aluminium et le vanadium. Certains de ces éléments peuvent être toxiques lorsqu'ils sont inhalés ou ingérés. Par exemple, le vanadium, couramment utilisé dans les alliages de titane, a été associé à des problèmes respiratoires et à d'autres problèmes de santé. Par conséquent, les travailleurs gérant les alliages de titane doivent être conscients des matériaux spécifiques avec lesquels ils travaillent et des risques associés. Comprendre la composition de ces alliages est crucial pour la mise en œuvre de mesures de sécurité appropriées.

Mesures de sécurité dans le forge en titane

Équipement de protection individuelle (EPI)

Pour atténuer les risques associés au forgeage en titane, il est essentiel pour les travailleurs d'utiliser des équipements de protection individuelle appropriés. Cela comprend:

- Respirateurs ou masques pour prévenir l'inhalation de la poussière et des fumées, qui sont essentielles dans les environnements où les particules en suspension dans l'air sont répandues.

- Eyewear protecteur pour protéger les particules volantes, en veillant à ce que la vision des travailleurs soit sauvegardée pendant le processus de forgeage.

- Gants et vêtements de protection pour minimiser le contact cutané avec la poussière de titane, réduisant le risque d'irritation ou de réactions allergiques.

Les employeurs doivent évaluer régulièrement l'efficacité de l'EPI et fournir une formation sur son utilisation appropriée pour assurer une protection maximale pour les travailleurs.

Ventilation et contrôle de la poussière

Une bonne ventilation sur le lieu de travail est cruciale pour réduire la concentration de particules en titane en suspension dans l'air. La mise en œuvre des mesures de contrôle de la poussière, telles que les systèmes de ventilation d'échappement locaux, peut aider à capturer et à filtrer les particules nocives avant de pouvoir être inhalées. Le maintien régulier des systèmes de ventilation est nécessaire pour s'assurer qu'ils fonctionnent efficacement et la qualité de l'air doit être surveillée pour identifier les dangers potentiels tôt.

Formation et sensibilisation

Les employeurs devraient fournir une formation aux travailleurs sur les dangers potentiels associés au forgeage en titane. Cela comprend la compréhension des propriétés du titane et de ses alliages, de reconnaître les symptômes de l'exposition et de savoir utiliser efficacement l'équipement de sécurité. Des exercices de sécurité réguliers et des mises à jour sur les meilleures pratiques peuvent aider à renforcer une culture de sécurité sur le lieu de travail, en veillant à ce que tous les employés soient conscients des risques et comment les atténuer.

Conclusion

En résumé, bien que le titane lui-même ne soit pas toxique, le processus de forgeage peut présenter des risques pour la santé principalement en raison de la génération de poussière et de fumées. Les travailleurs de l'industrie du forge en titane doivent être conscients de ces risques et prendre des mesures de sécurité appropriées pour se protéger. En mettant en œuvre des protocoles de sécurité appropriés, en utilisant des équipements de protection personnelle et en garantissant une ventilation adéquate, les dangers potentiels associés à la forge de titane peuvent être gérés efficacement. L'industrie doit continuer à hiérarchiser la sécurité des travailleurs tout en exploitant les avantages de ce métal remarquable.

Questions et réponses connexes

1. Le titane est-il sûr pour les implants médicaux?

Oui, le titane est considéré comme sûr pour les implants médicaux en raison de sa biocompatibilité et de sa résistance à la corrosion.

2. Quels sont les risques pour la santé de la poussière de titane?

L'inhalation de la poussière de titane peut provoquer une irritation respiratoire et d'autres problèmes liés au poumon.

3. Les alliages de titane sont-ils plus toxiques que le titane pur?

Certains alliages de titane peuvent contenir des éléments toxiques comme le vanadium, qui peut présenter des risques pour la santé supplémentaires.

4. Quelles mesures de sécurité doivent être prises lors de la forge de titane?

Les travailleurs doivent utiliser des équipements de protection personnelle, assurer une ventilation appropriée et recevoir une formation sur la manipulation du titane en toute sécurité.

5. Le titane peut-il provoquer des réactions allergiques?

Bien que rares, certains individus peuvent subir des réactions allergiques au titane ou à ses alliages, entraînant une irritation cutanée ou une inflammation.